淺埋大采空區殘礦回采上覆巖層及井筒穩定性研究

費鴻祿 胡 剛 趙雁海 張龍飛

(1.遼寧工程技術大學爆破技術研究院,遼寧 阜新123000;2.太原理工大學采礦工藝研究所,山西 太原030024;3.內蒙古宏大爆破工程有限責任公司,內蒙古 包頭014030)

隨著礦產資源的日益枯竭以及礦山生產的迫切需求,殘留礦體的安全高效回采已成為許多礦山企業面臨的難題[1]。殘留礦體對采空區的頂板起到支撐作用,只有采取一定的技術手段才能保證殘留礦體回采時上覆巖層的穩定,同時井筒的變形破壞受上覆巖層移動的影響。因此,有必要對殘礦回采上覆巖層、井筒的穩定性進行研究,這對于提高礦產資源的采出率,實現礦山的可持續發展具有重要意義[2]。

針對殘礦回采上覆巖層、井筒穩定性的問題,國內外學者進行了大量的研究。劉長友等[3]研究了充填開采時上覆巖層的活動規律和穩定性,提出了保持巖層移動的合理范圍以及充填體的允許壓縮率;王家臣等[4]通過實驗模擬不同充填率情況下上覆巖層應力變化和巖層移動特征;彭濤等[5]以大平礦為工程背景,研究了副井井筒的破壞機理;許家林等[6]利用數值模擬軟件,對地表沉陷的影響進行了研究;陳維等[7]利用FLAC3D軟件,對第四系松散層下豎井破裂規律進行了模擬研究;Eva Jirankova 和Vladimir Petros[8]研究了堅硬上覆巖層的應力變化;王金安等[9]通過數值模擬對淺埋堅硬上覆巖層下開采地表塌陷的機理進行研究,結果表明:復合應力拱破壞是導致采場上覆巖石斷裂、地表塌陷的主要原因。但以上研究均未針對淺埋大采空區的特殊情況進行上覆巖層、井筒的穩定性分析。

本研究首先分析了礦體采空區上覆巖層和井筒的破壞機理,并基于H-K 體建立了礦體采空區頂板流變力學模型;然后采用FLAC3D數值模擬軟件,分析了殘礦回采上覆巖層和井筒的應力、位移變化規律;再結合現場取樣、室內力學實驗的數據,得出了礦體上覆巖層不會發生坍塌,井筒不會發生破壞,為淺埋大采空區殘礦回采提供參考。

1 工程背景

朝不楞礦區鐵鋅多金屬礦位于內蒙古自治區東烏珠穆沁旗東北部,礦區位于蒙古高原東南邊緣;分為南、北和西3 個礦帶,礦體成群成帶分布,長約10 km,寬約3 km,采選規模1 500 t/d。礦區出露地層有中奧陶統、上志留統、中泥盆統、上泥盆統、下二疊統、中下侏羅統、上侏羅統、第三系上新統和第四系全新統。礦體圍巖是中泥盆統塔爾巴特組下巖段的含灰巖的一套淺海相沉積地層,后經燕山早期第二次黑云母花崗巖侵入,在接觸帶及其附近,發生接觸交待作用和熱液變質作用,形成各種矽卡巖、角巖和大理巖等變質巖石,其中礦體圍巖絕大部分為矽卡巖,普氏系數為8 ~12。

朝不楞礦Ⅲ區二中段采空區分布范圍較大,共16 個采空區,暴露面積為4 270 m2,其中C202 -1 采空區暴露面積最大為890 m2;Ⅲ區三中段采空區分布范圍最大,共25 個采空區,暴露面積為11 389 m2,其中C302 -1 采空區暴露面積最大為917 m2,為礦區暴露面積最大的采空區;并且采空區上部存在一層厚度為15 ~24 m 的氧化帶,氧化帶上緊鄰第三系、第四系巖層直至地表。如圖1 所示,豎井1、2 和盲豎井1 臨近采空區,形狀和規格分別為圓形,d =3.2 m;矩形,2.4 m×2.8 m;圓形,d =3.5m。由于豎井1 距離采空區較近,因此針對豎井1,分析殘礦回采井筒的穩定性。

2 殘礦回采頂板及井筒破壞機理

2.1 采空區頂板力學模型

在淺埋大采空區殘礦回采之前,殘留礦體對采空區頂板具有支撐作用,在不考慮頂板局部破壞,將采空區頂板簡化為彈性矩形薄板,如圖2 所示。設彈性矩形薄板長度為2a,寬度為2b,厚度為h;頂板巖體的彈性模量為E,泊松比為υ,體密度為ρ;殘留礦體

圖1 采空區平面圖Fig.1 Plane graph of mined-out area

平均面積為S,高度為H,數量為m。則采空區頂板控制方程[10]為

式中,ω 為采空區頂板撓度;D 為采空區頂板抗彎剛度,D = Eh/ [12 (1 - ν2)];ξ 為殘留礦體支撐力等效為均布面力系數,ξ = mS/(4ab);σ 為殘留礦體支撐采空區頂板的應力;q0為采空區頂板承受的應力。假設殘留礦體是等距分布的,作用在頂板上總的均布載荷q 由q0與頂板的自重載荷ρgh 疊加而成,即q =q0+ ρgh。

圖2 采空區頂板模型Fig.2 The model of goaf roof

圖3 H-K 體流變模型Fig.3 Rheological model of H-K

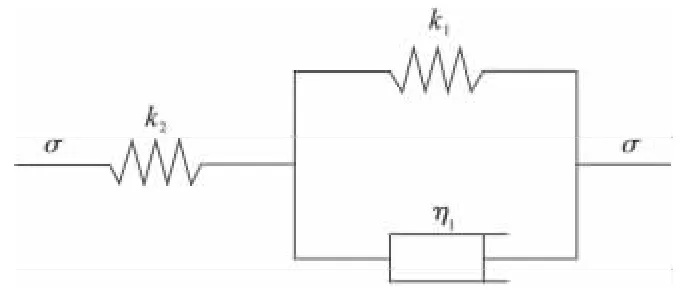

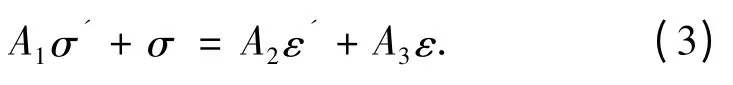

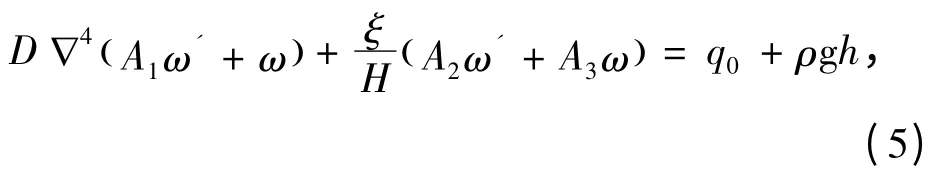

采用H-K 體流變模型,如圖3,模擬殘留礦體,其本構關系為

式中,k1,k2為H-K 體彈性系數;η1為黏性系數。

采空區殘留礦體軸向應變和位移關系為

將H-K 體本構關系式(3)以及應變位移關系式(4)引入采空區頂板控制方程式(1),可以得到

式中,ω' 為采空區頂板下沉撓度ω 對時間的一階導數。

2.2 井筒破壞機理

殘礦回采引起上覆巖層的移動可能影響到巖體內井筒井壁的變形破壞,在諸多變形破壞的形式中,以豎向變形[11]破壞最為常見,這與井筒為豎向線性建筑物的特點有關。由于井筒豎向比較長,在殘礦回采過程中,上覆巖層的移動可能導致豎向附加力的累積;如果豎向附加力和井筒的自重之和大于井筒井壁的豎向承載能力,就會導致井筒井壁發生變形破壞。

假設井筒井壁與巖石接觸的區域摩擦系數和巖體水平側壓系數保持不變,則井筒井壁受上覆巖層移動而產生的豎向附加力[12]為

式中,z 為巖層深度,m;A 為單位長井筒的表面積,m2/m;l 為采動影響深度,m;C 為黏聚力,N/m2;μ 為靜摩擦系數;λ 為巖體水平側壓系數;γ 為上覆巖層平均容重,N/m3。

假設井筒的自重為R,井筒井壁的豎向承載力為P,如果

則井筒井壁發生變形破壞。

3 數值模擬模型構建

3.1 本構模型破壞準則

FLAC3D模擬軟件是一種三維顯式有限差分法程序,相對于有限元法,顯式有限差分算法對材料的屈服、塑性流動、軟化直至大變形都模擬的更加精確,對材料彈塑性分析、大變形分析具有較大的優勢。本構模型選用摩爾-庫倫巖土通用模型,該模型采用復合破壞準則[13]。

抗拉強度表達式為

抗剪強度表達式為

3.2 初始力學參數確定

通過現場勘探取樣,進行現場實驗和室內實驗確定礦體和圍巖的初始力學參數[14]。利用TAW -2000 單軸-三軸試驗儀測定礦體和圍巖的抗壓強度和抗拉強度,進而計算內聚力、內摩擦角等參數;利用非金屬超聲檢測分析儀測定礦體和圍巖縱波速度和彈性模量。具體數據見表1。

表1 礦巖力學參數Table 1 Mechanical parameters of rock mass

4 數值模擬結果分析

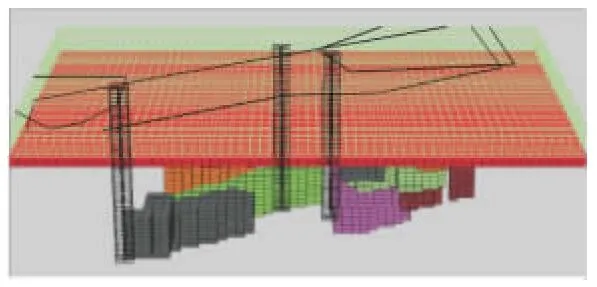

針對Ⅲ區二、三中段存在的較大面積空區,對朝不楞礦Ⅲ區進行礦體建模;考慮礦區水文及工程地質環境特征的影響,表層覆蓋層為2 層:一層為第四系風化系,設計厚度40 m;另一層為第二系紅黏土,設計厚度10 m;建立模型的高度為210 m,沿全局坐標x 方向長600 m,y 方向寬400 m。為了放大殘礦回采對井筒的影響,將豎井1、豎井2 井筒沿x、y 坐標分別向Ⅲ區做1 ~10 m 的靠近。

設置單元數為101 328 個,網格節點數為108 452個。如圖4 所示,模型的邊界條件為:模型底部采用3 個方向的固定值,模型兩側采用對應水平方向的固定邊界,模型上部為自由邊界不進行約束;重力的設置采用默認的重力大小和方向。

圖4 Ⅲ區模型Fig.4 Model of area Ⅲ

Ⅲ區二、三中段回采后上覆巖層應力和位移分布見圖5 ~圖8。

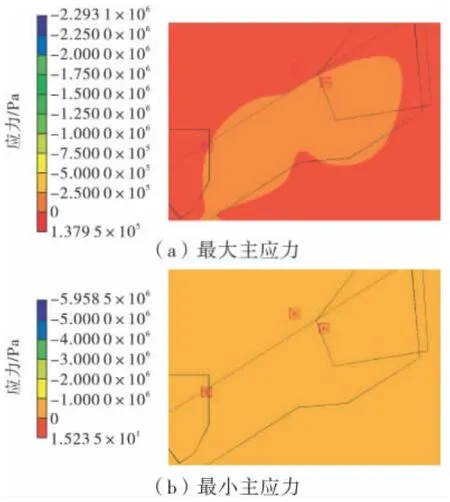

Ⅲ區二中段殘礦回采完成后,地表移動帶范圍內有小部分拉應力分布區,拉應力最大值為0.13 MPa,移動帶內其他區域均為壓應力分布區,壓應力保持在0 ~1 MPa。Ⅲ區二中段回采后,地表移動帶范圍內,x方向水平位移保持在0 ~0.4 mm,y 方向水平位移保持在0 ~0.3 mm,豎直方向位移保持在0 ~1.6 mm。

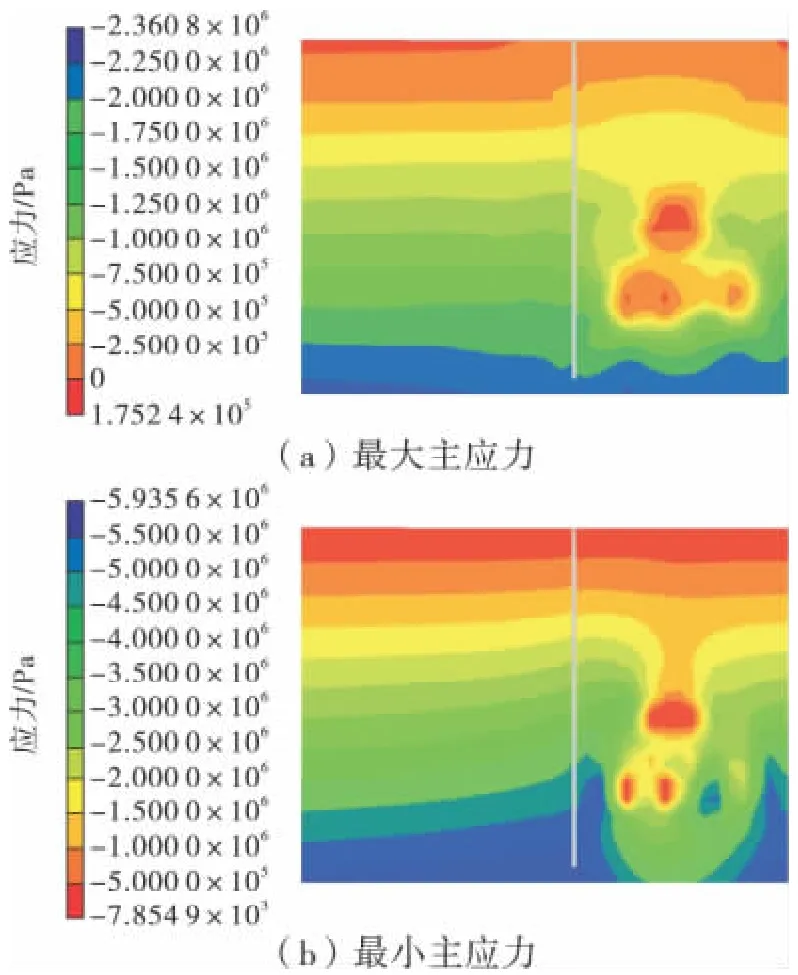

Ⅲ區三中段殘礦回采完成后,地表移動帶范圍內有小部分拉應力分布區,拉應力最大值為0.12 MPa,移動帶內其他區域均為壓應力分布區,壓應力保持在0 ~1MPa。Ⅲ區三中段回采后,地表移動帶范圍內,x 方向水平位移保持在0 ~0.33 mm,y 方向水平位移保持在0 ~0.3 mm,豎直方向位移保持在0 ~1 mm。

圖5 Ⅲ區二中段回采后上覆巖層應力云圖Fig.5 The overlying strata stress nephogram after mining of second middle part at area Ⅲ

圖6 Ⅲ區二中段回采后上覆巖層位移云圖Fig.6 The overlying strata displacement nephogram after mining of second middle part at area Ⅲ

從圖9 可以看出殘礦回采完成后,上覆巖層單元體無塑性區,回采工程未造成上覆巖層塑性破壞。

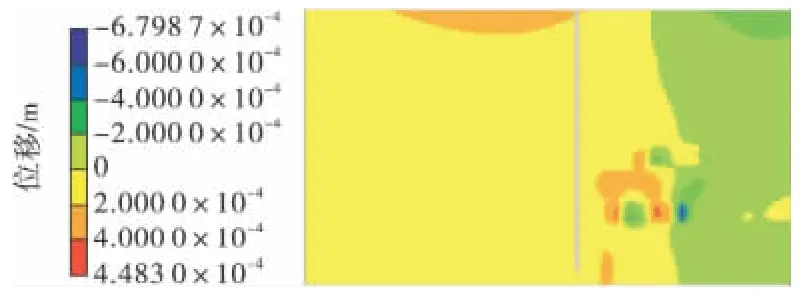

Ⅲ區二、三中段回采后井筒應力和位移分布見圖10 ~圖13。

Ⅲ區二中段回采完成后,豎井1 區域內位移值為零;Ⅲ區三中段回采完成后,豎井1 區域內位移最大值為0.2 mm。

從圖14 可以看出,豎井1 區域完全彈性,未發生破壞,右側灰色單元體表示為采空區C301 -1 等充填體曾發生過受拉破壞。

圖7 Ⅲ區三中段回采后上覆巖層應力云圖Fig.7 The overlying strata stress nephogram after mining of third middle part at area Ⅲ

圖8 Ⅲ區三中段回采后上覆巖層位移云圖Fig.8 The overlying strata displacement nephogram after mining of third middle part at area Ⅲ

圖9 Ⅲ區回采后上覆巖層塑性狀態云圖Fig.9 The overlying strata plastic nephogram after mining of area Ⅲ

Ⅲ區二、三中段回采完成后,豎井1 區域均未出現拉應力,壓應力最大值均為5.9 MPa。

圖10 Ⅲ區二中段回采后豎井1 應力云圖Fig.10 The shaft 1 stress nephogram after mining of second middle part at area Ⅲ

圖11 Ⅲ區三中段回采后豎井1 應力云圖Fig.11 The shaft 1 stress nephogram after mining of third middle part at area Ⅲ

5 結 論

(1)將巖石流變力學H -K 體模型引入采空區殘留礦體之中,對采空區頂板破壞機理進行研究,建立了礦體采空區頂板流變力學模型,為殘礦回采提供了理論依據。

(2)通過數值模擬分析,Ⅲ區二、三中段殘礦回采完成后,地表移動帶范圍內,出現小部分拉應力分布區,拉應力最大值分別為0.13 MPa 和0.12 MPa;移動帶內其他區域均為壓應力分布區,壓應力均保持在0 ~1MPa。回采完成后,Ⅲ區二中段豎直方向位移最大值為1.6 mm,Ⅲ區三中段豎直方向位移最大值為1 mm,并且上覆巖層未造成塑性破壞。

圖12 Ⅲ區二中段回采后豎井1 位移云圖Fig.12 The shaft 1 displacement nephogram after mining of second middle part at area Ⅲ

圖13 Ⅲ區三中段回采后豎井1 位移云圖Fig.13 The shaft 1 displacement nephogram after mining of third middle part at area Ⅲ

圖14 Ⅲ區回采后豎井1 塑性狀態云圖Fig.14 The shaft 1 plastic nephogram after mining of area Ⅲ

(3)數值模擬結果表明,Ⅲ區二、三中段殘礦回采完成后,豎井1 區域均未出現拉應力,壓應力最大值均為5.9 MPa。豎井1 區域內最大位移值為0.2 mm,發生在Ⅲ區三中段回采完成后,并且井筒未造成塑性破壞。

(4)研究成果表明殘礦回采不會造成上覆巖層坍塌和井筒破壞,但在實際回采過程中,應加強充填體的強度并且適當保留部分殘留礦體,避免發生安全事故,確保淺埋大采空區殘礦回采上覆巖層和井筒的穩定性。

[1] 錢鳴高. 采場上覆巖層巖體結構模型及其應用[J]. 中國礦業學院學報,1982(2):6-16.

Qian Minggao. A structural model of overlying strata in longwall workings and its application[J]. Journal of China University of Mining & Technology,1982(2):6-16.

[2] 謝和平,錢鳴高,彭蘇萍,等. 煤炭科學產能及發展戰略初探[J]. 中國工程科學,2011(6):44-50.

Xie Heping,Qian Minggao,Peng Suping,et al. Sustainable capacity of coal mining and its strategic plan[J]. Engineering Sciences,2011(6):44-50.

[3] 劉長友,楊培舉,侯朝炯,等. 充填開采時上覆巖層的活動規律和穩定性分析[J]. 中國礦業大學學報,2004(2):42-45.

Liu Changyou,Yang Peiju,Hou Chaojiong,et al. Movement law and stability analysis of overlaying strata under the condition of mining with filling[J]. Journal of China University of Mining&Technology,2004(2):42-45.

[4] 王家臣,楊勝利,楊寶貴,等. 長壁矸石充填開采上覆巖層移動特征模擬實驗[J]. 煤炭學報,2012(8):1256-1262.

Wang Jiachen,Yang Shengli,Yang Baogui,et al. Simulation experiment of overlying strata movement features of longwall with gangue backfill mining[J]. Journal of China Coal Society,2012(8):1256-1262.

[5] 彭 濤,何滿潮. 大平礦副井井筒破壞機理研究[J]. 煤田地質與勘探,1996(2):35-38.

Peng Tao,He Manchao. Researches on the destruction mechanism of the auxiliary shaft in daping mine[J]. Coal Geology & Exploration,1996(2):35-38.

[6] 許家林,連國明,朱衛兵,等. 深部開采覆巖關鍵層對地表沉陷的影響[J]. 煤炭學報,2007(7):686-690.

Xu Jialin,Lian Guoming,Zhu Weibing,et al. Influence of the key strata in deep mining to mining subsidence[J]. Journal of China Coal Society,2007(7):686-690.

[7] 陳 維,鐘應偉. 第四系松散層下豎井破裂規律的FLAC3D模擬研究[J]. 采礦技術,2014(2):52-54.

Chen Wei,Zhong Yingwei. Quaternary loose bed under the law of shaft rupture FLAC3Dsimulation[J]. Mining Technology,2014(2):52-54.

[8] Eva Jirankova,Vladimir Petros,Jindrich Sancer. The assessment of stress in an exploited rock mass based on the disturbance of the rigid overlying strata[J]. International Journal of Rock Mechanics and Science,2012,50:77-82.

[9] 王金安,趙志宏,侯志鷹. 淺埋堅硬覆巖下開采地表塌陷機理研究[J]. 煤炭學報,2007(10):1051-1056.

Wang Jin'an,Zhao Zhihong,Hou Zhiying. Study on the catastrophic collapse of surface land induced by mining under a shallow and hard strata[J]. Journal of China Coal Society,2007(10):1051-1056.

[10] 于跟波,楊 鵬,陳贊成. 緩傾斜薄礦體礦柱回采采場圍巖穩定性研究[J]. 煤炭學報,2013(S2):294-298.

Yu Genbo,Yang Peng,Chen Zancheng. Study on surrounding rock stability of pillar extraction in thin gently inclined ore body[J].Journal of China Coal Society,2013(S2):294-298.

[11] 易四海. 井筒采動損壞評價方法[J]. 金屬礦山,2015(4):146-149.

Yi Sihai. Study on mining damage evaluation method for shaft[J].Metal Mine,2015(4):146-149.

[12] 易四海,滕永海,柏 玉,等. 立井井筒采動變形機理與防護技術研究[J]. 煤炭工程,2011(9):72-74.

Yi Sihai,Teng Yonghai,Bai Yu,et al. Study on mining deformation mechanism of mine shaft and prevention technology[J]. Coal Engineering,2011(9):72-74.

[13] 郭 偉,張傳信,趙繼銀. 大盤區高應力下礦柱回采穩定性數值模擬[J]. 金屬礦山,2013(5):27-30.

Guo Wei,Zhang Chuanxin,Zhao Jiyin. Numerical simulation research on pillar stope stability under high stress conditions in big panel[J]. Metal Mine,2013(5):27-30.

[14] 費鴻祿,楊衛風,張國輝. 尾砂膠結物充填采空區圍巖穩定性數值模擬[J]. 金屬礦山,2012(7):19-22.

Fei Honglu,Yang Weifeng,Zhang Guohui. Numerical simulation on the stability of surrounding rock under the goaf of cemented tailings backfilling content[J]. Metal Mine,2012(7):19-22.