煤制烯烴濃鹽水處理回用難點及工藝技術選擇

萬大軍

(神華包頭煤化工有限責任公司,內(nèi)蒙古 包頭 014010)

煤制烯烴濃鹽水處理回用難點及工藝技術選擇

萬大軍

(神華包頭煤化工有限責任公司,內(nèi)蒙古 包頭 014010)

摘 要:針對煤制烯烴RO濃鹽水具有低可生化性、高結垢離子的處理難點,提出并研究對比了各種可行的濃鹽水處理工藝方案,結果表明以EDR和生物強化技術的組合工藝更具有優(yōu)勢。同時,闡述了廢水零排放實現(xiàn)面臨的諸多困難,指出分鹽處理及資源化利用將是未來發(fā)展方向。

關鍵詞:煤制烯烴;濃鹽水;膜技術;廢水零排放

0 引言

我國是水資源缺乏的國家,人均水資源僅為世界平均水平的1/4。同時,水資源的空間分布極不均勻,我國煤炭資源豐富的地區(qū)普遍存在水資源匱乏和生態(tài)環(huán)境脆弱的問題。而煤化工產(chǎn)業(yè)耗水量巨大,產(chǎn)生的廢水量也大,水質(zhì)復雜,污染物濃度高。由此水資源和水環(huán)境容量的有限性成為了現(xiàn)代煤化工發(fā)展的重要制約因素[1]。在上述背景下,尋求處理效果更好、工藝穩(wěn)定性更強、運行費用更低的廢水處理技術,以期實現(xiàn)廢水最大限度回用甚至“零排放”的目標,已經(jīng)成為煤化工發(fā)展的自身需求和外在要求。

一般,煤制烯烴項目污水經(jīng)過生化法和雙膜法深度處理后,產(chǎn)水能夠達到工業(yè)循環(huán)水的回用標準。但由于污水有一部分是來自于除鹽水系統(tǒng)排水、鍋爐排水、循環(huán)水排污的含鹽廢水,經(jīng)過RO反滲透單元濃縮后,將會產(chǎn)生25~35%左右的濃鹽水,由于其高含鹽量、較高的COD無法回收利用。工業(yè)含鹽廢水的排放不但帶來嚴重的環(huán)境污染,而且還導致大量水資源的浪費,使得水資源短缺的矛盾更為突出。RO濃鹽水的處理回用成為制約煤化工廢水高回收率或零排放的關鍵所在。

本文以一個典型的煤制烯烴項目污水回用系統(tǒng)為例,通過RO濃水水質(zhì)特點分析,找出RO濃水處理回用的難點,提出經(jīng)濟合理的、技術可靠的可供選擇的工藝技術方法。

1 RO濃水水質(zhì)特點分析及處理回用難點

1.1污水回用系統(tǒng)

包頭煤制烯烴項目工業(yè)廢水和生活污水,經(jīng)過A/O生化+BAF的三級處理工藝處理后達到了排放標準,在此基礎上,進一步采用了基于石灰軟化+超濾(UF)+反滲透(RO)處理工藝,實現(xiàn)了深度處理進而回用的目的。回用系統(tǒng)主要回收處理廠區(qū)內(nèi)凈水場排泥水、循環(huán)水裝置排污水、熱電化學水裝置濃鹽水和污水處理系統(tǒng)排出的處理合格的化工污水,RO膜產(chǎn)出脫鹽水供給循環(huán)水裝置作為補充水使用。回用水系統(tǒng)處理規(guī)模1400m3/h,水回收率達67%,出水水質(zhì)滿足循環(huán)水補水要求。但反滲透系統(tǒng)仍然產(chǎn)生33%、約 450t/h的RO濃鹽水無法回用,造成較大的水資源浪費。

1.2RO濃水水質(zhì)特點分析

反滲透濃鹽水水質(zhì)分析數(shù)據(jù),見表1。

表1 RO濃水水質(zhì)平均數(shù)值表Tab.1 RO Concentrated Brine average Quality

a)混合廢水的CODcr、TDS、Cl-、SO42-、硬度等均超過《污水再生利用工程設計規(guī)范》(GB50335-2002)規(guī)定的水質(zhì)指標,若回用為循環(huán)冷卻水補給水,CODcr和含鹽量是其中關鍵的限制因素。

b)BOD5/CODcr數(shù)值為1/9,可生化性較差,主要原因在于現(xiàn)有RO系統(tǒng)進水為三級生化處理后產(chǎn)水,其中的可生化CODcr已基本去除,余下的都是很難被降解的CODcr。

c)RO濃水水質(zhì)復雜,含有較高的結垢性離子,如Ca2+、Mg2+、鍶等,又含有有機物。d)含有較高的氯離子濃度(977mg/L)。

1.3處理回用難點

RO濃水的COD較高,平均為97.5mg/L,且可生化性較差,B/C值僅為1/9;水質(zhì)復雜,含鹽量較高達4480mg/L,含有較高的結垢性離子;氯離子濃度較高達977mg/L,具有一定的腐蝕性;水量較大,若直接將濃鹽水進行蒸發(fā),需要消耗大量的能源,非常不經(jīng)濟。

從表中可以看出,反滲透RO濃鹽水水質(zhì)有如下特點:

2 工藝技術方案比較研究

根據(jù)RO濃水的水質(zhì)特點,圍繞終端脫鹽技術的不同,提出了兩類處理方案進行比較研究。一類是采用新型頻繁倒極電滲析(EDR)技術脫鹽,另一類是傳統(tǒng)的二級反滲透(高效膜濃縮工藝)脫鹽。此外,產(chǎn)水的水質(zhì)要求是,由于要作為循環(huán)冷卻水的補充用水,水質(zhì)應符合《污水再生利用工程設計規(guī)范》(GB50335-2002)水質(zhì)指標和煤制烯烴項目循環(huán)冷卻水補給水實際需求。

2.1EDR為核心的組合工藝技術

EDR為頻繁倒極電滲析技術,以美國GE公司開發(fā)的AquaSel技術為代表。該組合工藝沒有傳統(tǒng)的二級RO單元,并且設置有除COD預處理單元。它以除COD的單元的技術不同,分為兩種工藝方案。

2.1.1 臭氧+BAF+多介質(zhì)過濾器+除碳器+EDR工藝

臭氧針對難降解廢水,對來水進行預處理,使其滿足微生物生長要求。臭氧氧化機理為,臭氧溶于水后產(chǎn)生大量·OH自由基,利用高活性自由基進攻大分子有機物并與之反應, 從而破壞有機分子結構達到氧化去除有機物的目的。臭氧在水中短時間內(nèi)可自行分解,無二次污染。臭氧+BAF的組合采用臭氧化去除廢水中的部分COD,同時可以有效地提高廢水的可生化性。從研究資料[2]看,臭氧和曝氣生物濾池的結合,既具備化學氧化的有效性,又有生物處理的經(jīng)濟性,在處理大水量、含難降解COD的反滲透廢水時,組合工藝可以在較低的處理費用下達到廢水處理要求。

多介質(zhì)過濾器旨在于截留和吸附由BAF帶來的懸浮物,降低水體濁度。除碳器去除水中的二氧化碳,實現(xiàn)脫堿度的目的,消除后序的EDR單元在高回收率條件下運行所面臨的結垢隱患。

EDR是在以外加直流電壓作用于離子溶液,利用離子交換膜的選擇透過性,達到脫鹽的目的。它通過周期性地交替變更 EDR膜堆內(nèi)的直流電場的方向,可以將膜表面新形成的鹽垢剝離下來,避免了傳統(tǒng)電滲析膜結垢的問題。這使得EDR系統(tǒng)即使在不添加化學藥劑的情況下,也可以在濃水過飽和的狀態(tài)下運行。有關文獻[3]披露,EDR系統(tǒng)在中試試驗中可使煤制烯烴的RO濃水回收率達到90%以上,產(chǎn)水電導率多數(shù)時間穩(wěn)定在800μS/cm左右,每噸產(chǎn)水耗電2.1度,從而實現(xiàn)超高的系統(tǒng)回收率和近似零液體排放的目的。

2.1.2 生物強化反應器+多介質(zhì)過濾器+除碳器+EDR工藝

生物強化技術旨在于通過專門培養(yǎng)的特效菌群,來去除難降解的COD,具有投資、運行成本低,運行平穩(wěn)的特點。投入的菌種與基質(zhì)之間的作用主要有直接作用和共代謝作用。直接作用。即通過馴化、篩選、誘變、基因重組等技術得到一株以目標降解物質(zhì)為主要碳源和能源的微生物,并將該菌種投入處理系統(tǒng)以去除目的物。共代謝作用。即微生物在有它可利用的惟一碳源存在時,對它原來不能利用的物質(zhì)也能分解代謝的現(xiàn)象[4]。生物強化反應器作為特效菌群的載體,進行污水處理。

在某煤制烯烴RO濃水中試結果顯示,RO濃水未顯示出對反應器中的生物具有毒性反應,生物膜維持在較高濃度,COD去除率可達77%。

2.1.3 兩種技術方案的比較

以臭氧+BAF工藝和生物強化技術工藝,即兩種不同去除COD方法的方案對比,生物強化技術額外的輔助設施,直接進行生化處理,因而工程投資更省;二者均屬于成熟可靠技術,均適宜處理可生化性較差的廢水;但后者啟動掛膜時間較短,工程占地小,由于系統(tǒng)較簡單操作簡便,因而更具有優(yōu)勢。2.2高效膜濃縮工藝技術

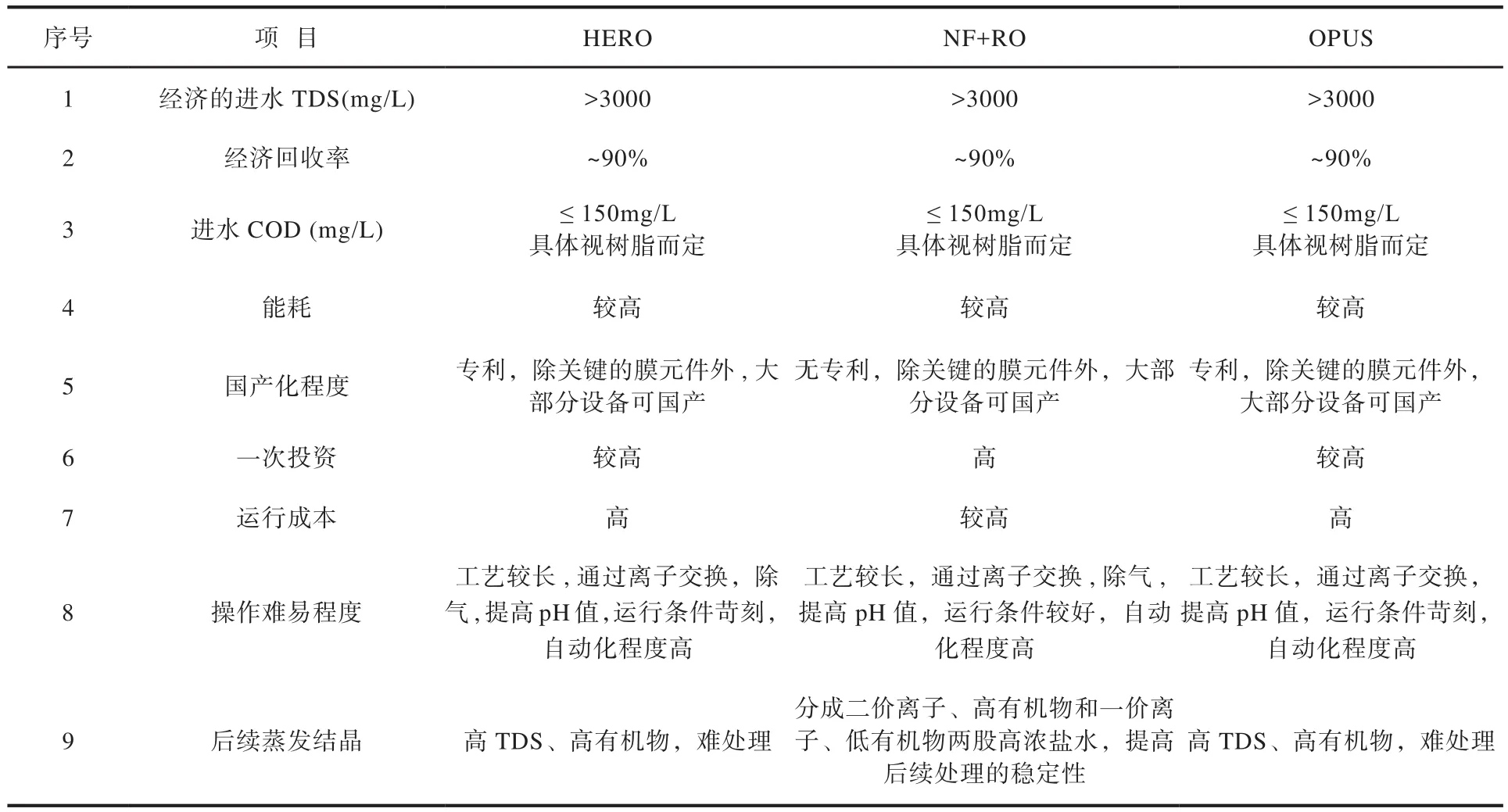

目前市場上對濃鹽水進行高效膜濃縮的技術主要包括HERO、納濾、OPUS等。上述技術均是二級反滲透工藝,只是在反滲透前增加的預處理工藝不同,它們在國外或國內(nèi)其它行業(yè)均有應用,均是可行的技術,總體流程類似。

2.2.1 HERO工藝[5-7]

HERO工藝主要流程為“石灰/純堿軟化+斜管澄清+濾池+鈉離子軟化床+弱酸陽床+脫碳塔+反滲透裝置”。

該技術結合了離子交換和反滲透各自的優(yōu)點,采用離子交換將水中的硬度去除,而后使RO系統(tǒng)在高pH值條件下運行,此條件下水中的脂肪酸被皂化,利于膜表面清洗,同時有機物溶解在水中,不會附著在膜上,大多數(shù)微生物被“溶解”或遭破壞,具有較強的耐受有機污染、生物污染、顆粒性/膠體污染等優(yōu)點。在低污堵、低結垢的情況下,膜的通量可以很高,回收率只受滲透壓的影響,通常可達到很高的收水率。化學清洗比常規(guī)RO系統(tǒng)少,化學品消耗少。

由于多價硬度離子在堿性條件下具有強的結垢趨勢,因而預處理時必須基本完全地去除硬度離子。而離子交換不僅去除硬度,還交換出水中的多價陽離子,這些離子也會引起膜的結垢。由于進水有機物可能造成樹脂污染,因此該工藝對樹脂質(zhì)量的要求非常苛刻,通常需要按照專利商的要求采用進口樹脂。

2.2.2 納濾(NF)工藝

納濾工藝的主要流程“化學藥劑沉淀軟化+濾池+弱酸陽床+脫碳塔+納濾+反滲透裝置”。

納濾(NF)是分離膜具有納米級孔徑的分子級分離技術,是介于反滲透(RO)和超濾(UF)之間的膜分離裝置。NF膜主要去除直徑為1~3nm左右的溶質(zhì)粒子[8],截留物相對分子質(zhì)量為200-1000,NF膜對二價或高價離子,特別是陰離子的截留率比較高,可大于98%,而對一價離子的截留率一般低于90%[6]。有著非常好的耐結垢、耐有機物的運行特點。納濾膜的濃水可直接送至蒸發(fā)結晶裝置,廢水中主要含二價離子鹽類及高有機物,與后續(xù)反滲透裝置濃水中含有的一價離子鹽類、低有機物形成分質(zhì)廢水,可有效提高蒸發(fā)結晶裝置的運行穩(wěn)定性,并可對產(chǎn)生的結晶鹽種類形成自然區(qū)分。

采用化學藥劑軟化和弱酸陽床軟化首先將水中的鈣鎂硬度去除,也可將水中碳酸根及重碳酸根離子轉換為游離態(tài)CO2,然后利用脫碳塔對CO2進行高效去除,消除NF在高回收率條件下運行所面臨的結垢隱患。再利用納濾膜對水中的二價離子、大部分有機物進行分離,避免在后續(xù)的反滲透系統(tǒng)形成無機垢和有機污堵,提高后續(xù)反滲透系統(tǒng)的運行效率,而后續(xù)反滲透裝置可選用普通的海水反滲透膜,以保證在高鹽含量下穩(wěn)定運行。

2.2.3 OPUS工藝

OPUS工藝[6]的主要流程“MultifloTM高效沉淀池+多介質(zhì)過濾器+弱酸陽床+反滲透裝置”。前段反滲透的濃水先經(jīng)過多級有效地化學藥劑處理(MultifloTM)工藝,該工藝通過軟化藥劑的投加降低了水中的硬度、金屬離子和懸浮物,利用導流板促進水質(zhì)結晶固體的形成,這些結晶固體在通過斜板沉淀池分離出,送至污泥脫水機進行處理。

多介質(zhì)過濾器,進一步去除水中懸浮物,在進入弱酸陽床進一步去除水中的硬度及金屬離子,可有效降低反滲透膜被鈣鹽和金屬離子鹽污染的幾率。陽離子交換樹脂才用Na型樹脂,該樹脂不受水中堿度和TDS的影響,對二價離子去除效果好。經(jīng)過離子交換處理后的水收集到RO給水箱,經(jīng)泵加壓后送入RO系統(tǒng),在堿性環(huán)境下,進一步去除水中的鹽。在RO膜前設置保安過濾器,進一步去除水中殘留雜質(zhì)有效保護RO膜。

3 廢水近零排放

RO濃水經(jīng)以上各種工藝方案處理后,依然會產(chǎn)生45m3/h、TDS約5~6萬mg/L左右的高濃鹽水,需要進一步處理回收利用,以期達到近零排放的目的。目前市場上可供選擇的技術是蒸發(fā)結晶工藝。蒸發(fā)結晶法是使?jié)庖褐械柠}分以結晶方式析出,蒸發(fā)結晶的方式主要為多效蒸發(fā)處理技術及機械蒸汽再壓縮循環(huán)蒸發(fā)技術,淡水回收率均能達到90%以上。此項技術耗能巨大,且會產(chǎn)生3~4t/h的大量的結晶鹽和鹽泥,需要按照危險固廢填埋,處理費用高昂。結晶單元需要根據(jù)國內(nèi)外最新分質(zhì)結晶技術的研究進展情況進行分鹽處理,考慮進行資源化利用,并對鹽泥減量化處理,以進一步減小對環(huán)境的影響和降低處理費用。

表2 HERO、納濾和OPUS工藝比較Tab.2 Compare HERO、NF and OPUS Process

4 結論

含鹽廢水的處理是中國煤化工可持續(xù)發(fā)展亟待解決的問題,而RO濃鹽水以低可生化性、高含鹽量、高結垢性離子的特點,其處理回用是解決該問題的瓶頸。

與傳統(tǒng)的未經(jīng)除COD的預處理,以犧牲膜的性能為代價的二級反滲透技術相比,新興的生物強化技術與新型EDR技術無疑更具有優(yōu)勢,它表現(xiàn)為更節(jié)能、更環(huán)保、更低的運行成本。隨著相關技術的不斷成熟、改進、應用,在濃鹽水回用及至廢水零排放領域無疑將會有更為廣闊的應用前景。

煤化工項目廢水零排放依然存在著高能耗、高運行成本、高環(huán)境風險的諸多困難。結晶鹽和鹽泥的處置尤為突出。分鹽的處理,減量化及資源化利用將是未來發(fā)展方向。

參考文獻:

[1]曹洪湘.實現(xiàn)我國煤化工煤制油產(chǎn)業(yè)健康發(fā)展的若干思考 [J].化工進展, 2011, 30(1): 80-87.H X Cao.Achieving a healthy development of coal-based chemicals and CTL in China [J].Chemical Industry and EngineeringProgress, 2011, 30(1): 80-87.

[2]杜白雨, 付存庫, 徐繼崢, 等.臭氧- BAF 組合工藝對石化行業(yè)廢水深度處理的中試研究 [J].環(huán)境工程學報, 2013, 7(12): 4861-4865.B Y Du , C K Fu , J Z Xu, et al.Pilot study on advanced treatment of petrochemical wastewater by combined process of ozone- BAF [J].Chinese Journal of Environmental Engineering, 2013, 7(12): 4861-4865.

[3]陳海斌.煤化工反滲透濃鹽水處理和回用的探討 [J].神華科技, 2012, 10(4): 86-89.H B Chen.On the coal chemical industry of Reverse Osmosis concentrated water treatment and reuse of [J].Shenhua Science and Technology, 2012, 10(4): 86-89.

[4]徐軍詳.生物強化技術處理難降解有機污染物的研究進展 [J].化工環(huán)保, 2007, 27(2): 129-134.J X Xu.Advances in bioaugmentati on technology for treatment of refractory organic pollutants [J].Environmental Protection of Chemical Industry, 2007, 27(2): 129-134

[5]徐秀萍, 葛小玲.HERO工藝在電站廢水“零排放”設計的應用 [J].中國電力教育, 2010, 30: 258-260.X P Xu, X L Ge.HERO process application in design of power plant waste water “zero emissions” [J].China Power Education, 2010, 30: 258-260.

[6]耿翠玉, 喬瑞平, 任同偉, 等.煤化工濃鹽水“零排放”處理技術進展[J].煤炭加工與綜合利, 2014, 10(4): 34-41.C Y Geng, R P Qiao, T W Ren et al.“Zero Discharge”processing technology progress of concen--trated brine in coal chemical industy [J].Coal Processing & Comprehensive Utilization, 2014, 10(4): 34-41

[7]Heijman S G J, G, Guo H, Li S.Zero liquid discharge :Heading for 99% recovery in nanofiltration and reverse osmosis [J].Desalination, 2009, 236(1-3): 357-362.

[8]高從堦, 陳益棠.納濾膜及其應用[J].中國有色金屬學報, 2004, 14(S1): 310-316.C J Gao, Y T Chen.Nanofiltration membrane and its application[J].The Chinese Journal of Nonferrous Metals, 2009, 236(1-3): 357-362.

[9]劉幫, 秦斌, 彭小玉.污水出水水質(zhì)的SVR建模[J].新型工業(yè)化, 2015, 5(1): 45-48.LIU Bang, QIN Bin, PENG Xiaoyu.Modeling of Wastewater Effluent water Quality on Support Vector Regression Machine[J].The Journal of New Industrialization, 2015, 5(1): 45-48.

Difficulties and Selection of Technologies for Treatment and Reuse of Concentrated Brine in Coal to Olefin Industry

WAN Da-jun

(Shenhua Baotou Coal Chemical Co.Ltd, Baotou, Inner Mongolia 010410, China)

Citation: WAN Da-jun.Difficulties and Selection of Technologies for Treatment and Reuse of Concentrated Brine in Coal to Olefin Industry [J].The Journal of New Industrialization, 2015, 5(6): 53?58.

Abstract:In view of the difficult points of treatment and reuse of the concentrated brine from CTO reverse osmosis, several feasible technical solutions have been put forward and studied.As a result, the combined processing of EDR and the bioaugmentation technique has more advantages.This paper expounds the many difficulties of “Wastewater Zero Discharge” in coal chemical industry.It illustrates that the separation salt and resource utilization will be development direction in the future.

Keywords:coal to olefin; concentrated brine; membrane technology; wastewater zero discharge

作者簡介:萬大軍(1975-),男,黑龍江大慶人,工程師,碩士,主要研究方向:水處理技術的相關研究。

本文引用格式:萬大軍.煤制烯烴濃鹽水處理回用難點及工藝技術選擇[J].新型工業(yè)化,2015,5(6):53-58 DOI:10.3969/j.issn.2095-6649.2015.06.09