LY12螺栓孔裂紋失效分析

盧維富,齊東棟,鄧承佯,李善勛,竇 軍

(1.中航工業洪都,江西 南昌330024;2.駐320廠軍事代表室,江西 南昌330034)

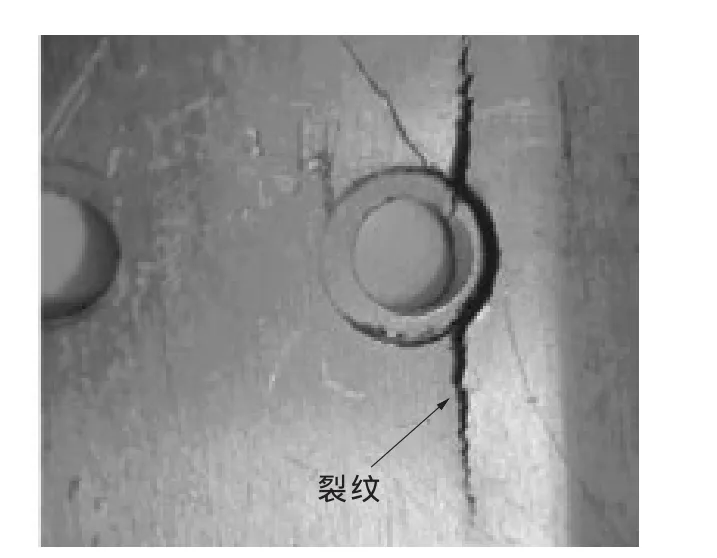

在對彎臂機械結構進行維護過程中,發現板材邊緣的螺栓孔出現貫穿性傘狀裂紋,螺栓孔周邊出現了較多的磨損凹坑,且裂紋附近板材上有許多劃痕。如圖1所示,進一步檢查還發現,出現裂紋的板材并沒有進行相應的漆層防護。考慮到該部位處于彎臂部位,板材厚度較薄(0.8mm),其承受的載荷多為長時間的交變載荷,裂紋的出現將會對該機械結構的安全性和使用壽命造成影響,因此,有必要對該裂紋的性質和產生原因進行深入分析。

1 試驗過程與結果

1.1 零件材質分析

圖1 腐蝕實例

對該板材進行成分分析后發現,該零件主要成分為4.0%Cu、1.5%Mg、0.61%Mn等,符合LY12系列鋁合金相關鑄造標準[1],同時,試樣在螺栓孔裂紋區(中耳、左耳及背部)進行維氏硬度檢測,其硬度值分別為126.4 HV0.1、127.3 HV0.1和125.7 HV0.1,同樣也符合相關的設計標準[2]。因此,該裂紋的產生并非是材料的質量問題。

1.2 斷口宏觀觀察

將出現裂紋的螺栓孔經過超聲洗滌干燥后放入Vega Tescan掃描電鏡下進行觀察可知,斷口處并沒有發現明顯的塑性變形,而螺栓孔邊緣出現了明顯的劃痕和壓痕,進一步觀察則可發現螺栓孔孔內出現了磨損凹坑形貌。如圖2所示。

圖2 斷口宏觀形貌

1.3 斷口顯微觀察

沿裂紋將螺栓孔打開,斷口經超聲洗滌后再進行觀察可知,斷口磨損處為裂紋源區,其形貌呈現典型的貝殼狀形貌(圖3a),說明初始裂紋經過了較長時間的形成過程;其次對裂紋擴展區進行觀察可以發現,有明顯的放射線存在,說明裂紋的擴展為瞬斷過程;對擴展區放大倍數再次進行觀察可以發現,裂紋源區附近出現了明顯的疲勞條帶狀形貌等疲勞裂紋特征(圖3b、3c)。同時在板材完好處打斷可發現,人工打斷斷口出現了明顯的韌窩結構(圖3d)。兩斷口均未發現有明顯的冶金缺陷和熱加工缺陷。

圖3 斷口微觀形貌

進一步觀察可以發現斷口被腐蝕產物所覆蓋,對腐蝕產物進行能譜分析的結果顯示,裂紋源區出現了O和Cl的信號,而裂紋擴展區僅發現O元素信號,且其強度隨著放射線的延伸方向不斷減弱并明顯弱于源區信號強度。

1.4 斷口金相觀察

在螺栓孔裂紋附近取金相試樣,金相組織如圖4所示,組織晶界分明,晶界處沒有發現任何夾雜物和雜質,同時也沒有發現任何結構缺陷和過燒等熱處理缺陷。

圖4 金相觀察

2 綜合分析

2.1 受力分析

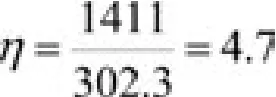

對于該彎臂螺栓孔的設計中,每個螺栓孔受到結構傳遞的固定載荷為302.3N,而0.8mm厚的LY12板材對應3mm螺栓的破壞擠壓力為1411N,因而其連接強度剩余系數為

該螺栓孔的設計擠壓強度足夠,靜力載荷不會導致螺栓孔的裂紋。

然而在彎臂使用過程中,還會包括過載產生的慣性力的作用,這種外界載荷通常以螺栓受拉的交變形式傳遞,從而造成板材變形,使螺栓孔和板材之間發生摩擦,導致磨損凹坑的出現。通常過載載荷系數為nx=1.72,ny=2.65(X方向定義為垂直板材,y方向定義為平行于板材)

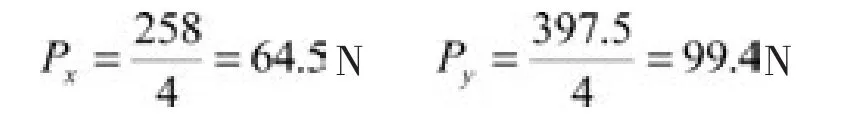

假定配重載荷由裂紋處4個螺栓承受,則每個螺栓載荷為:

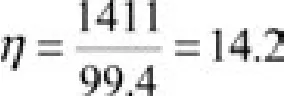

螺栓的破壞擠壓力為1411N,則連接強度剩余系數:

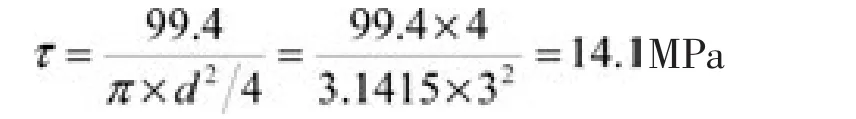

螺栓受拉受剪,拉應力:

剪應力:

按照第三強度理論,螺栓破壞強度剩余系數:

由此說明,在過載情況下,連接螺栓孔擠壓強度依然不足以直接引發裂紋。

通過以上計算可以看出,螺栓和板材受力不大,強度剩余系數高,但是板材在承受垂直框板平面的力作用情況下,該力不能直接通過其他結構傳遞出去,框板在此時相當于懸臂梁結構,會對板材產生局部彎曲,引起板材應力偏高。而工程計算方法很難精確計算板材在受局部彎曲情況下的真實應力情況。所以考慮選用通用有限元分析軟件Nastran作進一步分析。 板材受到的載荷主要是配重慣性載荷,在有限元模型中,選用慣性載荷(inertial load)加載,載荷系數(load/BC set scale Factor)取9.8,慣性加速度(Trans Accel

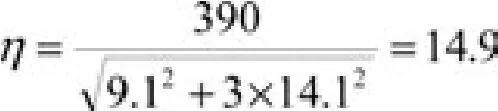

由有限元應力分析結果可知,應力集中在螺栓孔位置處即板材裂紋部位處,過載情況下最大應力為31.1MPa(圖5a),靜力條件下最大應力為21.1MPa(圖5b)。為了進一步分析螺栓孔邊應力分布情況,從有限元應力分析結果中取出螺栓載荷,建立帶螺栓孔的框緣有限元模型,并進行細節應力分析,過載情況下最大應力為101MPa(圖5c),螺栓孔靜力情況下最大應力為21.3MPa(圖5d),其靜力情況下,板材變形示意如圖5e所示,變形量最大部位是螺栓孔部位,而過載條件下,其變形量示意如圖5f所示,同樣變形量最大的部位依然為螺栓孔位置。但上述情況的應力值均小于其疲勞極限強度(137MPa)。

圖5 應力有限元分析載荷譜

2.2 失效原因分析

通過上述分析可知,鋁合金的成分、金相和硬度均符合相關的設計標準,因此裂紋產生的原因是由于材料的質量問題引起。而通過對鋁合金全壽命周期的載荷進行強度計算可知,靜力情況下和過載情況下,螺栓的擠壓強度均滿足設計要求,根據有限元分析結果顯示,應力大多集中在螺栓孔位置,但兩種工況下板材的最大應力值均小于疲勞極限強度[1]。對螺栓孔斷口形貌進行分析后可以發現,人工打斷斷口的韌窩結構顯示裂紋出現了脆性斷裂,而裂紋源區均呈現明顯的貝殼狀形貌,擴展區呈現疲勞條帶狀形貌,能譜分析顯示其腐蝕產物中含有氯化物和氧化物,說明LY12螺栓孔裂紋性質為疲勞腐蝕裂紋。

同時,外界過載載荷和靜力載荷交替出現構成交變脈沖應力,會造成沒有防護層保護的螺栓孔與板材不斷發生摩擦,為螺栓孔表面磨損凹坑的形成創造了良好的條件,而彎臂機械結構又暴露在外界空氣當中,夾雜空氣灰塵的雨水極易殘留在螺栓孔間隙之中,使凹坑中暴露出來的鋁合金不斷與雨水腐蝕液發生電化學反應,形成早期疲勞腐蝕裂紋。而Cl元素的存在會使電化學反應不斷生成活性[H][2],經過長時間的富集,便會誘發裂紋尖端不斷擴展,從而促使裂紋及早突破極限進入瞬斷區。另一方面,交變脈沖應力的不斷作用,進入瞬斷區的初始裂紋便會不斷擴展形成擴展區的放射線形貌[3],最后造成LY12螺栓孔的疲勞腐蝕裂紋。

因此,對于該螺栓孔,由于基板板材較薄,應該考慮在彎臂處增加加強板材進行增厚,以降低螺栓孔承受載荷,同時避免加工刀具的直接沖擊以免造成劃痕等人工加工痕跡。同時考慮到螺栓與板材之間的脈沖交變載荷,應該增加墊圈,或者橡膠墊進行緩沖,從而降低螺栓孔的傳遞載荷。此外,對螺栓孔還應進行必要的漆層防護,以達到物理隔離殘留附著腐蝕液與金屬材質,避免直接接觸造成的電化學腐蝕反應。

3 結 論

1)LY12螺栓孔的裂紋性質均為疲勞腐蝕裂紋;

2)彎臂結構處可以考慮增加加強板材進行增厚、螺栓孔增加墊圈或橡膠墊和漆層防護,以避免螺栓孔再次發生類似的疲勞腐蝕裂紋;

3)定期檢查螺栓孔防護狀況,對于出現裂紋的板材應該及時進行更換或者增加止裂孔,以避免機械結構功能失效。

[1]韓森霖,盧艷,崔一平,等.LD5鋁合金鍛件熱處理工藝優化的研究 [C].泛珠三角塑性工程學術年會.2010.

[2]張福全,蘇鋼,龔曉叁,等.7075/SiCp鋁基復合材料的摩擦磨損性能研究[J].鑄造技術,2003,24(3):236-238.

[3]余中士,張梅,孫保良,等.常用鋁合金及其熱處理工藝[J].熱處理,2006,(3):44-47.