煅燒窯的功率計算及結構設計

劉文泉|文

本文根據國際化工行業中較先進的鈦白粉煅燒工藝,合理設計了在國內同類產品中具有先進技術水平的鈦白粉Φ3.2×55m煅燒窯,同時最大限度地降低了制造成本,為中鋁山東工程技術有限公司進軍化工設備市場進行多元化發展奠定了基礎。

結構及工作原理概述

Φ3.2×55m煅燒窯是國內鈦白粉行業最大規格的煅燒窯,年產量為6萬噸鈦白粉。鈦白粉煅燒窯的結構類似于氧化鋁、水泥等行業中的回轉窯,現簡述如下:筒體由鋼板卷制而成,筒體內鑲砌耐火襯,且與水平線形成規定的角度,筒體上套有三件矩形輪帶支撐在各檔支承裝置上,在中間輪帶附近的筒體上用切向彈簧板固定一個大齒圈,其下30°處有一小齒輪與其嚙合。正常運轉時,由主傳動電動機經主減速器向該開式齒輪裝置傳遞動力,驅動煅燒窯。

煅燒窯主要工作原理為:將經過濾后的二氧化鈦水解物濾餅輸入具有一定斜度且緩慢回轉的窯體尾端,同時窯頭方向的燃燒混合室將潔凈的火焰及熱風吹入窯內對濾餅加以脫水、煅燒,經1000℃高溫脫水、煅燒后的水解二氧化鈦濾餅借助傾斜的回轉窯體,既沿圓周方向翻滾又沿軸向(從高端向低端)移動,不斷完成脫水和煅燒的工藝過程,最終通過窯頭罩下部的雙液壓翻板卸料閥進入冷卻機,經冷卻、篩分后的物料即為鈦白粉成品。

煅燒窯的組成

Φ3.2×55m煅燒窯主要由燃燒混合室、窯頭罩及密封裝置、雙液壓翻板卸料裝置、測溫裝置、兩檔托輪支承裝置、一檔帶擋輪的托輪支承裝置、傳動裝置、筒體裝置、窯尾罩及密封裝置組成。

用戶所提供工藝技術參數

設備規格:Φ3.2×55m,產能6000kg/h;

筒體轉速:0.1~0.32 r.p.m,筒體斜度4%;

主電機功率:55~75kW,采用變頻調速方式。

主傳動功率驗算

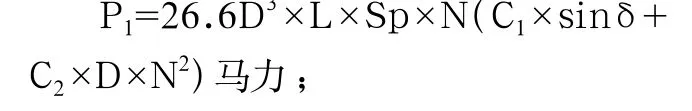

根據《化工設備設計全書》中的介紹,佐野氏公式是常用的計算回轉設備傳動功率方法之一。它包括:

1.筒體內物料運動需要的動力(克服偏心力矩)

式中:δ-粉體物料休止角,取δ=36°;

Sp-粉體物料的比重,取Sp=1.6t/m3;

C1-充 滿 度 系 數0.00457sin3θ,θ是充滿度夾角。當筒體充滿度系數為15%時,求 得θ=42°,所 以,C1=0.001369143;

C2-充滿度系數9.61×10-7(1-cos4δ)。據δ=36°,求得C2=5.5×10-7;

D-筒體有效直徑,取D=2.8m;

L-筒體有效長度,取L=50m;

N-筒體轉速,取N=0.32r/min。

得:P1=26.6×2.83×50×1.6×0.32×(0.001369143×sin36°+5.5×10-7×2.8×0.322)=12.03馬力。

2.筒體旋轉所需要的動力

式中:MT—筒體重量(包括附屬物),取MT=300t;

所 以,P2=7.016×10-2×300×2.82×0.322=16.9馬力。

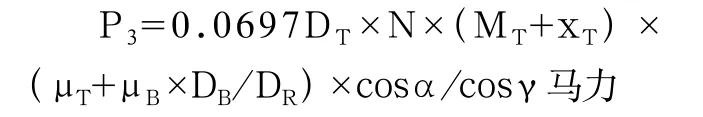

3.筒體支承部分的摩擦阻力

式中:DT-滾圈直徑,取DT=3.9m;

xT-筒體內物料重量,取xT=100t;

μT-滾圈與托輪之間的摩擦系數,0.08~0.1,取0.1;

μB-軸承的摩擦系數,潤滑油0.018,潤滑脂0.06,取0.06;

DB-軸承內徑,取0.28m;

DR-托輪直徑,取1.1m;

α-筒體的傾斜度,取0.86°;

γ-滾圈與托輪之間的接觸角,取30°;

所以,P3=0.0697×3.9×0.32×(300+100)×(0.1+0.06×0.28/1.1)×cos0.57°/cos30°=4.63馬力。

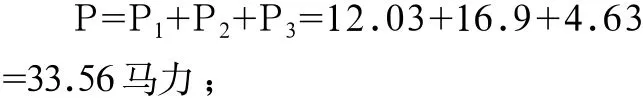

4.總功率

考慮其他因素,取安全系數1.2,則:

P總=1.2P=1.2×33.56=40.27馬力=54.79kW。

結論:本煅燒窯選取電機功率55kW是足夠的,這樣既滿足了用戶要求,又滿足了設計要求,同時預留了合理的富裕系數。

傳動系統的選用

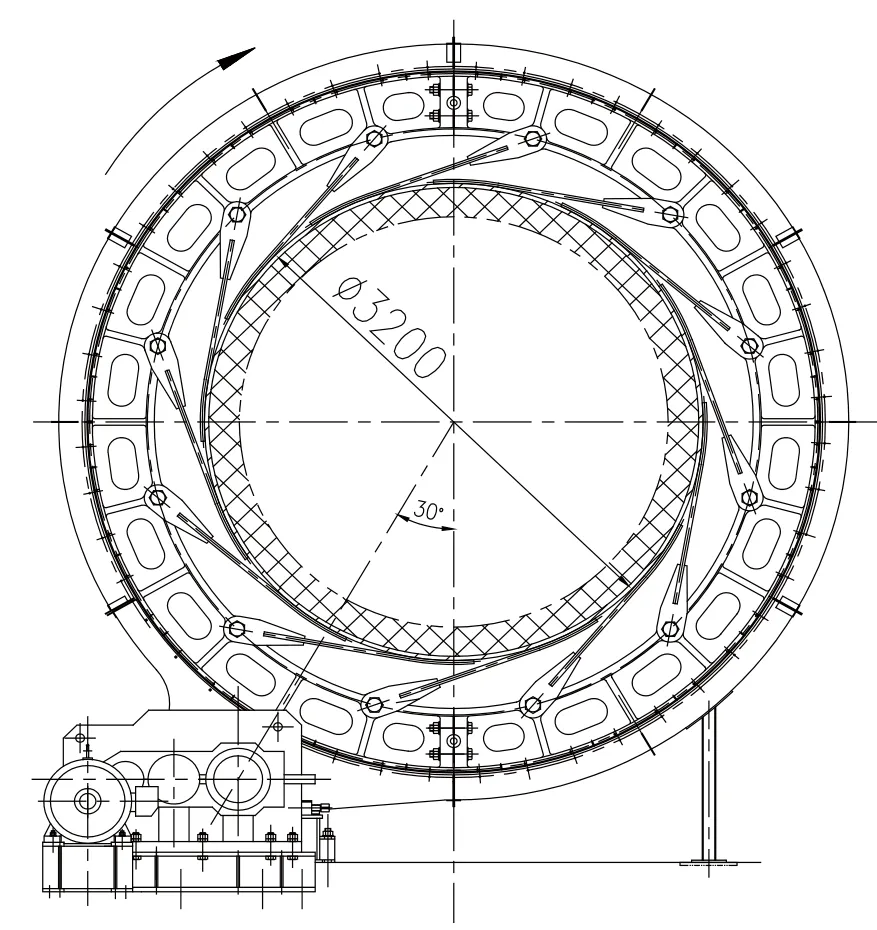

根據中鋁山東工程技術有限公司在回轉窯、冷卻機等方面多年積累的豐富的設計與制造經驗,考慮到窯體最高轉速0.32r.p.m,最低轉速只有0.1r.p.m,具有調速要求且減速比太大,特選用具有較高啟動轉矩的8極變頻調速電動機,電機型號確定為:YVF2315S-8,功率:55kW,電壓:380V,額定轉速:750r.p.m,防護等級:IP44,絕緣等級:F級,采用變頻調速控制以達到回轉窯的調速要求,驅動一臺硬齒面齒輪減速器帶動窯的開式齒輪副,減速器與小齒輪軸之間采用傳動扭矩較大的膠塊聯軸器,以增加傳動的可靠性及穩定性。如圖1所示,大齒圈通過切向彈簧板與窯體連接,這種結構能使齒圈與窯體間留有足夠的散熱空間,并能減少窯體彎曲變形等對嚙合精度的影響,還有一定的減震緩沖作用,有利于延長窯襯的壽命。

1.減速器的選取

根據標準減速機的產品樣本選取減速器的速比i=250,最大傳遞功率為110 kW,功率富余較大。確定減速器的型號為:TE1400-250-ⅤR,i=250。

2.末級開式齒輪參數的確定

(1)開式齒輪的模數采用類比法確定:決定選取大小齒輪的模數為m=30mm;

(2)開式齒輪的齒數的確定:根據鈦白粉煅燒窯的轉速需要決定選取大小齒輪的齒數比為:i=168/19=8.84。

圖1 傳動裝置示意圖

3.根據上述參數計算窯體的轉速

此時窯體最高轉速為:n=750/(8.84×250)=0.339r.p.m;

窯體最低轉速為:n=220/(8.84×250)=0.099r.p.m。

筒體部分的選用

筒體材料采用能保證五項機械性能(σs、σb、δ%、αk和冷彎試驗)的Q235-C鋼板卷制,對接處采用自動焊焊接。筒體壁厚:一般為22mm,輪帶下為40mm,由輪帶下到跨間為30mm厚的過渡段節。在筒體上套有三個材質為ZG310~570的矩形實心輪帶,輪帶與筒體墊板間的間隙由熱膨脹量決定。合理分配筒體各支承點的跨度,使得運轉中筒體兩端的擺幅較小,可保證窯頭窯尾密封的正常使用,并使各檔支承裝置的結構設計更加合理。

支承裝置的選取

按《回轉圓筒用托輪、擋輪標準》(HG5-1306~1307-80)中規定:選取適用于系統操作溫度較高、需要設置窯襯的重型系列,根據窯體總長55m確定該窯須設置三檔支承;根據窯體直徑Φ3.2m及滾圈直徑Φ3.9m選取托輪直徑Φ1.1m寬度0.56m,內孔直徑Φ0.32m,托輪材料選取我們廠常用的ZG340~640,托輪軸材料選取調質處理的45#鍛鋼,最大直徑Φ0.32m,總長1.6m;根據窯體回轉部分總重400t可知每組支承需承重130t,選取中寬系列的雙列向心球面滾子軸承22356(GB288-2002),其額定動負荷為242t,額定靜負荷為465t,可以滿足窯體內物料偏重時造成的附加載荷;為防止軸向力對軸承造成的危害,特在軸端增加了中低系列的推力向心對稱球面滾子軸承9069344(GB303-2002),為減小軸承座體積同時增大承受力選取45°斜面剖分式軸承座。

結束語

由中鋁山東工程技術有限公司進行優化設計的國內最大、年產20萬噸的三條Φ3.2×55m鈦白粉煅燒窯,在中國藍星化工集團濟南裕興化工有限責任公司組織的招標活動中一舉中標。Φ3.2×55m煅燒窯是在保證用戶正常使用的前提下,根據國際鈦白粉生產行業中較先進的煅燒工藝及生產技術,結合本公司多年來在回轉窯、冷卻機等大型回轉設備中積累的豐富的設計與制造經驗研制開發的,該煅燒窯不僅在國內同類產品中具有先進的技術水平,而且最大限度地降低了制造成本,填補了公司的空白,為本公司擴大產品市場、進行多元化發展奠定了基礎。相信隨著本公司設計制造能力的不斷提高和生產業績的不斷增長擴大,中鋁山東工程技術有限公司的明天一定會更加美好!