超大型軋環機徑向軋制固定機架受力分析

谷瑞杰,梁建筑,穆騰飛,荊云海,周少凡,蘇振華

(1.中國重型機械研究院股份公司,陜西 西安 710032;2.金屬擠壓/鍛造裝備技術國家重點實驗室,陜西 西安 710032;3.新疆天山水泥股份有限公司塔什店分公司,新疆 庫爾勒 841011;4.湖北航天技術研究院計量測試技術研究所,湖北 孝感 432000)

0 前言

隨著航天事業大型運載火箭、大型電力設備和重型機械行業的發展,超大型高品質無縫環件的需求量越來越大。環件徑軸向軋制成形(圖1)是使環件連續通過距離不斷減小的軋輥間隙,從而使得環件壁厚和高度逐漸減小,而環件半徑不斷長大的連續局部塑性成形過程[1-3],該成形工藝較普通的環件自由鍛造成形來說精度高得多,而且對設備噸位要求小,生產效率也很高,目前已經成為生產超大型環件的最佳加工方法[4-6]。

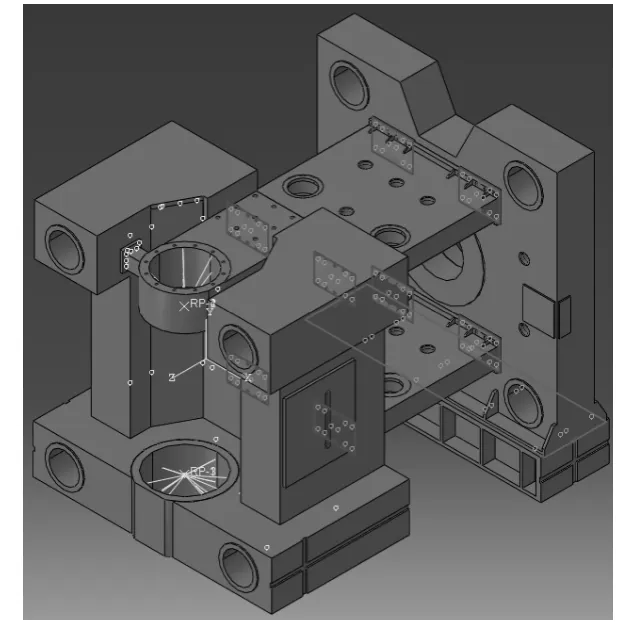

超大型徑軸向軋環機主機由徑向軋制裝置、軸向軋制裝置、底座、定心機構和托輥等部分組成。本研究中徑向軋制裝置采用了先進的梁柱式組合結構(圖2),該結構中間機架固定,主軋輥裝在固定機架前面,徑向軋制油缸倒裝在固定機架后面。固定機架后端的動梁和前端的芯輥上下支撐梁通過拉桿連接,環件軋制時,徑向軋制油缸力作用于動梁上,通過動梁和拉桿帶動芯輥向主軋輥移動,從而產生環件徑向軋制的進給運動[7]。

圖1 環件徑軸向軋制成形原理圖Fig.1 Sketch of ring radial-axial rolling

圖2 超大型軋環機徑向軋制裝置Fig.2 Radial rolling equipment of extra-large ring rolling mill

超大型軋環機徑向軋制裝置工作時,主軋輥承受的軋制力作用于固定機架上,固定機架同時還承受油缸的反作用力。本文首先建立超大型軋環機徑向軋制固定機架受力分析有限元模型,采用有限元模擬方法對超大型軋環機徑向軋制固定機架進行受力分析,獲得強度可以滿足使用要求的固定機架結構,為超大型軋環機徑向軋制裝置的開發奠定堅實的基礎。

1 超大型軋環機徑向軋制固定機架有限元模型的建立

超大型軋環機徑向軋制固定機架有限元模型建立的主要工作包括幾何模型建立、網格單元劃分、材料參數設置、接觸約束施加、邊界條件和載荷施加等。其中的幾何模型建立、網格單元劃分、材料參數設置等工作與動梁有限元模型[7]建立的工作一樣,此處不在贅述。

超大型軋環機徑向軋制固定機架由主軋輥安裝梁、油缸安裝梁及底座和兩個中間聯接梁組裝在一起,各個部件之間通過螺釘連接。由于螺釘連接區域很小,其局部變形對固定機架的整體變形不會產生影響,因此在徑向軋制固定機架受力分析有限元建模時,對各個部件之間的連接進行了簡化,直接將各個部件之間的接觸面粘接在一起(圖3)。

圖3 徑向軋制固定機架部件間接觸約束施加Fig.3 Contact constrains of parts of radial rolling fixed frame

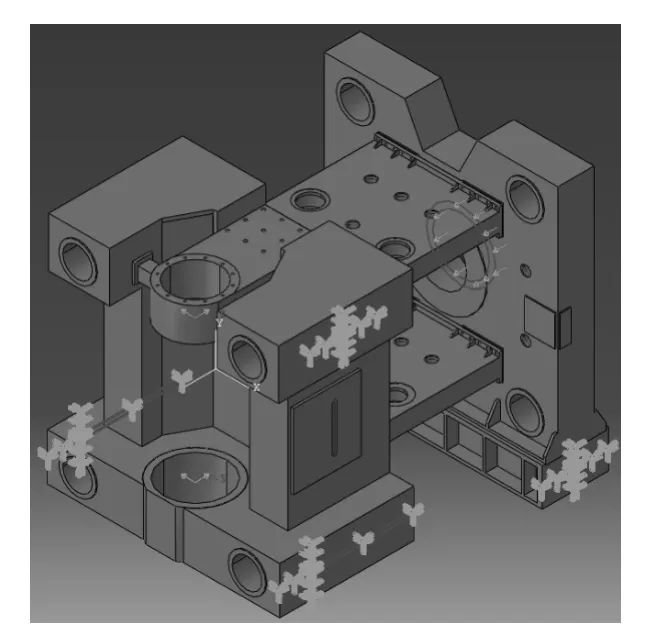

為了限制固定機架在受力分析有限元模擬計算時的整體平動和轉動,在固定機架有限元模型中需要約束其三個平動自由度和三個轉動自由度。本研究中固定機架安裝在底座上,其安裝位置在主軋輥安裝梁下面兩側和油缸安裝梁底座兩側,固定機架和底座通過水平鍵和垂直鍵定位,再用螺釘把在一起,在本有限元模型中將固定機架的邊界條件約束施加在主軋輥安裝梁和油缸安裝梁底座兩側的鍵槽處(圖4)。

本研究中的固定機架主軋輥安裝梁在主軋輥上下支撐套筒上承受環件徑向軋制作用力,同時油缸安裝梁后面承受油缸的反作用力,固定機架的載荷施加如圖4 所示。本模型中的環件徑向軋制作用力平均分解到主軋輥上下支撐套筒上,載荷通過承力圓筒面的控制點施加,還考慮了環件徑向軋制的切向分力。油缸反作用力通過油缸安裝梁后面承力圓環面的壓力施加。

2 超大型軋環機徑向軋制固定機架受力分析

圖4 徑向軋制固定機架邊界條件和載荷施加Fig.4 Boundary condition and load of radial rolling fixed frame

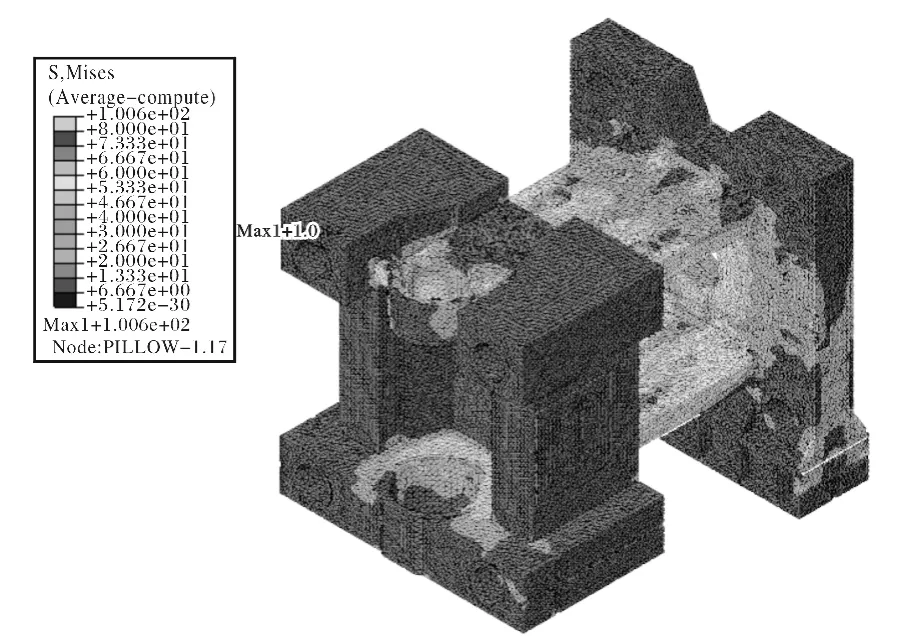

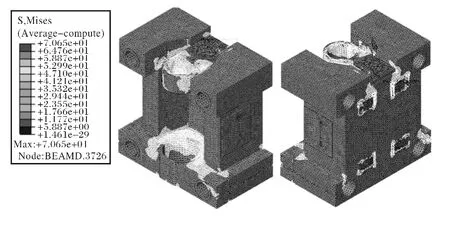

采用本文所建立的超大型軋環機徑向軋制固定機架有限元模型對其進行受力分析和結構優化設計,最終得到的徑向軋制固定機架裝配件的應力如圖5 所示。徑向軋制固定機架裝配件的最大應力值約為100MPa,位于主軋輥上支撐的左右限位塊上,限位塊為力學性能很好的鍛件,其強度完全可以滿足要求。

圖5 徑向軋制固定機架等效應力云圖Fig.5 Effective stress of fixed frame of radial rolling equipment

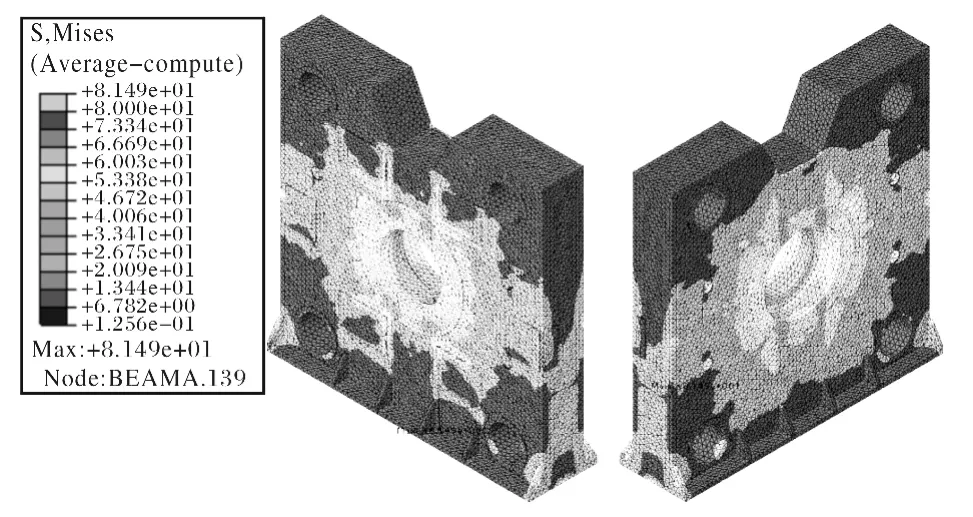

圖6為徑向軋制固定機架主軋輥安裝梁等效應力云圖。從該圖可以看出,主軋輥安裝梁大部分區域應力值較低,在主軋輥安裝上下圓柱套附近區域和聯接梁支撐面附近區域應力值較高,應力值最大的地方位于聯接梁支撐面邊界上,最大應力值約為70MPa,主軋輥安裝梁強度完全可以滿足要求。

圖7為徑向軋制固定機架油缸安裝梁等效應力云圖。從該圖可以看出,油缸安裝梁大部分區域應力值較低,在其中心圓柱筒附近區域應力值較高,應力值最大的地方位于聯接梁支撐面靠近中心圓柱筒邊界上,最大應力值略超出80 MPa,但是僅僅是在極小區域由于應力集中所致,油缸安裝梁的強度可以滿足要求。

圖6 徑向軋制固定機架主軋輥安裝梁等效應力云圖Fig.6 Effective stress of main roller beam of radial rolling fixed frame

圖7 徑向軋制固定機架油缸安裝梁等效應力云圖Fig.7 Effective stress of oil cylinder beam of radial rolling fixed frame

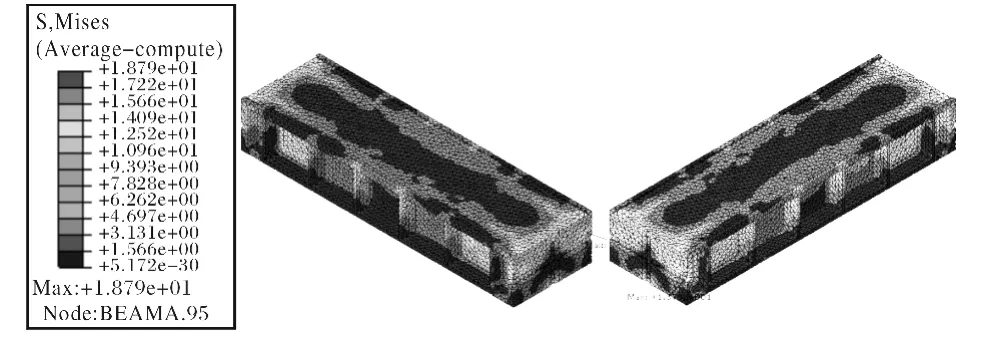

圖8為徑向軋制固定機架油缸安裝梁底梁等效應力云圖。從該圖可以看出,油缸安裝梁底梁所有區域應力值都較低,其最大應力也不到20 MPa,其強度完全可以滿足要求。

圖8 徑向軋制機架油缸安裝梁底梁等效應力云圖Fig.8 Effective stress of back bottom beam of radial rolling fixed frame

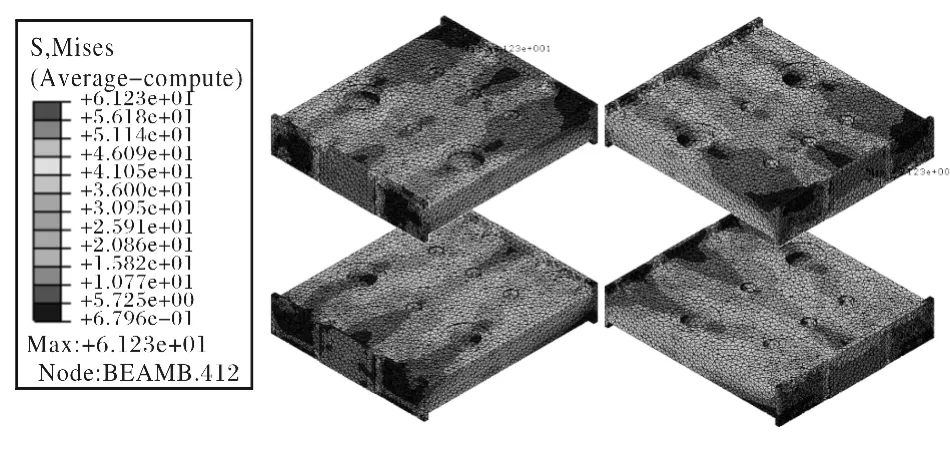

圖9為徑向軋制固定機架上、下聯接梁等效應力云圖。從該圖可以看出,上、下聯接梁有較大區域應力值較高,但是其最大應力值也只有60 MPa 多點,因此其強度完全可以滿足要求。

圖9 徑向軋制機架上、下聯接梁等效應力云圖Fig.9 Effective stress of two joint beams of radial rolling fixed frame

綜上所述,經過受力分析和優化設計的超大型軋環機徑向軋制固定機架結構合理,徑向軋制固定機架各組成部分強度可以滿足使用要求。本研究中所開發的徑向軋制固定機架在實際工程中獲得了成功應用,經過實際工程檢驗達到了預期的使用效果。

3 結論

本研究采用專業的有限云模擬軟件ABAQUS建立了超大型軋環機徑向軋制固定機架受力分析有限元模型,采用該模型對超大型軋環機徑向軋制固定機架進行了受力分析,獲得了徑向軋制固定機架各組成部分應力分布基本規律,徑向軋制固定機架經過結構優化設計,其各組成部分強度均可滿足使用要求,為超大型軋環機徑向軋制裝置的開發奠定了堅實的基礎。

[1]Shuai Zhu,He Yang,Lianggang Guo,Linlin Hu,Xiaoqing Chen.Research on the effects of coordinate deformation on radial-axial ring rolling process by FE simulation based on in-process control [J].International Journal of Advanced Manufacture Technology,72 (2014):57-68.

[2]Lianggang Guo,He Yang.Towards a steady forming condition for radial-axial ring rolling[J].International Journal of Mechanical Sciences,53 (2011):286-299.

[3]J.L.Songa,A.L.Dowsona,M.H.Jacobsa,J.Brooksb,I.Beden.Coupled thermo-mechanical finiteelement modeling of hot ring rolling process[J].Journal of Materials Processing Technology,121 (2002):332-340.

[4]谷瑞杰,權曉惠,張淑蓮,等.徑軸向數控軋環機定心輥位置自動控制技術研究[J].重型機械,2013(6):6-9.

[5]張淑蓮,何養民,楊大祥,等.5m 徑軸向數控軋環機主要參數的確定[J].重型機械,2007(2):12-14.

[6]杜學斌,韓炳濤,葛東輝,等.Φ5000mm 徑軸向數控軋環機[J].鍛壓裝備與制造技術,2007(3):34-37.

[7]谷瑞杰,張淑蓮,楊大祥,等.超大型環件徑向軋制設備動梁受力分析和優化[J].重型機械,2012(3):137-140.