鍛造液壓機的刀砧

趙立慧

(太原重工股份有限公司技術中心,山西 太原 030024)

0 前言

隨著國內外在石油化工、海洋工程、水電/核電、船舶、航空、重型機械等制造業中對大型自由鍛件的需求日益增多,高精度、高效率的大型化數控鍛造液壓機組及大型鍛件制造業,成為國家裝備制造業的戰略性基礎行業,其發展水平已成為衡量一國綜合國力的重要標志之一[1]。

自由鍛造液壓機(簡稱鍛造液壓機)是實現各種自由鍛壓力加工工藝的鍛造設備,具有通用性強、應用靈活等特點[2-3],尤其適用于單件/小批量的大型化鍛件制造,而快速鍛造液壓機被普遍認為是當前自由鍛造設備發展的主要趨勢[4]。為了滿足鍛造作業基本工序的特定要求,如延伸、鐓粗、切割、精整等,快速鍛造液壓機常成套化與成線化地配置各種類型的鍛造工裝具[5],包括鍛造操作機、快速換砧裝置及砧庫、縱向移動工作臺、旋轉鍛造工作臺[6]、刀砧等,從而實現包括輔助環節在內的機械化聯動作業,提高“快鍛”機的生產效率。

1 鍛造液壓機刀砧的主要功能

現有技術條件下,大鍛件的自由鍛造工藝都會包含熱切這一工序,如鋼水冒口和料頭的切除以及下料等。由于人力手工切割操作的熱切工序耗時耗力,且存在安全隱患,甚至會限制壓機正常能力的發揮[7],故僅適用于小尺寸鍛件的生產情況。

刀砧是完成熱切工序的專用切割設備之一[8],與人力手工切割操作相比,其能大大提高此工序的機械化與自動化程度,提高生產率,改善鍛造車間安全環境,減輕工人勞動強度,從而成為大型化快鍛液壓機常用的鍛造工裝具。

2 φ1700 mm 刀砧的結構布置

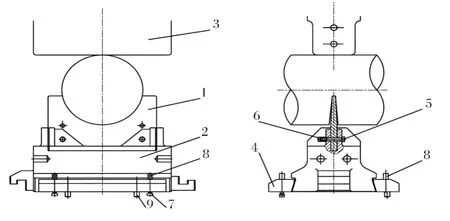

如圖1 所示,一種用于鍛造液壓機的刀砧,由剁刀、刀座、上砧、導向塊和T 形頭螺栓等組成。

2.1 剁刀

剁刀1 的外形尺寸對其適用性能、維修及使用壽命均有一定程度的影響;為保證剁刀比較容易切入工件,刃口夾角設為6°為宜。剁刀上設置了起吊孔便于安裝和拆卸。通過螺栓5、螺母6 將剁刀安裝在刀座上;對于一般立式鍛造液壓機,從鍛件上脫落下的氧化皮,散落到鍛件下面的鍛造工具表面和周圍[3],造成螺紋變形和損壞;為避免氧化皮的侵襲,螺母設計成一端封閉,可以起到保護螺紋、容易拆卸剁刀的作用。

圖1 刀砧結構圖Fig.1 The structure of knife anvil

剁刀在切割工序中受到強工作壓力、彎曲應力以及持續高溫的多重作用,工作狀況十分惡劣,其主要失效形式為熱疲勞磨損和塑性變形[9-10],從而造成剁刀比較容易損壞,成為易損耗品[11]。因此,剁刀在選用材料時應綜合考慮其耐高溫性、強度、韌性、耐磨性、經濟性等影響因素,選用5CrNiMo,加工后做調質處理。考慮到剁刀的易損耗性,應對其進行良好的可維性設計,以實現剁刀的維護、保養和快速更換,盡量縮短換刀時間,降低更換成本。

2.2 刀座

刀座2 主要作用是支撐剁刀,工作中主要受到壓應力的作用,因此只要保證刀座的基體有足夠的強度,考慮到強度和材料成本的因素,材料優先選用ZG20CrMo。

刀座上設置了起吊孔便于安裝和拆卸;還開有U 型槽,保證剁刀順利裝入刀座且不晃動為宜,以減少危害更大的彎曲應力的作用。

刀座兩端分別帶有正反掛鉤,用于與其它鍛造工具(如平砧、V 形砧)砧子的相互掛鉤,實現各個砧子的快速更換。

2.3 上砧

上砧3 在工作中受到高溫、壓應力的共同作用,受力情況比較惡劣,與鍛件接觸處比較容易損壞。在選用材料時應考慮材料的耐高溫、強度、韌性;綜合考慮以上因素,上砧選用5CrNiMo;并且上砧與鍛件接觸處宜設計成園角,光滑過渡以減少應力集中。同時,上砧的高度尺寸預留了一定的磨損后的刨削加工量,以便延長上砧的使用壽命。

刀砧的上砧部分與平砧的相同,可以通用。借助于安裝在活動橫梁上的夾緊和旋轉裝置,由操作臺液壓控制,可以實現上砧的快速更換。

2.4 導向塊

當砧子橫向移動時,刀砧下部在導向塊4 中間移動,兩側的導向塊起導向的作用,同時起到防止下砧產生歪斜的作用。

T 形頭螺栓7 穿過工作臺上表面的T 形槽,和螺母8、銷9 一起將導向塊固定在移動工作臺上。為避免氧化皮的侵襲,螺母設計成一端封閉,可以起到保護螺紋、容易安裝和拆卸的作用。

3 工作過程

鍛造液壓機的刀砧是一套鍛造工具,適用于鍛件的切割作業。與其它鍛造工具一樣由上位機預先編制好每套砧子的上下砧的位置編號,根據每種鍛件的鍛造程序對砧子的先后進行調動,實現砧子的自動更換。

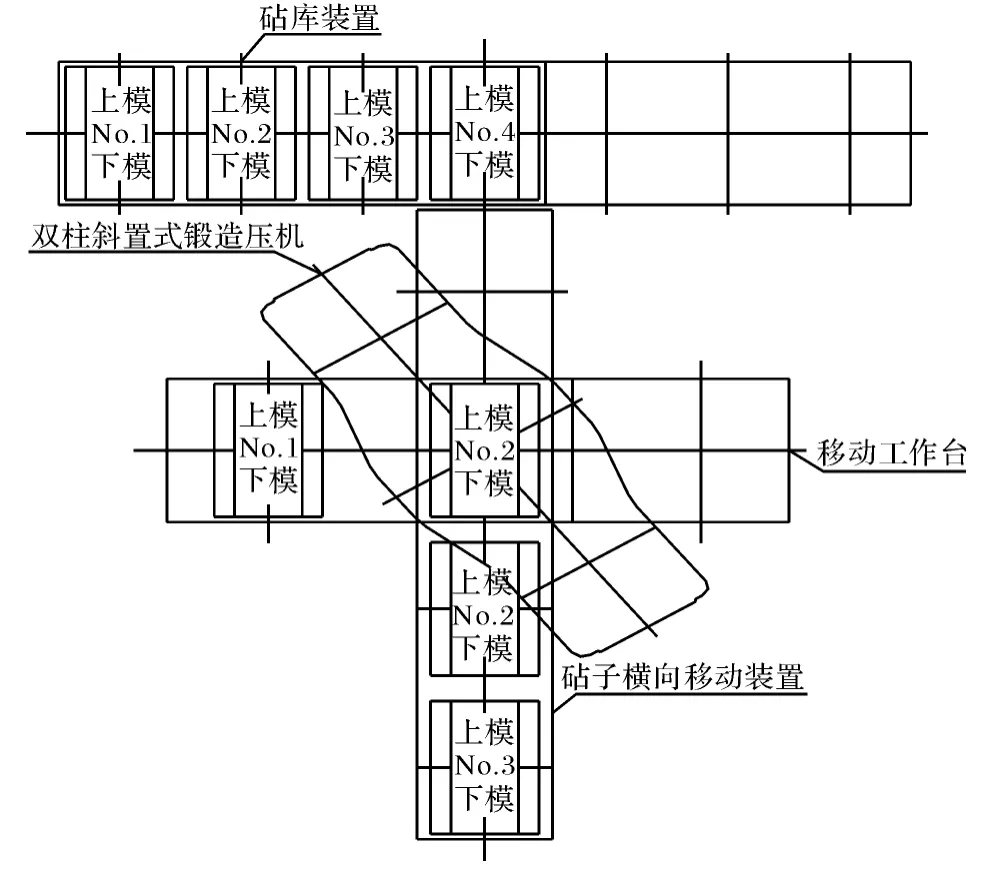

鍛造工具調配關系如圖2 所示,刀砧、平砧、V 形砧和摔圓模分別裝在砧子橫向移動裝置上和砧庫中,與移動工作臺配合實現各個砧子的快速更換;砧子橫向移動裝置與移動工作臺運動方向成正交設計布置,可以放置和交錯使用3 種不同的下砧,以將工具更換所需時間限制到最低程度[5]。

圖2 鍛造工具調配關系圖Fig.2 Matching relationship of forging tools

砧子橫向移動裝置的拖板的端部帶有一個倒鉤,能夠與臨近帶有正鉤的砧座相互掛鉤。每個砧子兩端分別帶有正反掛鉤,可以相互連接,經常與拖板掛鉤連接并且保持在支承框架上的砧子有兩個,如一個刀砧和一個平砧。砧子橫向移動裝置上的第三個砧位即可借助油缸的行程從砧庫中調用所需砧子,或更換時將砧子送回砧庫。

平砧調入壓機中心后,由夾緊和旋轉裝置將上砧固定在動梁上;由砧子橫向移動裝置把下砧移出,再把刀砧的下砧部分(包括剁刀、刀座等)移至壓機的中心位置。分兩步把鍛件切開;首先由操作機夾持鍛件放在剁刀的合適位置上,剁刀不動,上砧向下加壓,一般情況下,第一次切入深度比工件直徑的一半要稍大點;然后上砧抬起,并預留出操作空間,操作機夾持鍛件抬起并旋轉180°后,再放在剁刀上,上砧再次向下加壓,將鍛件完全切斷。上砧抬起,下砧移至砧庫,進行下一個工序。

4 結語

鍛造液壓機的刀砧由太原重工股份有限公司技術中心開發設計,可切割直徑1700mm 的鍛件。替代了原始人工操作,切割刀具的尺寸不再受人力限制,是一種安全的鍛件切割設備;可以實現快速更換,還可以與操作機聯動,減少了停機時間、減輕了勞動強度、延長了工具的使用壽命,實現了鍛造液壓機剁切工序自動化,提高了自由鍛造生產效率。

[1]鄭文達,權曉慧,李俊輝.鍛造液壓機的現狀及其展望[J].重型機械,2012(3):2-10.

[2]俞新陸.液壓機的設計與應用[M].北京:機械工業出版社,2006.

[3]俞新陸,楊津光.液壓機的結構與控制[M].北京.機械工業出版社,1989.

[4]高俊峰.我國快鍛液壓機的發展與現狀[J].鍛壓技術,2008,33(6):1-5.

[5]郭會光.國內外大鍛件制造的發展與對比[J].金屬加工(熱加工),2014(1):64-68

[6]趙立慧.快速鍛造液壓機的旋轉工作臺[P].中國:10142280.2009.

[7]中國機械工程學會塑性工程學會.鍛壓手冊(3卷)[M].北京:機械工業出版社,2007.

[8]劉俠,胡協興,劉芳,等.一種鍛件切割設備[P].中國:CN 202398776 U.2012.

[9]張棟,李慶齡,于忠海.165MN 油壓機回轉工作臺的應力分析[J].鍛壓技術,2014,39(8):72-75.

[10]柳旭,馬維金,王洪福,等.熱鍛模耐熱層Ni60-WC 表面強化研究[J].鍛壓技術,2014,39(6):94-97.

[11]楊景華,郭長虹,曹薇,等.一種大型自由鍛造液壓機用的剁刀[P].中國:CN 202356556 U.2012.

[12]萬勝狄,王運贛,沈元彬,等.鍛壓機械化與自動化[M].機械工業出版社,1983.