低壓外缸焊接變形控制

胡立國

(哈爾濱汽輪機廠有限責任公司,哈爾濱 150046)

低壓外缸焊接變形控制

胡立國

(哈爾濱汽輪機廠有限責任公司,哈爾濱 150046)

分析了汽輪機低壓缸焊接變形的原因,并提出了解決措施。

低壓缸;變形;剛性

0 引言

低壓缸是汽輪機的重要組成部分,其制造的質(zhì)量和精度直接關(guān)系到汽輪機的正常運行,目前低壓缸的主要瓶頸問題是焊接變形大,要保證其制造質(zhì)量,控制焊接變形是非常重要的。

1 變形現(xiàn)狀

1)精加工后垂直法蘭、水平法蘭、臺板厚度不均勻,局部尺寸超差。

2)外缸下半(包括電端下半、中部下半和調(diào)端下半)底部的坡口無法加工出來,長度和寬度方向尺寸變形較大。

2 原因分析

1)平臺的誤差:裝配平臺有不平整度,導致裝配時各水平法蘭存在傾斜或不平。

2)來料的誤差:各零件裝配前有不平度,雖然鋼板下料后都有校平序,但是校平后不可能絕對平整,按標準公差范圍是1 m內(nèi)允許有1 mm的不平整度,比較長的零件公差累積下來不平整度是比較大的。

3)結(jié)構(gòu)的原因:外缸尺寸大,但是剛性差,雖然圖樣中增加了一些支撐結(jié)構(gòu),但是整體剛性還是不強,不管是對于焊接還是加工,剛性差的工件都是很容易產(chǎn)生變形的。

4)裝配的誤差:由于焊接裝配采用的都是卷尺測量,卷尺本身存在一定誤差,尺寸越大,誤差越大,所以裝配過程本身也存在一定誤差。

5)焊接量大:外缸零件數(shù)量多、焊接量大而且包含各種位置的焊接,焊接量越大熱輸入量越大,焊接變形也隨之加大。

6)拉筋布置不合理:裝配時拉筋的布置有不合理之處,現(xiàn)在的焊接工藝沒有給出拉筋布局示意圖,所以只能依靠裝配工的經(jīng)驗,但是有的裝配工缺乏經(jīng)驗或考慮不周全,就不能做到合理的布置拉筋。

7)焊接過程的控制:焊接過程控制不強,因為焊接參數(shù)是一個范圍,一般是150~400 A,這么大的范圍需要焊工自己根據(jù)不同的焊接位置掌控好電流,雖然現(xiàn)在有通過填寫施焊記錄的措施來控制焊接過程,但是實際操作時操作者具體用的電流根本無法控制。

8)熱處理變形:因為熱處理時需要將工件加熱,在高溫時,拉筋剛性減弱,由于零件自重,會產(chǎn)生變形,如果缸體擺放不合理,變形就會更大。熱處理變形是必然出現(xiàn)的,這是應力去除的過程,無法根本消除熱處理變形,但應該采取措施將其控制在允許范圍內(nèi)。

3 解決措施

外缸焊后變形的原因是多方面的,特別是有些原因是無法避免的,比如說板材本身的不平整度、裝配誤差、熱處理變形、焊接過程產(chǎn)生的變形,因此,焊接變形是不可避免的,我們只能盡量將其控制在一個合格的范圍內(nèi),所以,我們將采取以下措施,保證缸體裝焊熱處理后的變形在標準規(guī)定的公差范圍內(nèi)。

1)整理平臺、打磨裝焊平臺。工藝中增加對裝焊平臺平整度的要求,生產(chǎn)之前應重新測量裝焊平臺,對局部高點進行打磨,確保平臺不平整度在3 mm以內(nèi)。

2)控制來料不平整度。嚴格控制來料板材的不平整度,目前的校平標準中只要求了每米內(nèi)的不平整度在1 mm以內(nèi),沒有要求累積不平整度的范圍,比如6 m長的鋼板不平整按標準是否可以理解為6 mm,因此在實際生產(chǎn)中,我們對生產(chǎn)車間的要求是3 mm以內(nèi),這個已落實到校平工藝中。

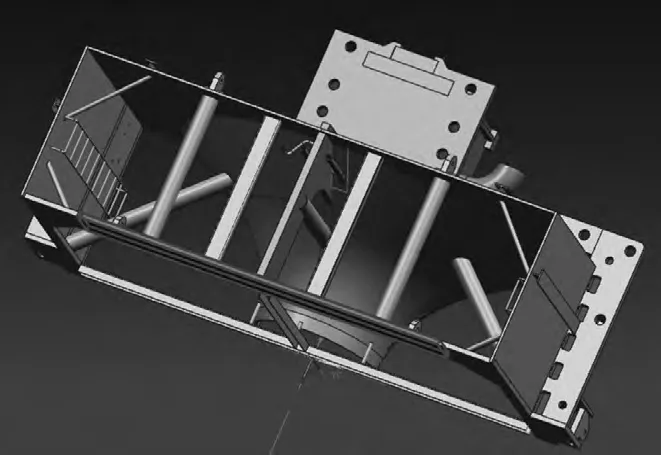

3)合理的布置拉筋。根據(jù)之前的生產(chǎn)經(jīng)驗,列出工藝拉筋清單,其中增加了一些以前沒有布置過的拉筋,制定了拉筋布局示意圖并落實到了工藝中,工藝部門跟蹤監(jiān)督拉筋布局的執(zhí)行情況,并實時改進,如圖1所示。

圖1 工藝拉筋

4)增加裝配測量要求。以前只有在最后交檢前有整體尺寸檢查要求,現(xiàn)在增加了裝配過程中的測量要求,并要求裝配工隨著裝配進度隨時填寫檢驗記錄卡,記錄卡由車間質(zhì)量部和工藝部門簽字確認后方可焊接。

5)明確擺放角度。在熱處理工藝中明確了工件的擺放角度,增加了缸體與熱處理墊墩的間隙要求,并借助紅外墨線儀測量缸體水平。

6)工藝部門在焊接過程中監(jiān)督控制焊接電流,隨時檢查工人施焊時的焊接參數(shù)。

7)編制了《低壓缸裝焊工藝守則》,統(tǒng)一規(guī)定了裝焊低壓缸的具體過程和注意事項。

4 結(jié)語

通過這次改進創(chuàng)新,使低壓缸焊接質(zhì)量有了明顯提高,成功解決了低壓缸焊接過程中的變形問題。

(編輯 立 明)

TK269

B

1002-2333(2015)07-0208-02

胡立國(1977—),男,工程師,從事汽輪機工藝制造研究工作。

2015-01-18