8D問題求解法解決變速箱空氣濾清調節器失效問題

楊萍

(陜西法士特齒輪有限責任公司,西安 710119)

8D問題求解法解決變速箱空氣濾清調節器失效問題

楊萍

(陜西法士特齒輪有限責任公司,西安 710119)

介紹了8D問題求解法的特點、應用范圍及其實施步驟,并以解決變速箱空氣濾清器失效問題的實例闡述8D問題求解法在解決實際問題的應用。

8D;變速箱;空濾器

0 引言

8D問題求解法(8D Problem Solving)又稱團隊導向問題解決方法,它提供了一套符合邏輯的解決問題的方法。8D工作法最初是福特汽車公司使用的經典的質量改進分析方法,是針對現場產品或過程缺陷及其問題實行系統糾正和預防的方法,目前8D工作法已經在汽車、電子等行業領域中得到了廣泛應用,原因在于其解決問題的系統性、根本性和高效性。而且ISO/TSl6949汽車行業質量保證體系的“糾正措施”當中也要求使用8D工作法處理質量問題和顧客投訴,以提高顧客滿意度[1]。

1 8D問題求解法的介紹

8D的原名為Eight-Disciplines,就是解決問題的8條基本準則或稱8個工作步驟,也可以稱為TOPS(Team Oriented Problem Solving)[2]:D1(描述問題);D2(成立多功能小組);D3(制定臨時糾正措施);D4(確定并驗證根本原因);D5(選擇和驗證永久性糾正措施);D6(實施永久糾正措施);D7(確定系統預防措施);D8(總結和評定)。但在實際應用中確有9個步驟,即增加D0(征兆緊急反應措施),主要是為了判斷此類問題是否需要用8D來解決,如果問題太小,或是不適合用8D來解決的問題,例如價格、經費等等,這一步是針對問題發生時候的緊急反應。

2 8D問題求解法解決變速箱空氣濾清調節器失效問題

2.1 變速箱空氣濾清調節器的介紹

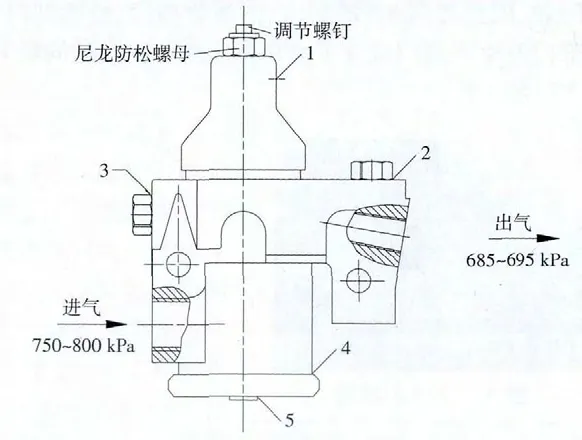

變速箱空氣濾清調節器(簡稱空濾器)的工作原理為壓縮空氣通過氣管經進氣口進入空氣濾清器,通過過濾器過濾變得清潔后,經閥體內部主副彈簧平衡機構,控制活塞行程位置,從而改變閥口尺寸,使得出氣口壓力降低至要求工作壓力。

圖1 空氣濾清調節器

空氣濾清器通過其NPT3/8接口將來自整車儲氣筒的氣壓為0.8~1.0 MPa的壓縮空氣由通過空氣濾清器后由NPT1/8出口調整為0.41~0.44 MPa(低壓)、0.67~0.71 MPa(高壓),最終為變速箱上其它控制閥提供額定、清潔的穩定氣流。

2.2 解決問題的過程

1)D0——征兆緊急反應措施。空濾器是在變速箱中濾清壓縮空氣,并為其它控制閥提供高低氣壓的重要部件,功能出現問題將直接影響變速箱整體的性能,屬于功能性部件,因此,針對空氣濾清器失效問題有必要用8D的方法予以根本解決。

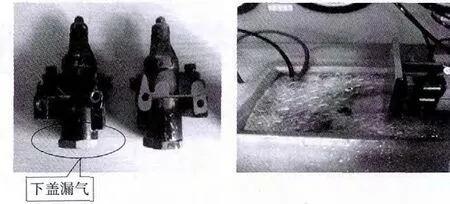

2)D1——問題的描述。在變速箱的裝配現場,變速箱下線氣密檢測時,發現1只空氣濾清器當進氣口壓力為0.8 MPa時,出氣口的壓力達不到要求的壓力,對其進行水密試驗,發現下蓋結合面處有大量泡沫出現,說明此處出現嚴重泄漏。拆下此空氣濾清器,在綜合氣密試驗臺進一步檢測其性能,當進氣口接入0.8 MPa的壓縮空氣時,在各結合面刷起泡劑,發現下蓋結合處有明顯氣泡出現。

圖2 下蓋漏氣

3)D2——成立多功能小組。由于此質量問題為功能性問題,因此按照8D的要求,由質管部門、技術部門、采購部門及生產部門成立了多功能小組,針對此問題開展全方位的工作。

4)D3——制 定 臨時糾正措施:a.對故障件外觀檢測,下蓋部位未見裂紋,氣孔等影響密封性的缺陷;b.檢查下蓋部位的連接,未見松動等影響氣密的缺陷;c.檢查各運動零件,運動靈活;d.拆開下蓋后,內部未發現有水或其他異物進入腔體;e.檢查各相關部件,發現下蓋內的密封圈已經破損,其余零件均完好;f.更換完好的密封圈安裝到位后,檢測成品的出口氣壓和結合部位的密封性,均滿足使用要求,未出現漏氣現象。

針對找出的問題點,制定臨時解決措施:a.組織供應商將公司現場及庫存產品全部圍堵,并做好標識,返回供應商;b.對于返回產品及庫存產品全部進行成品氣密檢測,對于不符合要求的產品更換密封圈后再進行測試。c.將重新檢測完成的產品做好標識再發到裝配現場,以便后續跟蹤效果。

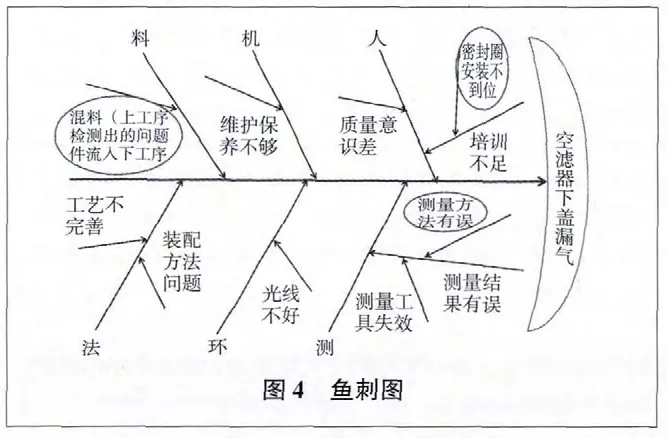

5)D4——分析問題的根本原因。按照全面質量管理理論的六個主要因素,從“人、機、料、法、環、測”的環節對產品制造過程進行全面分析,做出魚刺圖(圖4)。

圖3 更換密封圈

從圖中可以發現以下三方面問題直接導致此次質量問題的發生:a.密封圈安裝不到位(未到螺紋根部),旋緊時螺紋劃破、切斷密封圈;b.下蓋密封檢測時檢測出的問題件未得到有效隔離,導致問題零件流入下工序;c.成品檢測時沒有對各接合面進行氣密檢測。

6)D5、D6——制定和驗證永久糾正措施,實施永久糾正措施。根據導致問題發生的根本原因,制定如下四個永久糾正措施:a.在裝配作業指導書明確密封圈的安裝要求,對操作者進行培訓,確保密封圈安裝到位,防止其破裂;b.下蓋密封檢測工位設置不合格處置點檢卡,對檢測出的不合格零件有效隔離,當班發現的不合格品必須當班處理完畢,防止不合格產品流入下工序;c.完善成品檢驗作業指導書,成品檢測要求由原來的控制進氣口的氣壓值檢測出氣口的氣壓值改為控制進氣口的氣壓值,檢測出氣口的氣壓值,同時檢查各個結合面(圖1中1、2、3、4、5處)的密封性;d.增加新的綜合檢測試驗臺。

圖5 綜合檢測試驗臺

實施上述措施后,在變速箱裝配現場再未出現類似問題,問題得到根本解決。

7)D7——確定系統預防措施。對系列產品進行排查,防止此類問題在同類產品及類似產品再次出現。

8)D8——總結和評定。小組對于改進過程及措施、效果形成8D報告,并且以會議的形式向相關部門進行匯報。改進取得了預期的效果。

3 結語

8D方法就是要建立一個體系,讓整個團隊共享信息,努力達成目標。8D本身不提供成功解決問題的方法或途徑,但它是解決問題的一個很有用的工具;亦適用于過程能力指數低于其應有值時有關問題的解決;面對顧客投訴及重大不良時,提供解決問題的方法。

[1]呂寧彩,周志光.8D方法應用于產品質量持續改進——上柴股份案例[J].上海質量,2009(1):52-55.

[2]羅慶君,郭祥,鄭永波.8D工作法在汽車玻璃鋼零部件質量改進中的應用案例[C]//第十八屆玻璃鋼/復合材料學術年會論文集.2010.

(編輯 黃 荻)

TH132.41

B

1002-2333(2015)07-0215-02

楊萍(1976—),女,工程師,從事檢驗技術工作。

2015-05-13