熱鍍鋅鋼板表面色差缺陷的微觀檢測分析

姚敢英 張磊 代敏敏 楊 王元勛

摘 要:對不同色差的熱鍍鋅鋼板用不同方法進行了微觀檢測分析,探究產生表面色差的原因。利用掃描電子顯微鏡(Scanning Electron Microscope,SEM)檢測發現,表面出現色差的熱鍍鋅鋼板的鍍層表面存在大量的孔洞,其直徑約為1~4 μm。通過X射線光電子能譜(X-ray Photoelectron Spectroscopy,XPS)分析,檢測到這些孔洞區C元素和O元素的含量較高,說明含有夾雜物。通過鍍層的X射線衍射(X-ray Diffraction,XRD)分析及三維表面形貌檢測發現,與表面色澤均勻的熱鍍鋅鋼板相比,表面出現色差的熱鍍鋅鋼板的結晶度較高,并且晶粒大小不均勻,鍍層表面的紋理不規則。從光學角度來講,這些因素都導致了熱鍍鋅鋼板表面出現色澤差異。

關鍵詞:熱鍍鋅鋼板;色差;微觀檢測;孔洞;雜質;晶粒尺寸

中圖分類號:TG142文獻標文獻標識碼:A文獻標DOI:10.3969/j.issn.2095-1469.2015.01.04

熱鍍鋅汽車板是將薄鋼板浸入熔解的鋅槽中,使其表面粘附一層鋅的薄鋼汽車板。帶鋼浸入到溶融的鋅液中后,固態金屬與液態金屬會發生反應和擴散,帶鋼表面會生成Fe-Zn合金層、Fe2Al5抑制層。由于鋼基化學成分、帶鋼表面形態、鋅液成分、鋅液溫度及帶鋼入鋅鍋溫度等因素都會影響熱鍍鋅鍍層組織結構,從而影響到鍍鋅板表面質量,因此需要深入到鍍層微觀結構進行檢測分析,探討不同表面質量的熱鍍鋅板的表面鍍層微觀結構差異[1-2]。

目前,不同型號的熱鍍鋅鋼板,其表面質量存在著較大差異,尤其是色澤差異較大,色差較大的熱鍍鋅鋼板表面致密性差,影響著后期鍍鋅鋼板涂裝的清晰性和鮮映性[3]。本文以存在色差較大的兩種型號的熱鍍鋅鋼板作為研究對象,通過微觀形貌檢測,表面晶體結構檢測,表面元素分布檢測,對比分析引起熱鍍鋅板表面色差的原因。

1 試驗試樣

本試驗材料選用的是厚度為1 mm的兩種型號冷成形用連續熱鍍鋅薄鋼板,分別標記為樣品1和樣品2,其中樣品2熱鍍鋅鋼板與樣品1相比,其表面色澤較差。在兩種樣品的邊部、中部取樣制成10 mm×10 mm的檢測試樣,如圖1(a)和(b)所示。檢測前首先對試樣表面用汽油和酒精進行清洗,去除油污。

2 Sirion場發射掃描電子顯微鏡檢測

利用Sirion場發射掃描電鏡檢測兩種熱鍍鋅鋼板樣品的表面,分別放大不同倍數,得到兩種樣品的微觀形貌如圖2~7所示。從圖中可以看出,樣品1的鍍層表面平整,鍍層均勻,紋理清晰。而從樣品2不同放大倍率的微觀形貌圖中可以看出,樣品2鍍層表面不平整,鍍層不均勻,并且出現大量孔洞,同時還有瘤狀缺陷,在放大到2 000倍時,發現樣品2表面有很多針狀的細孔,放大到4 000倍時,這些孔洞更明顯,孔洞直徑達1~4 μm。這表明樣品2表面鍍層疏松,不致密。從光學角度解釋樣品2鍍鋅板色澤較差的原因,是因為其表面不平整,孔洞較多,光照在表面會導致反射光強不均勻,相比表面較平整而形成的均勻的光反射,其外觀會表現出色澤差異。因此熱鍍鋅汽車板表面鍍層形成的孔洞是影響色澤度和致密度的一個重要因素。

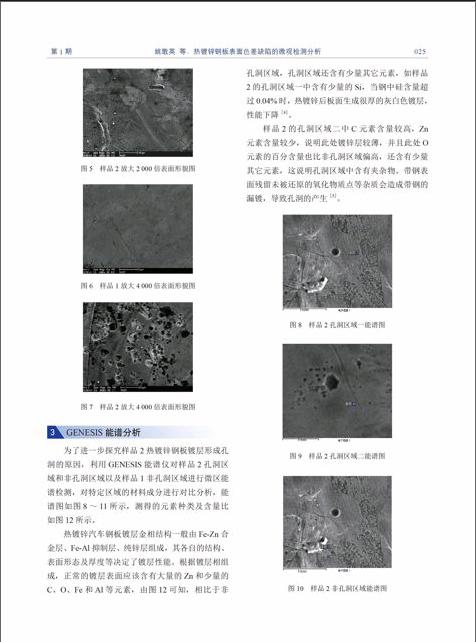

3 GENESIS能譜分析

為了進一步探究樣品2熱鍍鋅鋼板鍍層形成孔洞的原因,利用GENESIS能譜儀對樣品2孔洞區域和非孔洞區域以及樣品1非孔洞區域進行微區能譜檢測,對特定區域的材料成分進行對比分析,能譜圖如圖8~11所示,測得的元素種類及含量比如圖12所示。

熱鍍鋅汽車鋼板鍍層金相結構一般由Fe-Zn合金層、Fe-Al抑制層、純鋅層組成,其各自的結構、表面形態及厚度等決定了鍍層性能。根據鍍層相組成,正常的鍍層表面應該含有大量的Zn和少量的C、O、Fe和Al等元素,由圖12可知,相比于非孔洞區域,孔洞區域還含有少量其它元素,如樣品2的孔洞區域一中含有少量的Si,當鋼中硅含量超過0.04%時,熱鍍鋅后板面生成很厚的灰白色鍍層,性能下降[4]。

樣品2的孔洞區域二中C元素含量較高,Zn元素含量較少,說明此處鍍鋅層較薄,并且此處O元素的百分含量也比非孔洞區域偏高,還含有少量其它元素,這說明孔洞區域中含有夾雜物。帶鋼表面殘留未被還原的氧化物質點等雜質會造成帶鋼的漏鍍,導致孔洞的產生[5]。

4 鍍層的XRD分析

本試驗采用的是XPert Pro X射線衍射儀,本次試驗主要用來進行物性分析,并測出鍍層結晶度和晶粒大小。采用Cu-Ka射線源,波長為λ=1.540 6 ?,工作模式為θ-2θ掃描,掃描范圍為5°~90°,步長為0.001。用XPert High Score軟件進行XRD相鑒定和半定量分析。

采用XRD對兩種樣品的熱鍍鋅鋼板鍍層的η相、ζ相、δ相進行檢測,得到能譜檢測結果如圖13所示。其中η相是純鋅層,ζ相是以FeZn13為基礎的中間金屬相,δ相是以FeZn7為基礎的中間金屬相。由圖可知,樣品1和樣品2各鍍層中衍射峰的強度由高至低為η相、ζ相和δ相,并且三強峰出現的位置相近,說明兩塊板的鍍層具有相同的物相。此外各鍍層中均有較強的η相衍射峰,表明熱鍍鋅鋼板鋅層具有非常強的晶粒長大擇優取向,而樣品1的η相衍射峰高于樣品2,說明樣品2的鍍層中鋅的含量較低,樣品2熱鍍鋅鋼板中存在孔洞[6]。

5 樣品的晶粒尺寸與結晶度分析

利用XPert Pro X射線衍射儀測得樣品1和樣品2熱鍍鋅鋼板的晶粒尺寸見表1。由表1可知,樣品1不同點處的晶粒尺寸值相差不大,表明晶粒尺寸細小均勻,形成鍍層結構均勻,而樣品2晶粒尺寸波動較大。有研究表明晶粒由針狀變成細粒狀可以使鍍層色澤均勻[7],因此晶粒尺寸的波動區域對于熱鍍鋅汽車板表面色澤有一定的影響。

結晶度指結晶區域所占的比例,由表2可知,樣品2的結晶度要高于樣品1的結晶度,說明樣品2在熱鍍鋅后形成更多晶體,導致晶區與非晶區的界面會增多。由于晶區界面會發生光散射,造成反射光強不均勻[8],因此導致樣品2的表面色澤相對較差。所以鍍層結晶度也是影響表面色澤的一個因素。

6 三維鍍層表面形貌分析

熱鍍鋅鋼板鍍層的三維表面形貌能夠提供更完整的表面信息,并且表面形貌在空間上的分布更能直觀地表明其與表面色澤之間的關系。本試驗采用的儀器是表面輪廓綜合測量儀(Taylor Hobson),由于此儀器具有高度的精密性,測量過程對硬基體的劃傷可以忽略,可以得到準確的鍍鋅層表面形貌,測量結果經過高斯濾波以消除形狀波度的影響。

分別對樣品1和樣品2取不同面積大小的區域進行三維形貌檢測,測得的結果如圖14~17所示。從圖中可以看出,相比于樣品1,樣品2具有更明顯的波峰波谷,當測量區域由2 mm×2 mm縮小到0.1 mm×0.1 mm后,明顯看出樣品2鍍層表面的紋理不規則,說明樣品1表面更平整,反光性能更好,色澤更均勻。

為了具體說明樣品1與樣品2熱鍍鋅鋼板之間的表面形貌差異,用表征光學特征的參數Sq來探討它們之間的區別。根據國際標準ISO 25178—2,Sq為一個尺寸限定區域內被測點高度值的均方根值,常用來描述光學表面的特征。

選取樣品1和樣品2不同位置各10個測點,測量尺寸為1 mm×1 mm,得到Sq值如圖18所示。從圖中可以看出兩種樣品Sq值相差較大,表面形貌有明顯的差異。樣品2表面的Sq值明顯高于樣品1,并且樣品2的Sq大小不均勻,說明樣品2表面不平整,產生光陷阱作用,造成表面反射光不均勻,產生色差缺陷。相比之下,樣品1的Sq值分布更均勻,并且低于樣品2,這說明樣品1表面平整,最終導致樣品1熱鍍鋅鋼板鍍層表面色澤優于樣品2鍍層表面色澤。

7 結論

(1)對兩種型號的熱鍍鋅鋼板進行場發射掃描電子顯微鏡(SEM)檢測,通過檢測發現樣品2熱鍍鋅鋼板鍍鋅層存在大量直徑約為1~4 μm的孔洞,這表明樣品2熱鍍鋅鋼板鍍層疏松,不致密;與樣品2相比樣品1熱鍍鋅鋼板的鍍層表面平整,致密性好。

(2)通過XPS分析,檢測到樣品2鍍鋅鋼板鍍層表面的孔洞區域有C元素和O元素含量偏高現象。C元素過高說明此處帶鋼發生漏鍍,導致熱鍍鋅鋼板表面產生孔洞;O元素含量過高說明此處含有夾雜物,鍍層表面的雜質會造成帶鋼的漏鍍,導致孔洞的產生。

(3)通過鍍層的XRD分析發現,樣品2熱鍍鋅鋼板的結晶度較高,并且晶粒大小不均勻,造成鍍層表面光的散射,其熱鍍鋅鋼板表面出現色澤差異。

(4)通過三維表面形貌檢測分析,發現樣品2鍍層表面的紋理不規則,Sq值大小分布不均勻并且明顯高于樣品1的Sq值。這說明樣品2表面不平整,產生光陷阱作用,造成樣品2熱鍍鋅鋼板表面反射光強不均勻,產生色差缺陷。

參考文獻(References):

朱久發. 熱鍍鋅板鍍層表面缺陷及其消除措施 [J]. 武鋼技術,2009,47(6):47-50.

Zhu Jiufa. Coating Surface Defect on Hot-Dip Galvanized Steel Sheet and Its Preventive Measures [J]. WISCO Technology,2009,47(6):47-50. (in Chinese)

張召恩,劉利,李學濤,等. 熱鍍鋅板表面控制技術 [J]. 表面技術,2009,38(5):90-92.

Zhang Zhaoen,Liu Li,Li Xuetao,et al. Surface Quality Controlling Technology of Hot Dip Galvanizing Steel Strip [J]. Surface Technology,2009,38(5):90-92. (in Chinese)

SAKURAI M,INAGAKI J,YAMASHITA M. Effect of Surface Texture of Galvannealed Steel Sheet on Image Clarity After Painting [J]. Tetsu-to-Hagane,2003, 89(1):18-22.

AZIMI A,ASHRAFIZADEH F, TOROGHINEJAD M R. Metallurgical Assessment of Critical Defects in Continuous Hot Dip Galvanized Steel Sheets [J]. Surface & Coatings Technology,2012(206):4376-4383.

李亞東,江社明,袁訓華,等. 熱鍍鋅鋼板鍍層表面麻點缺陷的產生原因及預防措施 [J]. 腐蝕與防護,2009,30(12):917-920.

Li Yadong,Jiang Sheming,Yuan Xunhua,et al. Reasons and Preventive Measures for Pock Flawso Coating Surface of Galvanized Steel Sheet [J]. Corrosion & Protection,2009,30(12) :917-920. (in Chinese)

謝勇. 熱鍍鋅板鍍層鋁含量對鍍層組織和耐剝離性的影響 [D]. 昆明:昆明理工大學,2012.

Xie Yong. The Coating Aluminum Content in Hot Dip Galvanized Sheet Influence on the Coating Organizations and Flaking Resistance [D]. Kunming:Kunming Univer-sity of Science and Technology,2012. (in Chinese)

ISHIZUKA K,SHINDO H,HAYASHI K. Phosphate-Treated Galvanized Steel Sheet Excellent in Corrosion Re-sistance and Paintability:US Patent,6596,414 B1 [P]. 2003.

ISHIZUKA K,SHINDO H. Zinc Phosphate-Treated Galvanized Steel Sheet Excellent in Corrosion Resistance and Color Tone:US Patent,6649,275 B1 [P]. 2003.