基于多應力加速試驗方法的智能電表壽命評估

查國清,黃小凱,康銳

(1.北京航空航天大學 可靠性與系統工程學院,北京100191; 2.中國空間技術研究院 北京衛星環境工程研究所,北京100094)

智能電表是指應用計算機技術、通訊技術等,形成以智能芯片(如CPU)為核心,具有電功率計量計時、計費等功能的電度表,是智能電網的智能終端.隨著智能電表的市場化進程不斷深入及多參數-多應力特性,使得如何分析、評價其可靠性和壽命成為了當前各智能電表生產廠家亟需解決的關鍵問題[1-5].

自智能電表進入電力市場以來,國內外在其可靠性和壽命方面開展了相關研究.Dissanayaka等[6]通過在智能電表內應用ZigBee 模塊及其相關軟件來監控電網電能消耗及其響應速度,實現了智能電網可靠性和壽命的改善,美國聯邦能源管理委員會研發了一種具有雙向通訊、自動波形記錄和監控電壓電流的智能電表,大大地提升其可靠性和壽命水平,Wang 等[7]采用歷史數據和故障模式影響分析(FMEA)方法研究了智能電表敏感應力和薄弱環節,且通過強化試驗初步探索了其失效模式和使用極限水平.上述研究一般將智能電表作為智能電網的一部分來進行其可靠性和質量分析,很少深入挖掘智能電表多參數-多應力作用下的失效機理及其可靠性水平.因此,本文的研究為智能電表單機的多應力-多參數特性,提供了可靠性和壽命分析、評估手段.

本文首先深入分析了在溫度、濕度、電應力、振動和磁場等環境和工作條件下智能電表各類性能參數,采用故障模式、機理及影響分析(FMMEA),提煉了其可靠性和壽命關鍵性能參數及其敏感環境應力,然后通過合理的強化試驗方案摸索了各關鍵性能參數響應行為,得到了關鍵性能參數應力極限條件范圍內,并據此設計了加速壽命試驗方案,采用智能電表綜合測試系統分析了各關鍵性能參數試驗數據,并對其進行了退化軌跡建模研究、多應力加速模型分析,綜合得到了各置信水平下智能電表可靠性和壽命水平.本文提出了一種強化試驗和加速壽命試驗相結合的多應力-多參數智能電表可靠性和壽命評估方法,其研究思路和結論能為改善智能電表可靠性、提高其壽命水平提供理論支撐.

1 智能電表主機理及應力分析

1.1 智能電表簡介

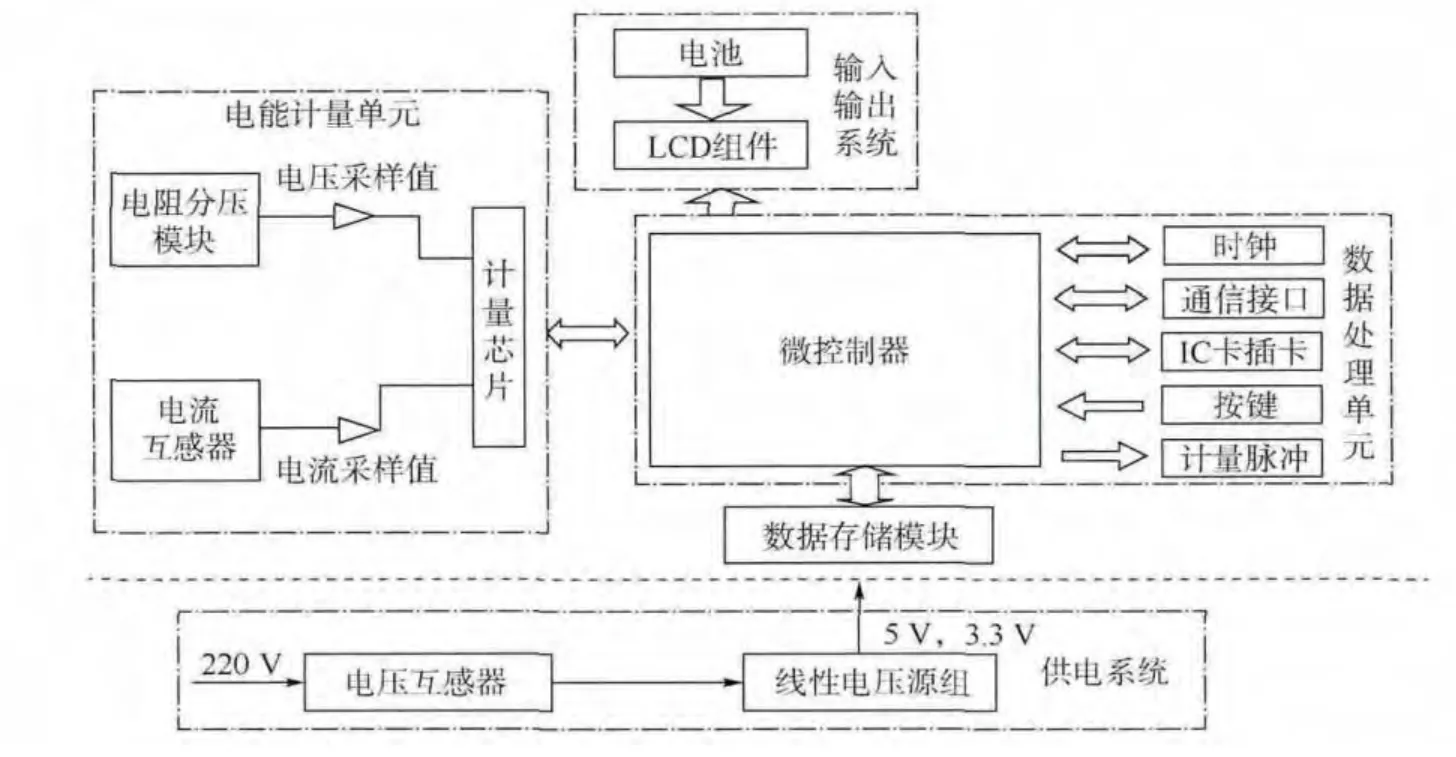

某智能電表系統結構框圖如圖1 所示.主要由電能計量單元、數據處理單元、供電系統和輸入輸出系統等4 部分組成,其功能是先通過對用戶供電電壓和電流的實時采樣,再采用專用的電能表集成電路,對采樣電壓和電流信號進行處理,并轉換成與電能成正比的脈沖輸出,最后通過單片機進行處理、控制,把脈沖顯示為用電.

圖1 智能電表系統結構框圖Fig.1 Structure diagram of smart meter system

1.2 智能電表性能參數及機理分析

智能電表在使用過程中不可避免地受到設計、制造以及使用環境的影響,使其工作性能指標產生誤差,下面深入分析了各環境因素對智能電表性能參數的影響機理.

1)智能電表性能參數.

工程應用表明,智能電表性能參數主要為計量誤差、日計時誤差、電表常數.

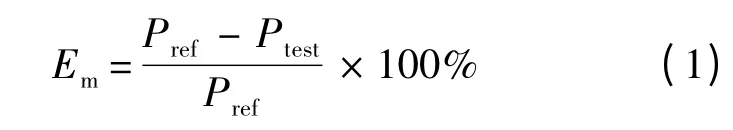

計量誤差:智能電表的計量誤差表述為在智能電表的某個負載點下參考表的計量脈沖減去被測表的計量脈沖,再與參考表的計量脈沖相比,即

式中:Em為根據測量結果計算的計量誤差,一級表的失效判據為Em≥1%;Pref為參考表的計量脈沖;Ptest為被測表的計量脈沖.

日計時誤差:日計時誤差主要取決于晶體振蕩器的準確度及穩定度,而晶體振蕩器的溫漂是造成其準確度偏差的主要原因.

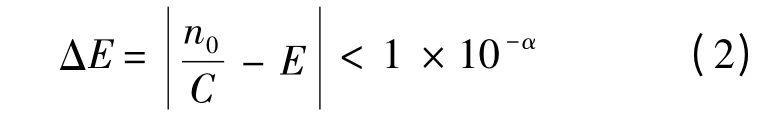

電表常數:表示智能電表記錄的電能值與對應測試輸出值之間關系的數值叫電表常數.也可用脈沖常數表示,即智能電表計量一度電時A/D轉換器所發出的脈沖個數.智能電表測試輸出與計量顯示指示之間的關系應與銘牌保持一致,計算公式為

式中:n0為計度器示值;C 為智能電表脈沖常數;E 為智能電表計度累計值;α 為電能表計度顯示的小數位數.

2)智能電表主機理及應力分析.

下面主要分析溫度、濕度、電應力、振動和磁場等多應力對智能電表性能參數的作用機理.

溫度:溫度升高使高錳銅電阻的電阻率變大,導致電表采樣的電流值偏大,從而使錳銅分流器和電流互感器的精度和穩定性降低,進而影響電表計量誤差;晶體振蕩器偏離額定工作溫度越大會使頻率公差增大,相應的時鐘準確度下降,引起振蕩器振蕩頻率誤差及信號傳輸過程產生失真,影響日計時誤差;溫度變化會通過失調溫度系數、增益溫度系數等引起A/D 轉換器的偏移誤差和增益誤差,影響電表常數誤差.另外,長時間溫度應力作用還會造成液晶盒材料變形、折射率改變、電阻值增大,導致液晶外流、光亮度減低、顯示異常等現狀.因此,溫度是影響智能電表計量誤差、日計時誤差和電表常數的主要環境因素.

濕度:濕度對智能電表的影響主要表現在潮濕能透過芯片塑料封裝從引腳等縫隙侵入芯片內部,產生芯片吸濕現象,在高溫的環境中形成水蒸氣,產生的壓力導致芯片樹脂封裝開裂,并使芯片器件內部金屬氧化,導致產品故障;高濕環境使液晶偏光片物理結構變性、銦錫氧化物電機慢性腐蝕、電阻值增大,造成液晶模組失效及銦錫氧化物圖案線路損壞,容易導致液晶出現缺劃甚至無顯示內容,同時濕度還會使繼電器絕緣電阻下降,這些影響最終體現為智能電表的計量誤差、日計時誤差和電表常數等性能參數的變化.

電應力:電表穩定的工作需要電表處于熱穩定狀態,而電流采樣回路是表內的主要產熱源,電應力過大會使電表內部熱穩定失衡,溫度升高,由于電表內置的各類元器件,對溫升特別敏感,這樣就會造成表內元器件電參數漂移,影響智能電表計量誤差、日計時誤差和電表常數等性能參數.同時,電應力過大導致長時間的過電應力會使液晶介電常數變化、靜態電光轉移特性改變、電介質的電老化及熱老化,造成液晶電參數變化,最終影響計量誤差、日計時誤差和電表常數等性能參數.

振動:繼電器一般采用與安裝軸之間的輕微過盈配合而固定線圈.由于線圈骨架與定軸之間存在配合公差,在振動環境條件下可能導致線圈與固定軸之間產生轉動以及軸向運動,導致在線圈引出線上附加一定外力.振動一段時間后會使線圈引出線產生疲勞斷裂,從而影響日計時誤差.

磁場:磁場通過影響鐵芯的磁飽和度以及產生勵磁電流,使互感器的變比及相位出現誤差,即產生比差和角差,從而影響智能電表的計量誤差.

在上述理論分析的基礎上,結合工程使用經驗,可總結出影響智能電表計量誤差、日計時誤差和電表常數等多參數的主要環境應力為溫度、濕度和電應力.

2 智能電表強化試驗設計及分析

強化試驗是一種激發性試驗,采用加速應力環境快速激發產品潛在缺陷,暴露產品的主要故障模式.智能電表強化試驗是指通過應力水平的步進施加并監測計量誤差、日計時誤差和電表常數3 個性能參數,確定極限工作應力條件,并通過分析確定其主要故障模式和薄弱環節[8-9].

2.1 智能電表強化試驗方案設計

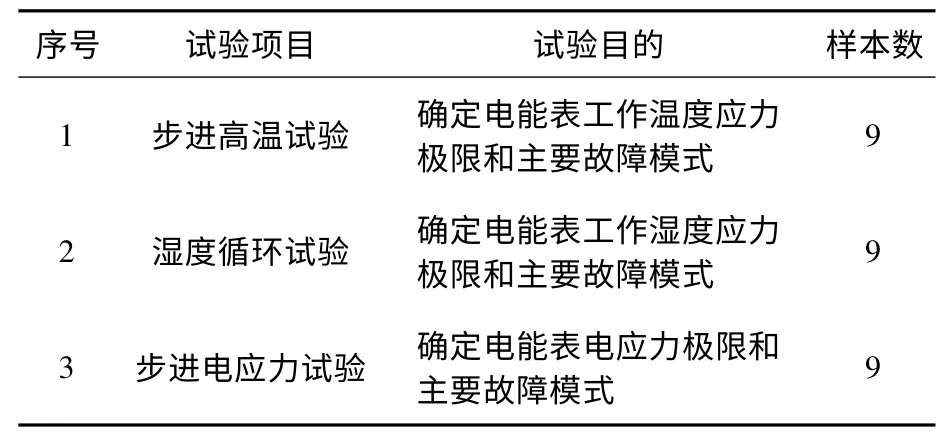

智能電表強化試驗實施方案如表1 所示.

表1 智能電表強化試驗測試項目Table 1 Enhancement test project of smart meter

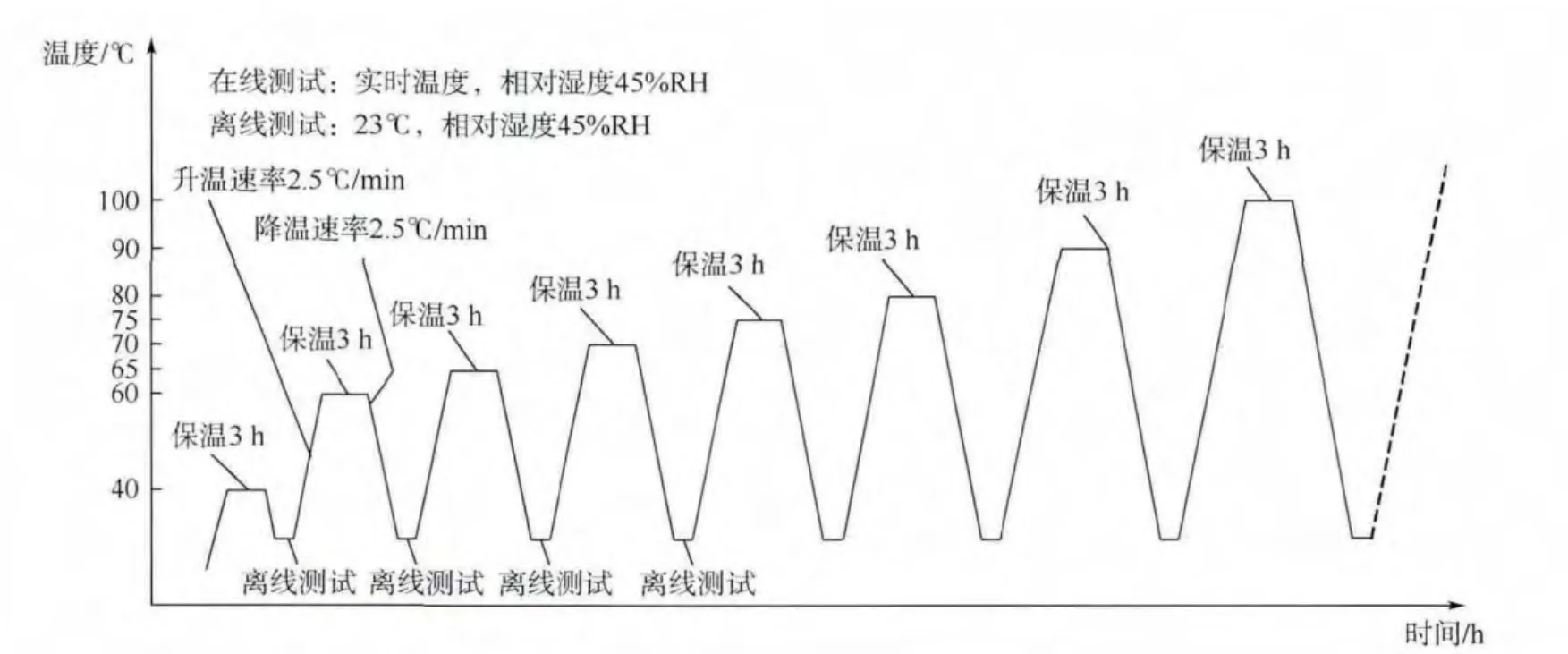

步進高溫試驗的起始溫度點40℃,結束溫度點120℃;在關鍵溫度點70℃附近以5℃一個臺階變化,在其他溫度點以10℃一個臺階變化.在每個溫度臺階對電能表進行在線測試,而后將溫度調節至固定溫濕點(23℃,45%RH)條件下進行離線測試,智能電表步進高溫試驗剖面如圖2所示.

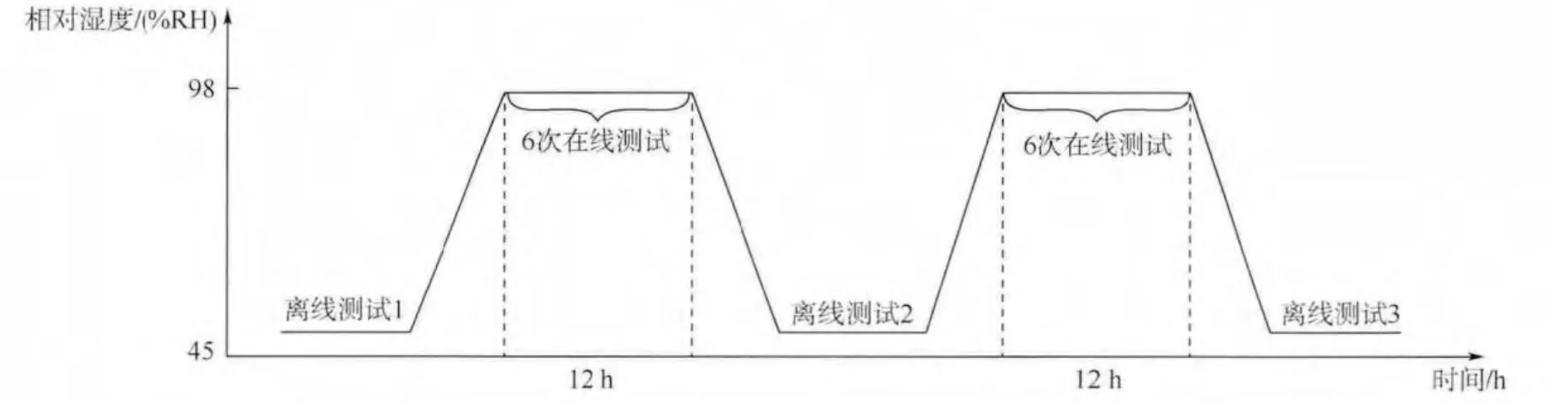

濕度循環試驗的起始濕度點定為45%RH,截止濕度定為98% RH,各濕度點的溫度定為40℃,在各濕度點保持過程中進行在線測試后回到常溫常濕點(23℃,45%RH)進行離線測試,智能電表濕度循環試驗剖面如圖3 所示.

步進電應力試驗采用電流應力強化,試驗分成兩組,一組是針對基本電流10 A,最大電流40 A的電能表,另一組是基本電流10 A,最大電流60 A的電流表.10(40)智能電表步進電應力試驗剖面如圖4 所示.

圖2 步進高溫試驗剖面Fig.2 Step-stress test profile of high-temperature

圖3 濕度循環試驗剖面Fig.3 Test profile of humidity cycling

圖4 步進電應力試驗剖面Fig.4 Step-stress test profile of electric stress

智能電表強化試驗截止條件為:在線測試過程中電能表無任何輸出信號(無計量數據輸出、液晶不顯示等).

2.2 智能電表強化試驗結果分析

依據第2.1 節強化試驗剖面開展試驗,得到如下強化試驗結果:

1)計量誤差離線測試值隨溫度、保溫時間的增加基本無明顯變化趨勢;除個別智能電表在120℃離線測試出現超差外(110℃時正常),其他智能電能表在離線測試中沒有出現超差.

2)濕度應力對日計時離線誤差有顯著影響,但對智能電表計量誤差、日計時在線誤差和電表常數基本無影響.

3)電應力對智能電表的計量誤差有影響,電流標稱值為10(40)的智能電表在電應力強化試驗中100 A 電流處發生跳閘,故障定位為繼電器故障,重新更換繼電器后電表恢復正常.

上述強化試驗結果說明計量誤差是智能電表的主要失效模式,且各應力功能極限水平試驗結果為:溫度為110℃、濕度為98%RH 和電應力為60 A.

3 智能電表加速壽命試驗評估

根據第2.2 節強化試驗分析結果,確定溫度、濕度及電應力工作極限范圍,并在此限定內設計應力剖面組合,對智能電表計量誤差進行恒加速壽命試驗,建立智能電表計量誤差與溫度、濕度、電應力和工作時間之間的多應力加速壽命模型,分析智能電表在正常應力下的可靠性和壽命水平.

3.1 智能電表加速壽命試驗方案

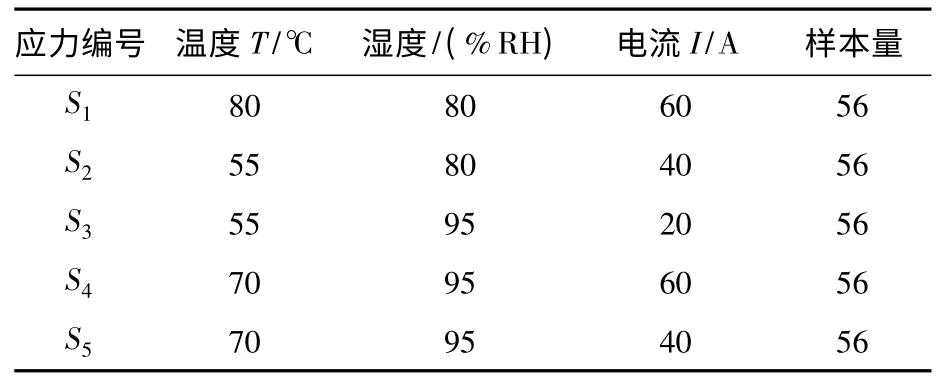

根據溫濕控制試驗箱工作條件要求<80℃×95%RH,設計智能電表加速壽命試驗方案如表2所示.

表2 智能電表加速壽命試驗應力水平Table 2 Accelerated life test stress levels of smart meter

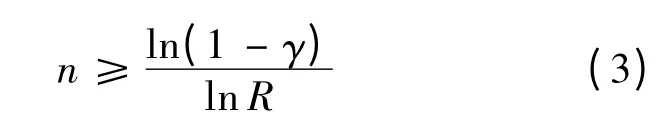

在給定的可靠度R 和置信度γ 下,智能電表加速壽命試驗每個應力水平下的樣本量應滿足以下條件:

同時定義產品加速壽命試驗過程中的失效數為f,試驗樣本量n 應滿足:

在失效數小于1 且可靠度要求0.95 的情況下,每個應力水平下智能電表的樣本量取值56 個.

試驗截止條件為:失效試驗表達到投入樣本量的1/3 以上或累積在線試驗時間達到400 h.

綜合得到智能電表加速壽命試驗剖面如圖5所示.

根據上述加速壽命試驗方案開展試驗,并搭建智能電表性能指標綜合測試系統[10-11],如圖6和圖7 所示.

圖5 智能電表加速壽命試驗剖面Fig.5 Accelerated life test profile of smart meter

圖6 智能電表綜合應力試驗箱Fig.6 Synthesized stress test chamber of smart meter

圖7 智能電表指標綜合測試系統Fig.7 Synthesized testing system of smart meter

3.2 智能電表加速壽命試驗結果分析

在測量得到的智能電表計量誤差加速壽命試驗數據,采用偽壽命估計方法對其分3 步進行加速壽命分析如下:

1)計量誤差試驗測試數據進行退化軌跡建模,給出各個智能電表的偽壽命估計.

2)對同一應力水平下各個智能電表偽壽命估計值取最小值,得到各個應力水平下智能電表計量誤差最小偽壽命.

3)在最小偽壽命估計值基礎上,建立多應力加速模型,確定模型參數.

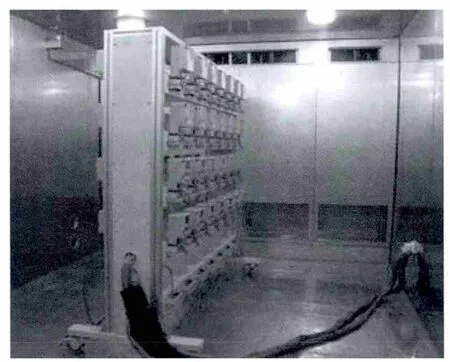

通過分析智能電表計量誤差隨時間的變化規律,選取線性參數回歸模型來建立智能電表計量誤差退化模型:

式中:y 和y0分別為計量誤差測量值和初始值;b 為退化模型常數;ε 為模型誤差;x=t.

設在第i 個應力Si(S1<S2<… <Sp)下進行qi個智能電表的退化試驗,yi,j,k為應力Si下第j個智能電表在第k 個測試時刻ti,j,k得到的參數值,i=1,2,…,p;j =1,2,…,qi;k =1,2,…,nij.則應力Si下第j 個智能電表參數退化軌跡模型的y0ij和bij的點估計可由下述諸式確定:

根據計量誤差壽命的失效閾值| JLWC|max=1,結合式(5),可得智能電表計量誤差偽壽命估計為

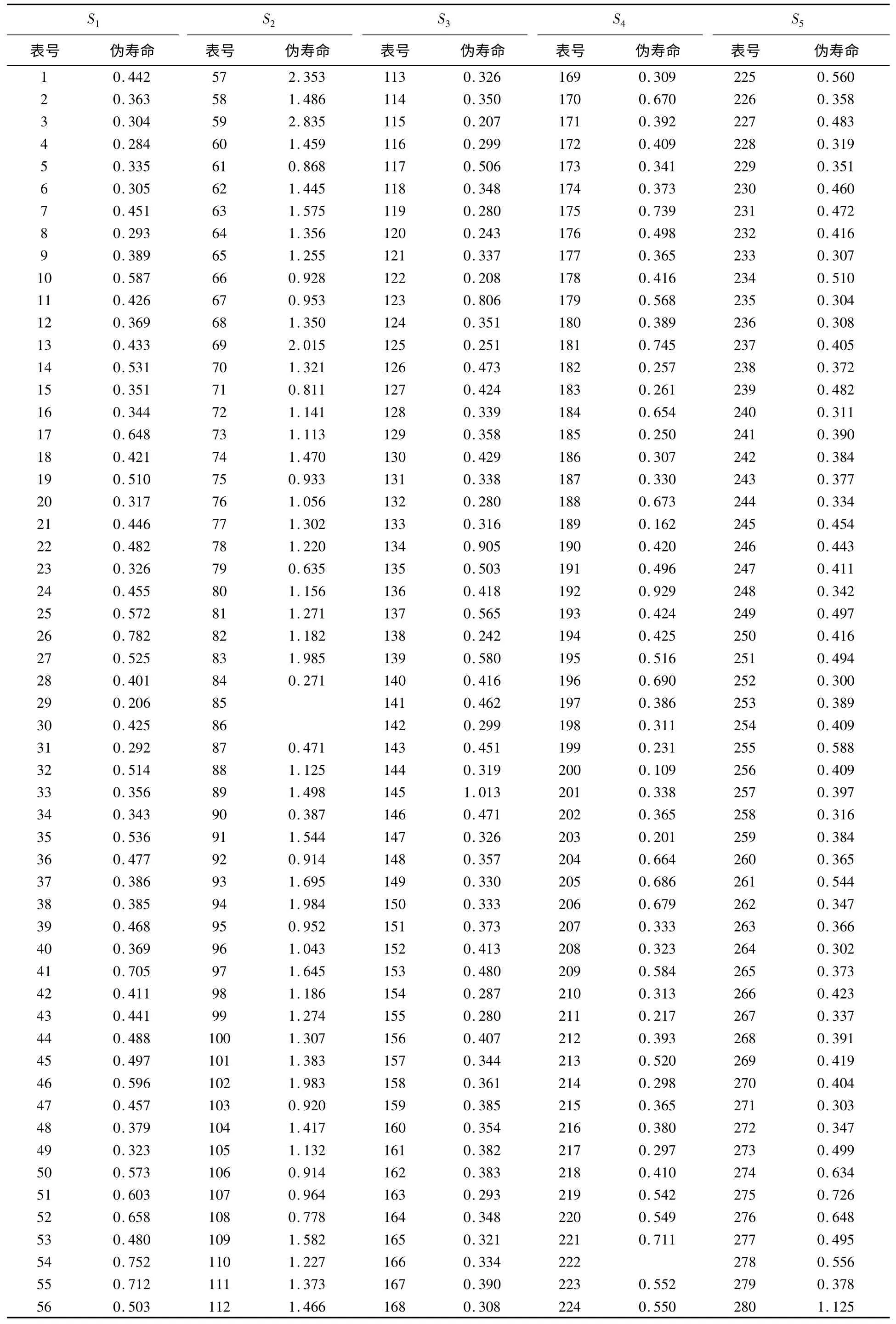

各智能電表計量誤差偽壽命估計值如表3 所示.

表3 不同應力水平對應的智能電表計量誤差偽壽命數據Table 3 Pseudo life data of smart meter measurement error in different stress levels

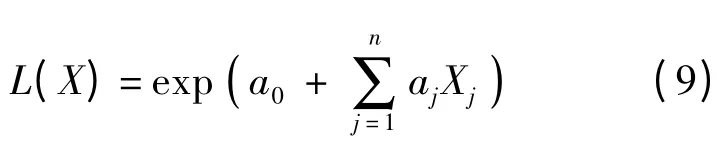

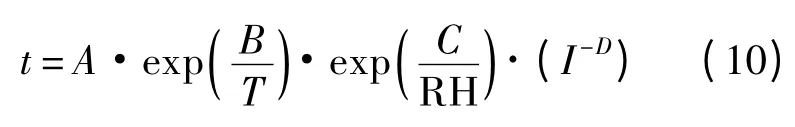

經簡化與等價變形后的電應力、溫度壽命模型可分別由t =K·E-n和t =A·eB/T表示[12],其中A、B 為常數;E 為電能表計度累計值.基于廣義對數線性模型,可將綜合應力加速壽命模型表示為

式中:Xj為加速應力;aj為模型參數.在利用廣義對數線性模型作為綜合應力加速模型使用時,僅需將Xj用相應的變量(如溫度、電應力及機械應力等)替換即可.根據智能電表溫度、濕度、電應力3 應力加速壽命試驗特點及式(9),本文建立如下多應力加速壽命模型:

式中:C、D 為常數[12].

根據表3 中的偽壽命數據,采用擬合優度檢驗確定偽壽命服從最優分布為威布爾分布,并通過整體極大似然估計得到參數估計值[13-15],最后求得可靠度為R 的智能電表加速壽命模型如下:

3.3 智能電表可靠性和壽命評估

根據智能電表正常溫度20℃、濕度為45%和電應力為10 A,可得其置信度γ 為0.7、0.8、0.9.可靠度R 為0.95 下智能電表可靠壽命分別為29.02、26.62 和23.61 a,滿足工程上10 a的可靠壽命指標要求.

4 結 論

1)揭示了智能電表可靠性和壽命主要性能參數及其失效機理.通過分析智能電表計量誤差、日計時誤差和電表常數的物理含義,深入推導了各環境應力對各性能參數的影響機理,最后通過強化試驗明確了計量誤差為影響智能電表可靠壽命的主要性能參數及其各環境應力工作極限條件.

2)建立了智能電表可靠壽命加速模型.在強化試驗結論的基礎上,設計加速壽命試驗方案,并引入3 應力加速模型和進行數據統計分析,得到了智能電表加速壽命試驗,為評估正常工作條件下的智能電表可靠壽命奠定了基礎.

3)提出了一套評估多參數-多應力智能電表可靠性和壽命的方法體系.通過主機理及應力分析、強化試驗分析和加速壽命試驗分析,綜合給出了一套智能電表可靠性和壽命評估方法,并最后得到了置信度γ =0.7、0.8、0.9,可靠度R =0.95下智能電表可靠壽命分別為29.02、26.62 和23.61 a,滿足工程要求.

References)

[1] 黃亮,王景存,康之訥,等.新型電能計量芯片RN8302 在智能電表中的應用[J].電子設計工程,2013,21(3):93-95.

Huang L,Wang J C,Kang Z N,et al.The application of a new type electric energy metering chip RN8302 in smart meter[J].Electronics Design Engineering,2013,21(3):93-95(in Chinese).

[2] 郭寧輝,秦立軍.智能用電系統的框架設計[J].企業技術開發,2013,3(3):6-7.

Guo N H,Qin L J.A framework design of intelligent power system[J].Technological Development of Enterprise,2013,3(3):6-7(in Chinese).

[3] 樊崇理,張進明.智能電表的發展現狀及分析[J].現代科學儀器,2000(5):30-32.

Fan C L,Zhang J M.The development situation and analysis of smart meter[J].Modern Scientific Instruments,2000(5):30-32(in Chinese).

[4] Darby S J.Metering:EU policy and implications for fuel poor households[J].Energy Policy,2012,49:98-106.

[5] 唐發榮.智能電表功能及其高級應用分析[J].價值工程,2012(23):28-30.

Tang F R.Analysis of smart meters and advanced applications[J].Value Engineering,2012(23):28-30(in Chinese).

[6] Dissanayaka D M L B,Fernando C T J,Abeyratne S G.Smart meter based inverter controlling network for demand response applications in smart grids[C]∥2011 6th International Conference on Industrial and Information Systems,ICIIS 2011-Conference Proceedings.Piscataway,NJ:IEEE Press,2011:192-197.

[7] Wang S T,Luo R R,Zhou H,et al.Research on reliability enhancement testing for single-phase smart meter[C]∥2011 International Conference on Electrical and Control Engineering,ICECE 2011-Proceedings.Piscataway,NJ:IEEE Press,2011:3128-3131.

[8] 王根東.多用戶電子式電能表的可靠性及其強化試驗設計研究[D].重慶:重慶大學,2007.

Wang G D.Study on multi-user electronic energy meter’s reliability and it’s RET[D].Chongqing:Chongqing University,2007(in Chinese).

[9] 劉宇宏.淺談智能電能表可靠性[J].才智,2013(16):5-6.

Liu Y H.The reliability of the intelligent electric energy meter[J].Intelligence,2013(16):5-6(in Chinese).

[10] 馮波,王俊龍,史輪,等.智能電能表用電信息采集方案分析與比較[J].河北電力技術,2013,32(3):39-41.

Feng B,Wang J L,Shi L,et al.Analysis and comparison of smart meter power consumption information collection system[J].Hebei Electric Power,2013,32(3):39-41(in Chinese).

[11] 牛春霞.電力用戶用電信息采集[M].北京:中國電力出版社,2012:100-110.

Niu C X.Power user electric energy data acquisition[M].Beijing:Chinese Power Press,2012:100-110(in Chinese).

[12] 李曉陽,姜同敏.加速壽命試驗中多應力加速模型綜述[J].系統工程與電子技術,2007,29(5):828-831.

Li X Y,Jiang T M.Review of multiple-stress models in accelerated life testing[J].Systems Engineering and Electronics,2007,29(5):828-831(in Chinese).

[13] 李向峰,宗建華.IEC62059 標準在智能電能表可靠性預計與考核驗證方法上的應用[J].電測與儀表,2010,47(1):75-81.

Li X F,Zong J H.IEC62059 standards in smart meter dependability prediction and verification methods application[J].Electrical Measurement and Instrumentation,2010,47(1):75-81(in Chinese).

[14] Meeker W Q,Escobar L A,Lu C J.Accelerated degradation tests:Modeling and analysis[J].Technometrics,1998,40(2):88-89.

[15] 馬小兵.基于偽壽命分布的退化數據可靠性評估方法[J].系統工程與電子技術,2011,33(1):228-232.

Ma X B.Reliability assessment using constant stress accelerated degradation data based on pseudo life distribution[J].Systems Engineering and Electronics,2011,33(1):228-232(in Chinese).