八面河稠油摻水系統損害機理研究

胡雪濱

(中國石化江漢油田分公司勘探開發研究院,湖北 武漢430223)

油田采出水回用既可以解決水資源短缺問題,又可消除采油污水外排的環保問題,同時還可以充分利用采出水的熱能輸油,因此是稠油開發中采出污水的最佳出路。但是八面河油田稠油采出污水中富含的懸浮物、乳化油、細菌以及高鹽和高成垢離子等,在污水回用過程中造成系統的腐蝕結垢問題卻十分嚴重,所以深入開展摻水系統的損害機理研究就極為重要。

1 八面河稠油摻水系統現狀分析

八面河稠油區塊 M120、M138共有23座計量站和3座接轉站,其摻水管線長達23km,摻水系統用水為稠油采出污水,系統運行過程為單井產出液在井口摻水后管輸至摻水計量站(進站溫度40℃),經計量后輸至各區的接轉站,在接轉站內通過三相分離器進行油、氣、水的初步分離,分離后的低含水原油經過換熱器加溫至55℃ 后輸至八面河聯合站;而分離后的污水沉降后由緩沖罐進行簡單處理,再經加熱至68~70℃ 后,通過摻水泵增壓輸至各個摻水計量站,然后經過計量回摻至井口。

由于其稠油采出污水水質較為復雜,不僅被原油污染,而且在高溫高壓的采出過程中攜帶了很多有機和無機物質以及一定的泥砂等雜質,同時在開采和脫水過程中又加入了各種化學藥劑,因此此污水具有“一低七高”的特點,即pH值低、水溫高、總礦化度高、二價成垢陽離子高、懸浮固體含量高、含油高、硫酸鹽還原菌含量高、游離二氧化碳高(表1,2)。

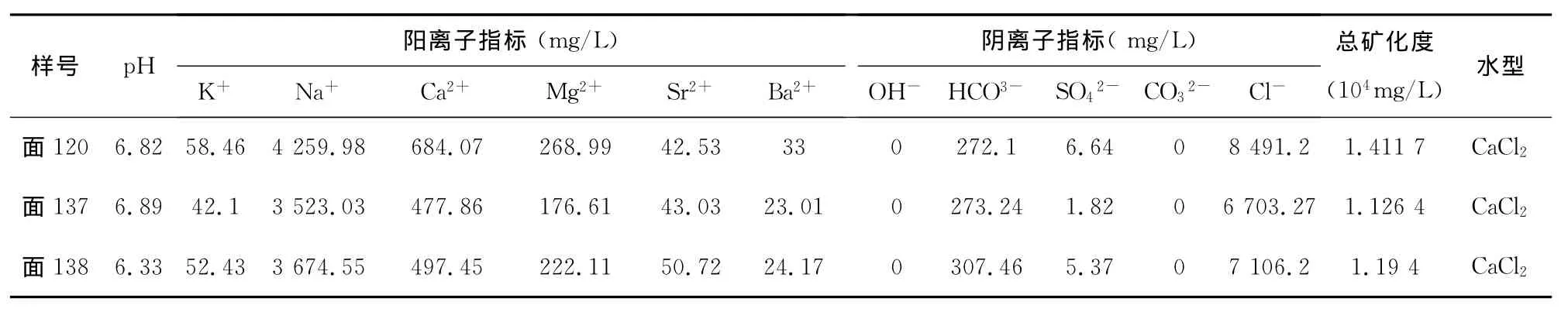

表1 M120、M137、M138接轉站摻水系統水分析數據表

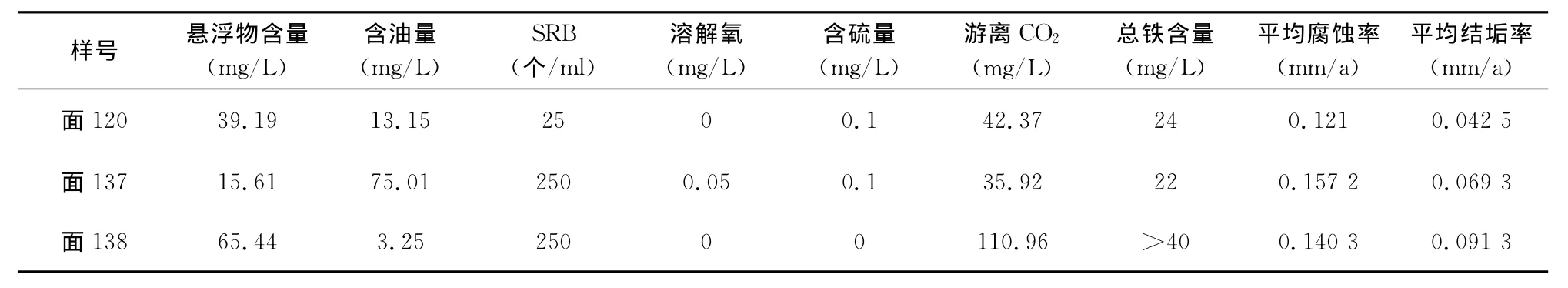

表2 M120、M137、M138接轉站摻水系統水質指標分析數據表

同時由于摻水系統的回用水處理流程極為簡陋,對高溫污水缺乏必要的處理,所以導致整個系統產生了嚴重腐蝕結垢的結果。

2 摻水系統結垢因素分析

八面河稠油摻水管線為最常用的DN50鋼管(Φ57),管內所結垢物很厚實,已達到了10mm,所以實際流通直徑減小了40%。垢層分為清晰的四層,不僅顏色不同,而且緊實度也不同,從電鏡下可以看到所成垢物有些呈規則的致密結晶礦物(碳酸鹽類),有一些是無序的雜質物質,即有機物質(油、細菌、有機殘渣)和淤泥及粘土等形成的污泥。能譜配礦分析其垢物主要成分是含鐵化合物53.1%、碳酸鹽28.4%、泥沙12%和少量的可溶性鹽,因此垢物以腐蝕產物為主,且從管壁到中心氧化鐵和氫氧化鐵的量依次減少,硫化亞鐵則不斷增加,同時致密層中碳酸鈣比例較大,疏松層中泥沙比例較大。

由于摻水系統的水中含有較高的鈣鎂離子、鋇鍶離子、鐵離子以及碳酸氫根離子等,而且水的礦化度較高,加之摻入水中具有較多的懸浮物和含油,所以當環境條件發生變化時(如壓力降低或溫度升高),就會發生化學反應通過結晶作用或沉降作用形成碳酸鈣、硫酸鹽及各種鐵化合物和污泥等沉淀形成水垢。室內掛片分析也證實其結垢速率較高,特別是經過熱交換器加熱后結垢速率可增加52%~86%,達到了0.079~0.145mm/a。

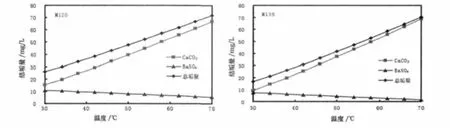

通過對系統水在溫度壓力升高時的結垢趨勢進行預測(圖1),表明摻水系統普遍存在碳酸鈣的結垢趨勢和少量的硫酸鋇結垢,結垢總量隨著水溫和系統壓力的升高而增大。而含鐵化合物垢樣包括Fe2O3、FeS、Fe(OH)3和 FeCO3、Fe(OH)2等,其主要是腐蝕的產物,與水中的溶解氣體及細菌的活動有關。

圖1 M120區和M138區摻水系統結垢趨勢預測曲線

3 摻水系統腐蝕機理與影響因素

金屬的腐蝕是指金屬在周圍介質作用下,由于化學變化、電化學變化或物理溶解作用而產生的破壞。面120站摻水管線內表面呈現出明顯的坑點蝕和輪癬狀腐蝕形態。

污水中的游離二氧化碳和硫酸鹽還原菌是引起摻水系統腐蝕的重要因素。首先,二氧化碳溶于水可形成碳酸,而引起電化學腐蝕,即:

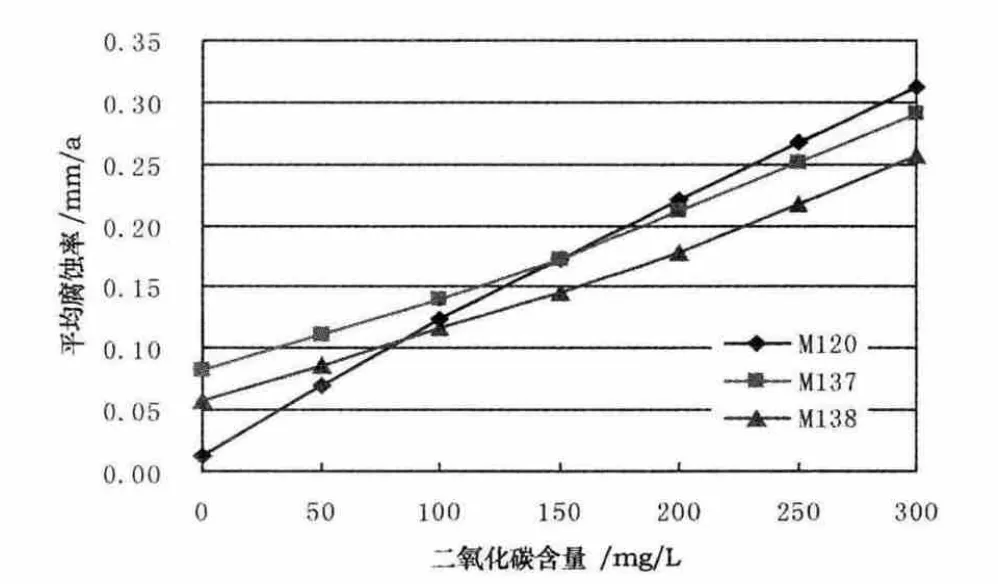

由于弱酸只是一部分電離,所以隨著腐蝕過程的進行,消耗掉的H+會被弱酸的繼續電離所補充;而鋼材受游離二氧化碳腐蝕而生成的腐蝕產物又都是易酸溶的,因此在金屬表面不可能形成保護膜,斑駁裸露的金屬表面使CO2對鋼材的腐蝕通常呈臺面腐蝕、輪癬狀腐蝕和坑點腐蝕以及裂縫腐蝕,這均屬局部腐蝕,而這種局部腐蝕的穿透速度是較高的。通過corrosion軟件可以模擬研究流體介質對選定鋼材的腐蝕趨勢,通過溫度為70℃時 M120、M137、M138三個接轉站污水中CO2含量變化對鋼材腐蝕影響的預測曲線可以看見隨著CO2含量的增加腐蝕速率直線上升(圖2)。

圖2 CO2含量對腐蝕的影響預測曲線

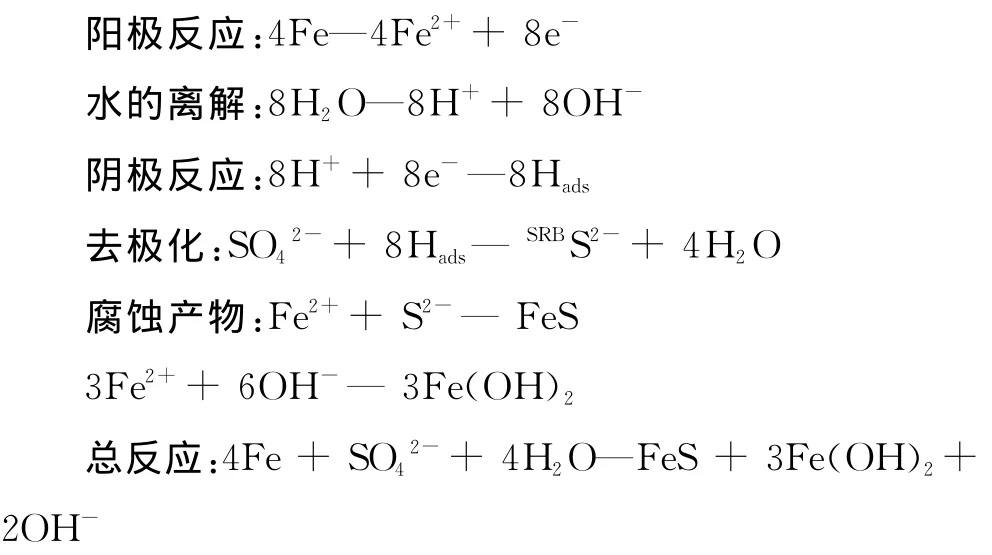

其次,硫酸鹽還原菌(SRB)的生長繁殖,導致腐蝕速率明顯上升。據報道美國發生的腐蝕有70%是由硫酸鹽還原菌(SRB)所造成。

硫酸鹽還原菌含有一種氫化酶,它能在金屬表面的陰極部位把硫酸根生物催化成二價硫離子和初生態氧。其中二價硫離子可形成副產物硫化氫,對金屬有很大的腐蝕作用,且在腐蝕反應中產生黑色的FeS沉淀;初生態氧在陰極使吸附于陰極表面的氫去極化而生成水,從而在厭氧電化學腐蝕過程中,起到了陰極去極化劑的作用,加速了金屬的腐蝕。其反應為:

腐蝕產物FeS、Fe(OH)2等與水中的成垢離子共同沉淀成污垢,可造成注水設備及地層堵塞;同時還可把雜質引入原油中,使其性能變差。

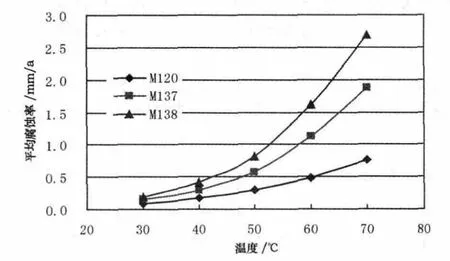

而該系統的溫度變化和介質的pH值對腐蝕產生著重要影響。采出水從油井到地面、再經過熱交換器進入摻水系統,在這一過程中溫度和壓力變化是較大的。在這三個接轉站的實際污水從分離器到熱交換器后全過程中溫度變化對腐蝕速率的影響趨勢,可以看見溫度對腐蝕的影響非常敏感,特別是50℃ 以后腐蝕速率急劇加快(圖3)。

圖3 溫度對腐蝕影響的預測曲線

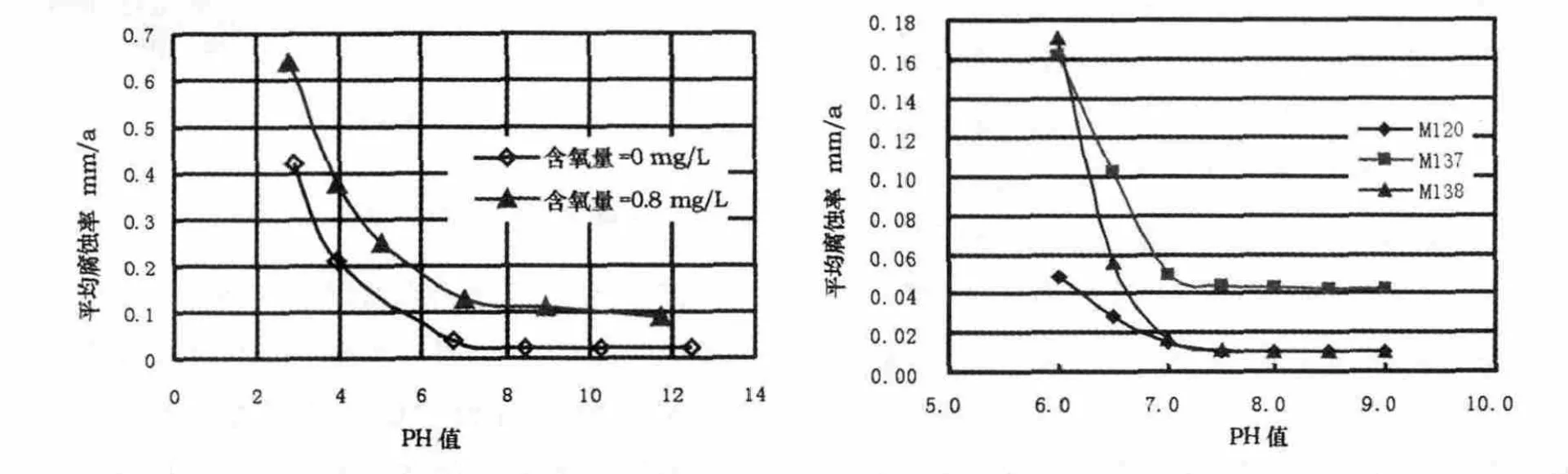

而pH值的高低直接關系到摻水系統腐蝕結垢的情況,從pH值與平均腐蝕率的實驗關系曲線清楚地看出:系統介質在pH值小于7.0時,對平均腐蝕率影響顯著;隨著pH值增大,平均腐蝕率明顯減小;同時回用污水中含有溶解氧時腐蝕更為嚴重(圖4)。

圖4 pH值對腐蝕的影響實驗曲線

4 結論與認識

1)摻水系統所用的采出污水富含鈣鎂離子、鋇鍶離子、鐵離子以及碳酸氫根離子和氯離子,加之水中具有較多的懸浮物和乳化油,當環境條件發生變化時(如壓力降低或溫度升高),就會加快化學反應,通過結晶作用或沉降作用形成碳酸鈣、硫酸鹽及各種鐵化合物和污泥等沉淀,從而導致系統的嚴重結垢。

2)系統回用水呈弱酸性,并含較高的游離二氧化碳,這是造成系統腐蝕的內在因素;加之SRB含量很高,又加劇了垢下腐蝕,在系統溫度和壓力升高時勢必造成系統腐蝕更趨嚴重。

3)八面河稠油區塊的摻水系統中 M120、M137、M138三座接轉站的高溫污水均缺乏基礎的水處理措施,因此需要進一步完善各接轉站回用污水的水處理流程,并加強防腐防垢技術的攻關研究。

[1]曹懷山,譚云賢,等.注水井腐蝕原因分析及防護對策[J].石油與天然氣化工,2010,39(02):151-154.

[2]姚亦華.地面注水管線腐蝕機理與預防措施研究[J].西南民族大學學報,2009(02):336-341.

[3]宋文玲,韓成林,等.宋芳屯油田注水系統管線結垢原因[J].大慶石油學院學報,2003,27(02):25-27.

[4]李家俊,劉玉民,等.油田回注水中硫酸鹽還原菌對金屬腐蝕的機理及其防治方法[J].工業水處理,2007,27(11):4-7.