650 MW核電機組凝汽器單側冷卻下汽機旁排投運分析

嚴 瀚 丁劍陽 顧洪波

(中核核電運行管理有限公司,浙江 海鹽 314300)

650 MW核電機組凝汽器單側冷卻下汽機旁排投運分析

嚴 瀚 丁劍陽 顧洪波

(中核核電運行管理有限公司,浙江 海鹽 314300)

本文主要通過對中核運行2廠1/2號650MW核電機組的GCT-C旁排閥及減溫減壓裝置熱力過程的介紹,分析在失去一列CRF水時,即凝汽器在失去一列冷卻水,在單側冷卻的情況下汽機旁排投運,此時相關熱工參數是否仍能滿足凝汽器設計要求。

GCT-C;汽機旁排;單側冷卻;熱力分析

1 蒸汽旁排減溫減壓過程熱力分析

本文只考慮650MW核電機組單根汽機蒸汽凝汽器旁排(GCT-C)排放管線全流量排放的情況。根據調試報告單根GCT-C最大排放流量約為351 t/h,《汽輪機旁路系統手冊》說明每臺旁路閥額定工況下容量為276.5 t/h。在蒸發器二回路側蒸汽達到最高壓力8.6MPa(a)時,單只旁路閥的最大排放蒸汽量不超過388.8 t/h。為保守起見,本節假設GCT-C排放流量為400t/h。

1.1 減溫水投入時GCT-C排放熱力過程

GCT-C蒸汽排放至凝汽器首先經GCT調節閥下游消音器及減溫減壓裝置進行減溫減壓,然后進入凝汽器擴容,最終進入凝汽器鈦管被冷凝成水。其過程可分為以下兩個熱力過程,實現以下兩個目的:

(1)減溫擴容:GCT-C蒸汽經排放管線在與凝汽器上側空間接口處進行噴水減溫擴容后變成低壓低溫蒸汽;

(2)釋放潛熱:低壓低溫蒸汽進入凝汽器,經鈦管冷卻成冷凝水;具體過程如下焓熵圖。

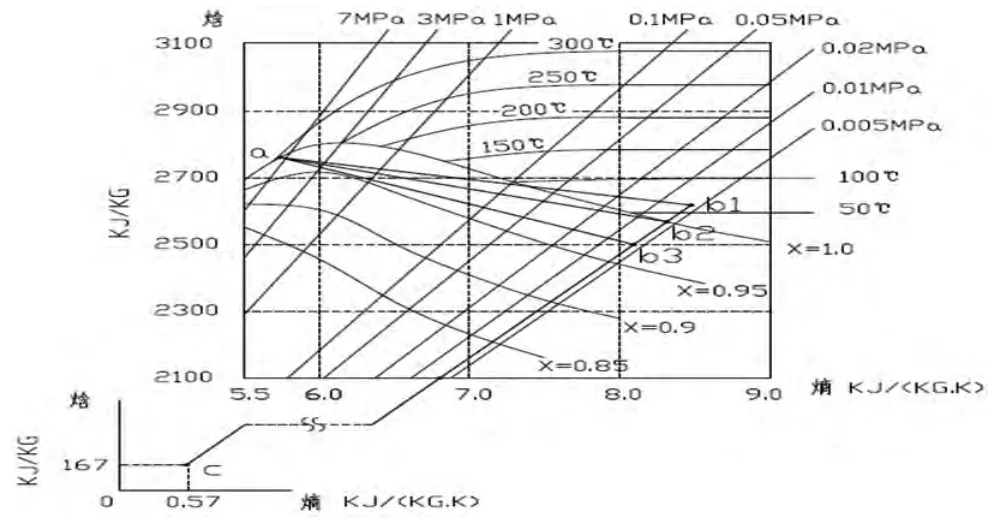

圖1 焓熵圖

a點為經GCT-C排放管線的新蒸汽參數點(7.6MPa、290.5℃、2765KJ/KG),b1、b2、b3點為蒸汽進入凝汽器上部空間擴容降壓后的可能參數點,c點為蒸汽經凝汽器鈦管冷凝后的參數點(6kPa、36.2℃、167KJ/KG)。

由于噴水減溫投入,故ab過程為焓降膨脹過程,在該過程中在膨脹初期蒸汽先進入濕蒸汽區,后由于壓力不斷下降最終可能進入過熱區b1,也可能一直處于飽和蒸汽區b2、b3,b點落在哪里取決于其冷卻水量。

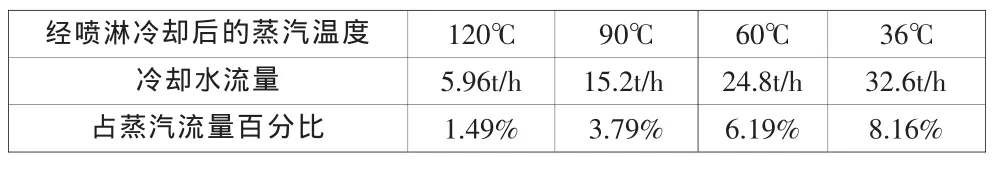

假設噴淋冷卻水溫為36.2℃(對應6kPa飽和汽壓)、GCT-C排放蒸汽流量400t/h,經噴淋冷卻后蒸汽溫度與對應冷卻流量關系如下表1:

可見,噴淋冷卻水對蒸汽的降溫效果非常明顯,少量的噴淋冷卻水即可達到很顯著的降溫幅度,但對蒸汽焓降影響并不大。

表1 經噴淋冷卻后蒸汽溫度與對應冷卻流量關系表

汽機旁排時經過了擴容膨脹、噴水減溫、鈦管冷卻三個過程。下表2為蒸汽流量351 t/h、冷卻水25t/h時各過程中蒸汽溫度及焓值的變化。

表2 蒸汽溫度及焓值的變化表

上表直觀的說明了:GCT-C排放蒸汽溫度的下降絕大部分是在擴容及噴水減溫過程中降低的,鈦管冷卻僅降低了蒸汽溫度12.9℃,只占總溫度下降值的4.9%。因此在GCT-C排放時只要噴淋冷卻水投入,汽機低壓缸及凝汽器將不會受到高溫蒸汽的沖擊,從溫度角度來講是安全的。

1.2 最低旁排噴淋冷卻流量

650MW核電機組《凝汽器技術規格書》指出凝汽器蒸汽溫度允許最高溫度為80℃。當凝汽器冷卻管泄漏或單臺循泵運行時,凝汽器需要單側運行,此時汽輪機允許最大負荷為額定功率70%,此時應保證凝汽器壓力不大于15kPa,排汽溫度不超過54℃。

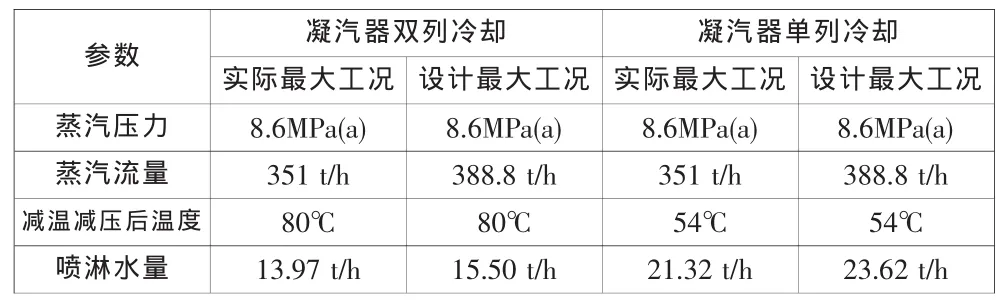

以下按照《汽輪機旁路系統手冊》蒸汽在最高壓力8.6MPa(a)下,按照排放溫度不大于80℃及54℃的要求,計算出在實際最大工況及設計最大工況下計算出最低旁排減溫水流量如下表3:

表3 實際最大工況及設計最大工況下計算出最低旁排減溫水流量表

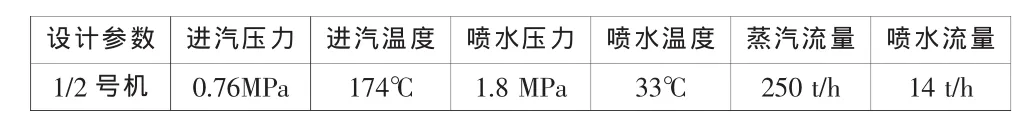

因此理論上要求凝汽器雙列冷卻時旁排減溫水流量應大于15.50 t/h,凝汽器單列冷卻時旁排減溫水流量應大于23.62 t/h,即可滿足凝汽器要求,旁排減溫水總流量應大于23.62*12=283.4 t/h。那么我廠旁排減溫水是否滿足上述理論要求呢?下表為1/2號機減溫減壓器設計參數:

表4 1/2號機減溫減壓器設計參數表

可以看到,1/2號機減溫減壓蒸汽流量設計偏小,只占額定負荷的75%Pn,未達到旁排設計85%Pn負荷要求。按照上表1/2號機設計蒸汽及噴水流量,可計算出1/2號機減溫減壓器出口蒸汽溫度為59℃。這一溫度已經超過凝汽器單側冷卻時最高溫度不能超過54℃要求,但仍滿足凝汽器雙列運行不高于80℃要求。可見1/2號機噴水量設計值明顯偏小。

2 凝汽器單側冷卻時蒸汽旁排對凝汽器的影響

旁排蒸汽對凝汽器的影響,主要分兩個方面,一是溫度的影響、二是壓力的影響。

對于溫度的影響在上節中我們已經分析了,旁排蒸汽溫度滿足凝汽器雙側運行設計要求(盡管1/2號機溫度裕度已為0)。1/2號機旁排蒸汽溫度超過凝汽器單側冷卻設計溫度,但這并不完全表明1/2號機旁排在凝汽器單側時不可運行,具體分析見本節第三小節。

2.1 旁排蒸汽對凝汽器的沖擊

現場布置上,旁排管線布置在低壓缸排汽口下部,接管位置標高約2m。而凝汽器鈦管布置在-7m層,目測旁排排汽口最下側距鈦管最頂端垂直距離至少3m。查看相關圖紙低壓缸排汽口至凝汽器鈦管上部這一巨大腔室內除布置有1/2號低加外,并未設置用于左右間隔的隔板,即內部處處是相通的。旁排的排汽應該能夠象低壓缸排汽那樣很順暢地流向左右任一循泵對應的鈦管冷卻區。因此個人覺得旁排管線與CRF循環水泵沒有特別嚴格的對應關系。

旁排進入凝汽器的汽流方向與鈦管呈水平關系,且水平間距至少3m,這樣旁排蒸汽與鈦管之間并不存在直接的作用力。

這里還要考慮旁排蒸汽流速的問題,旁排蒸汽是以臨界噴射狀態進入凝汽器的,其速度很高,達到音速。通常熱工蒸汽設計流速小于60 m/s,因此該流速相當驚人。但實際上音速的流速僅出現在減溫減壓器出口孔板處,一旦進入凝汽器腔室該速度將急劇下降。理由如下:

(1)凝汽器在旁排方向的截面積是減溫減壓器截面積的數十倍,根據質量流量守恒原理,蒸汽進入凝汽器后速度將很快下降。

(2)旁排蒸汽高速進入凝汽器后,在運動方向上受凝汽器內原有蒸汽沿運動方向反作用力,根據力學原理,此時蒸汽速度下降與蒸汽的質量有很大關系,質量越大,速度衰減的越慢。由于旁排蒸汽比容很大,單位質量很小,因此蒸汽流速也將很快下降。

如上述分析旁排蒸汽進入凝汽器后流速并不高且蒸汽密度很低,其動能也很低,對凝汽器的壓力沖擊應該可以接受。

還有一個問題,即新蒸汽降壓冷卻后處于過熱狀態,其比容應該比低壓缸排汽濕飽和蒸汽要大,從而可能影響凝汽器壓力,經查6KPa、120℃的過熱蒸汽對應比容為30.22m3/Kg,而正常低壓缸排汽比容為23.73m3/Kg,兩都相差不算太大,在15%負荷附近,對凝汽器真空影響應該較小,可以不考慮。

2.2 凝汽器單側冷卻原理

650MW核電機組凝汽器為單背壓、三殼體、單流程、對分表面式凝汽器。蒸汽流道采用上寬下窄布置,使得蒸汽能以合適的流速與鈦管發生熱交換。隨著蒸汽自上而下的流動,在流動過程中蒸汽不斷的被冷凝,因此越往凝汽器下側蒸汽量越小,為保證合適的蒸汽流速,蒸汽流道逐漸變窄。鈦管區兩側及底部設計了許多小的蒸汽分支流道,該設計是為了保證空間各處蒸汽所被冷卻的鈦管數量大致相等,避免出現局部蒸汽過度冷卻變成過冷水的情況。

管束中部設置有擋汽板隔出的空氣冷卻區,以使汽氣混合物及其非凝結氣體通過該區再次冷卻,冷卻后的不凝汽體通過空冷區的頂部由CVI真空泵抽走。設計上管束中部空氣冷卻區,比凝汽器入口壓力下的飽和溫度要低約4℃。

鈦管中間區是在整個凝汽器壓力最低區域,實際上蒸汽并非僅從鈦管上側進入鈦管區進行冷凝,而是由鈦管外側各個方向均勻地向鈦管中間區運動,其動力來自蒸汽自身冷凝形成的壓差。

兩列鈦管區是并列布置在凝汽器中的,之間未設置任何隔板,如果一列鈦管失去冷卻水,此時該列鈦管外側與中間區將無法形成冷凝壓差,蒸汽在該列形成汽塞無法流動,這樣兩列鈦管區將形成一個持續的壓差,所有蒸汽將向正常列鈦管中間區流動并冷凝,從而維持凝汽器處于真空狀態。同時由于單列鈦管冷卻有限,因此只能維持70%汽機功率。

2.3 旁排在凝汽器單側時可運行性分析

由于旁排設計噴水流量偏小,在設計最大負荷運行時減溫減壓器出口蒸汽溫度為79.9℃。已經超過凝汽器單側冷卻時最高溫度不能超過54℃要求。但這并不表明凝汽器單側時旁排完全不可運行。

《凝汽器技術規格書》中指出凝汽器單側冷卻時排汽溫度不超過54℃的要求并非出于對鈦管的要求,而是為了保證各列凝汽器低壓缸之間的溫差不至過大,否則將導致形變過大,危急設備主要設備的安全。設計上采用了汽側平衡管,保證了各排汽口之間的溫差<17℃。為達到這一要求,汽側平衡管截面設計得非常大2750mm*1750mm。

汽機旁排蒸汽進入凝汽器后還存在三種可能的輔助冷卻措施:

(1)低壓缸排汽冷卻旁排蒸汽;

(2)CAR低壓缸末級葉片噴淋水冷卻旁排蒸汽;

(3)凝汽器水幕保護水冷卻旁排蒸汽。

我廠汽機轉速只要超過600rpm后,第1、2種方式至少存在一種,或者都存在。溫度超過這樣可以保證排汽口溫度低于54℃,在此工況下凝汽器單側冷卻時旁排運行是可行的。

問題是當汽機轉速低于600rpm時,上述兩種可能的輔助冷卻措施均不可用。這種情況將會發生在機組啟動期間,反應堆已功率運行,處于GCT-C運行,而汽機尚末沖轉的情況下。此時凝汽器幾乎只存在旁排這一唯一的進汽,即以79.9℃溫度向凝汽器排汽,這勢必導致凝汽器低壓缸排汽口溫度超過54℃。

此時的輔助冷卻措施只有第3種方式,即凝汽器水幕保護。但凝汽器水幕保護投運是靠凝汽器溫度高ST觸發投運的,其定值為80℃,也即正常凝汽器雙側投運時的允許運行溫度,其ST定值設計并末考慮單側運行的情況。

因此對于1/2號機來講汽機沖轉并網期間是一個相對風險較高的狀態,此時若跳一臺CRF泵,將很可能導致凝汽器溫度超限。為了避免這種風險,建議只要GCT-C開啟即在DCS中強制開啟水幕保護閥,保證旁排溫度滿足要求。還應密切關注凝汽器真空、汽機參數,尤其需要確認低壓缸排汽口溫度<54℃、半側解列凝汽器與其相連接的低壓缸<17℃。

如無參數超限,可保持運行。當然保守起見,也可跳機后,手動降核功率至P10以下,并切至GCT-A控制。

3 總結

基于本文分析,有以下幾個結論:

(1)1/2號機旁排減溫水設計流量明顯偏低。該流量設計只考慮了最高負荷時的凝汽器溫度要求,但未考慮到凝汽器單側冷卻時的溫度要求,導致單側冷卻時排汽嚴重超溫;

(2)凝汽器水幕保護定值設計太高,不滿足凝汽器單側冷卻要求,建議由80℃修改為54℃;

(3)建議對1/2號實際的旁排噴淋流量進行測量,以便確認實際的旁排蒸汽溫度,并基于此提出針對性的措施;

(4)建議1/2號機一旦GCT-C帶負荷,即強制水幕保護閥門開啟。或者修改邏輯為GCT-C聯動水幕保護投運。以防止CRF泵跳閘后,凝汽器、低壓缸列間溫差過大,導致重要設備損壞。

[1]汽機旁排閥技術規格書[Z].Technical Specification for Turbine Bypass Valve.

[2]汽機旁排系統GCT手冊[Z].Turbine Bypass System(GCT)Manual.

[3]凝汽器技術規格書[Z].Technical Specification for650MWNuclear Power Condenser.

[4]SPEC 上海動力設備有限公司設計圖,1998 年版,圖號97702-0-0[Z].Design Drawing No. 97702-0-0, 1998, Shanghai Power Equipment Co, Ltd (SPEC)[Z].

Turbine Bypass Valve Operation Analysis under the Condition of Unilateral Cooling for 650MW Nuclear Power Condenser

YAN han DING Jian-yang GU Hong-bo

(CNNC Nuclear Power Operations Management Co.,Ltd., Haiyan Zhejiang 314300,China)

Based mainly on the introduction to the structure of GCT-C bypass valve and pressure&temperature reducing device as well as the thermal process at Qishan 2-1/2,this paper analyzes whether the related thermal parameters can still meet the condenser design requirements in case of loss of a train of Circulating Water(CRF),that is a train of condenser cooling water is lost and the turbine bypass is put into operation under the condition of unilateral cooling.

GCT-C;Turbine bypass;Unilateral cooling;Thermal analysis

嚴瀚(1981—),男,上海人,本科,工程師,核電廠運行工作。

丁劍陽(1978—),男,浙江人,本科,高級工程師,核電廠運行工作

顧洪波(1978—)女,江西人,本科,工程師,經驗反饋/人因工程師。

鄧麗麗]