B24W-6LED升降支架不良問題的研究改進(jìn)

劉清珠福建捷聯(lián)電子有限公司

B24W-6LED升降支架不良問題的研究改進(jìn)

劉清珠

福建捷聯(lián)電子有限公司

摘要:B24W-6LED顯示器引起客戶的強(qiáng)烈抱怨,不良現(xiàn)象是整機(jī)自動(dòng)下滑,改善迫在眉睫。為了降低市場抱怨,提高產(chǎn)品的品質(zhì)和降低成本,采用6sigma的分析方法找出不良的原因并導(dǎo)入改善對策。

關(guān)鍵詞:支架下滑;FEMA失效模式分析;摩擦力;螺絲鎖附力;電鎖扭力

1 B24W-6LED支架現(xiàn)狀

2014年至今廠內(nèi)不良率高達(dá)30.2%,存在支架下壓力偏小的問題,支架升到最頂端后會自動(dòng)下降滑落,目前在廠內(nèi)生產(chǎn)線制程及德國市場及倉庫均有發(fā)現(xiàn)此不良,2015年2月份廠內(nèi)發(fā)現(xiàn)不良10%,市場不良抱怨總共高達(dá)30.2%,造成返工、報(bào)廢、客訴賠償?shù)冉?jīng)濟(jì)損失高達(dá)三百萬人民幣。支架結(jié)構(gòu)圖如下圖1。

2 不良原因分析

2.1運(yùn)用FTA分析對可能引起支架升降功能的原因進(jìn)行分析:(如表1、表2)

表1:FTA分析表

表2:FEMA分析表

通過以上分析,主要失效模式為整機(jī)下壓力偏小,下面我們對其潛在引發(fā)根源做實(shí)驗(yàn)分析。

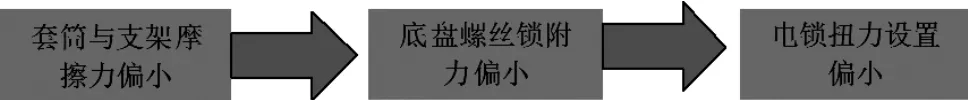

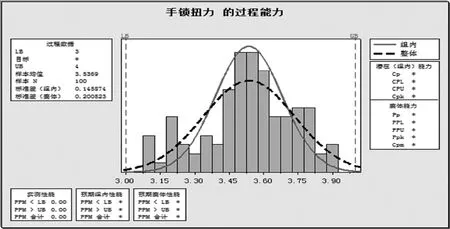

2.2首先對“套筒與支架摩擦力偏小”這一潛在引發(fā)根源進(jìn)行進(jìn)一步的分析:

考慮到客戶使用過程中都是用手鎖附底盤,故設(shè)計(jì)以下實(shí)驗(yàn)來驗(yàn)證手鎖底盤與電鎖底盤對整機(jī)下壓力是否有影響。

從測試結(jié)國得出:手鎖底盤與電鎖底盤得到的整機(jī)下壓力有很大的不同。

2.3手鎖扭力模擬實(shí)驗(yàn):

圖2:手鎖扭力CPK圖

取10PCS整機(jī),平躺拆卸底盤,做好標(biāo)識1,2,3……10;分別找10位測試人員,定義為A,B,C……J,分別手動(dòng)鎖附底盤,用扭力測試器測量手鎖底盤的扭力。

由圖2可以看出,模擬出的手鎖扭力大部分集中在3.54kgf左右,3.54+3σ=3.54+0.45=3.99kgf,考慮到扭力對Y的影響,定義其規(guī)格規(guī)格上限為3.80kgf。

底盤螺絲經(jīng)過運(yùn)輸,產(chǎn)線制程等環(huán)節(jié),會有一定程度的衰減,若衰減值過大會導(dǎo)致底盤不穩(wěn)固,整機(jī)搖晃,造成生產(chǎn)使用隱患。故測量衰減前與衰減后的扭力值。

表3:衰減前和衰減后扭力值

從以上數(shù)據(jù)可以看出,扭力衰減值范圍0.22~0.30kgf之間,

手鎖扭力實(shí)驗(yàn)分析圖3.54-3σ=3.54-0.45=3.09kgf,

已知當(dāng)螺絲扭力小于2.90kgf,底盤與支架就會出現(xiàn)晃動(dòng),故取扭力規(guī)格下限為2.90+0.30=3.20kgf。

綜上,底盤手鎖扭力3.50±0.30kgf

2.4整機(jī)下壓力DOE實(shí)驗(yàn)

從實(shí)驗(yàn)結(jié)果可得知:最優(yōu)參數(shù)組合絨布厚度[0.9521mm],彈片彈力[5.0kgf],考慮到廠家工藝及廠內(nèi)管控,取絨布厚度為[1.0mm],彈片彈力[5.0kgf]。

2.5彈片壽命測試

從FEMA分析中可以看出,彈片彈力衰減過大是影響整機(jī)下壓力的一個(gè)重要原因,下面我們對DOE實(shí)驗(yàn)中彈片進(jìn)行壽命測試

測量方法:

將整機(jī)固定于壽測機(jī)上,測試速度為6次/分鐘(升降一次為一次)Total3000次,每300次測量并記錄整機(jī)下壓力力值。從實(shí)驗(yàn)數(shù)據(jù)中可以看出,整機(jī)下壓力衰減比率≤15%,符合客戶要求。

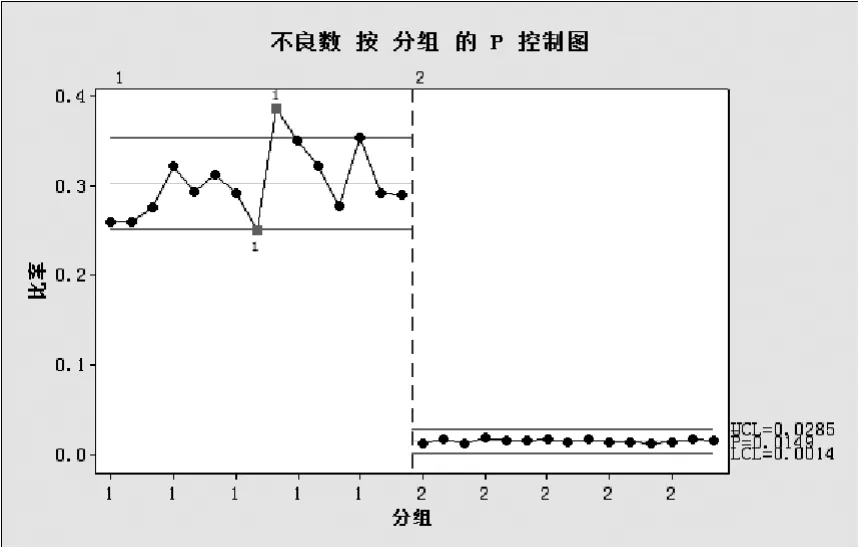

3.改善對策導(dǎo)入

以上實(shí)驗(yàn)分析得出改善對策底座螺絲電鎖扭力由10±2kgf調(diào)整為3.20~3.80kgf;絨布規(guī)格變更為1.0mm;彈片彈力變更為5.0kgf。

圖3:改善前后整機(jī)下壓力不良率對比:

從圖3(P管制圖)可明顯看出改善后整機(jī)下壓力不良得到了改善,并且得到了有效的控制。

4.支架下滑改善后的成效

節(jié)省總成本:=減少維修費(fèi)用+節(jié)省支架更換成本=10.51萬+194.27萬=204.78萬RMB。

5.總結(jié)和展望

通過本次專案運(yùn)作,運(yùn)用6sigma手法對實(shí)際問題分析,深刻體會到用科學(xué)方法去解決問題,才能得出最佳解決方案,隨著科技發(fā)展,顯示器的支架呈多樣性,規(guī)格參數(shù)的要求將更加精密,6sig?ma方法也應(yīng)用在我們支架設(shè)計(jì)的初始階段,列入研發(fā)的設(shè)計(jì)guideline中。