高溫高壓球閥球體的熱-結構耦合分析

□ 汪玉鳳 □ 柳棟梁 □ 史慶泰

1.蘭州理工大學機電工程學院 蘭州 730050 2.浙江宣達集團 浙江溫州 325100

球閥是一種以球體作為啟閉件,可借助手柄或其它驅動裝置驅動球體旋轉90°,使球體通孔與閥體通道中心線重合或垂直,實現全開或全關動作,常用的球閥從結構上可分為浮動球球閥與固定球球閥兩種。球閥的使用非常廣泛,在石油天然氣、煤化工行業、核工業等方面都有廣泛的應用[1]。球閥結構簡單,密封性好,能實現快速啟閉。球體作為球閥主要的承壓件,對整個球閥的使用性能是至關重要的,在生產實踐中,球閥球體強度的校核都靠經驗或者分析軟件進行,對于高溫高壓球閥,高溫產生的熱應力對球體材料的性能具有一定的影響,單純結構分析沒有考慮高溫對球體的影響是有缺陷的。筆者在有限元結構分析的基礎上,應用Workbench進行熱-結構耦合分析,對浙江宣達集團某型號900lb球閥的球體在400℃、8 MPa的壓力下進行全關閉狀態下的結構分析和熱-結構耦合分析,為球體的可靠性設計提供理論依據。

1 球體半徑的確定

根據密封圈材料的許用比壓,按密封面的必須比壓計算公式,初步確定密封面的寬度bM:

式中:bM為密封面的寬度,mm;qMF為密封面的必須比壓;c為與密封面材料有關的因數,對于鉻基硬質合金,c=3.5;K為在給定密封的條件下,考慮介質壓力對比壓值的影響因數,對于鉻基硬質合金,K=0.1;p為公稱壓力,MPa。

閥座密封圈的材料為鉻基硬質合金,許用比壓為[q]=150 MPa。 將以上數值代入式(1)中,運算得:

不管球閥處于開啟狀態還是關閉狀態,密封面與球體接觸面的寬度都不能小于bM。根據工況,球體強度如需加大,則可適當加大球體直徑。最終設計球體直徑為247 mm。因不考慮泄壓,球閥在關閉時,球體還承受溫度和壓力的作用,所以只對球體的關閉狀態進行結構和熱-結構耦合分析。

2 球體有限元模型的建立

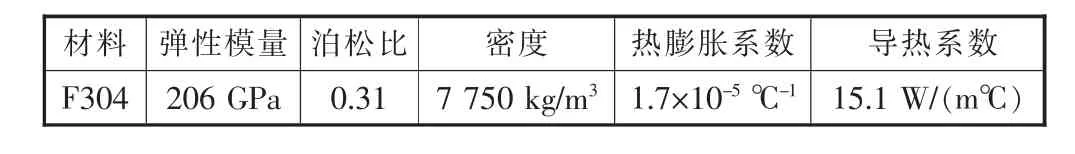

固定球球閥體,由兩端與球體連接在一起的固定軸承與閥體上的滑動軸承支承,球閥關閉時,在介質壓力的作用下,球體不會產生位移[2]。 應用 Solid Works軟件建立球體的三維模型,導入有限元分析軟件Workbench中,球體材料選用鍛造304不銹鋼,材料屬性見表1,采用自動劃分網格,共劃分網格節點數為17 450個,網格中的單元數為9 382個,三維模型如圖1所示。

▲圖1 球體三維圖

3 施加約束和載荷

根據有限元分析的要求,必須對有限元模型進行約束,才可使分析具有意義[3]。無論是結構分析還是熱-結構耦合分析,對于球體,在介質的壓力作用下,閥座密封圈產生位移,在彈簧預緊力作用下,密封圈始終壓在球體上,從而保證球閥的密封性能。球閥處于關閉狀態時,高溫介質將溫度和壓力直接作用于球體表面,按球體所能承受的最高溫度400℃和工作壓力8 MPa,對球體進行關閉狀態的熱-結構耦合分析和常溫下的結構分析。

表1 球體材料屬性

▲圖2 球體溫度云圖

▲圖3 球體結構分析應力圖

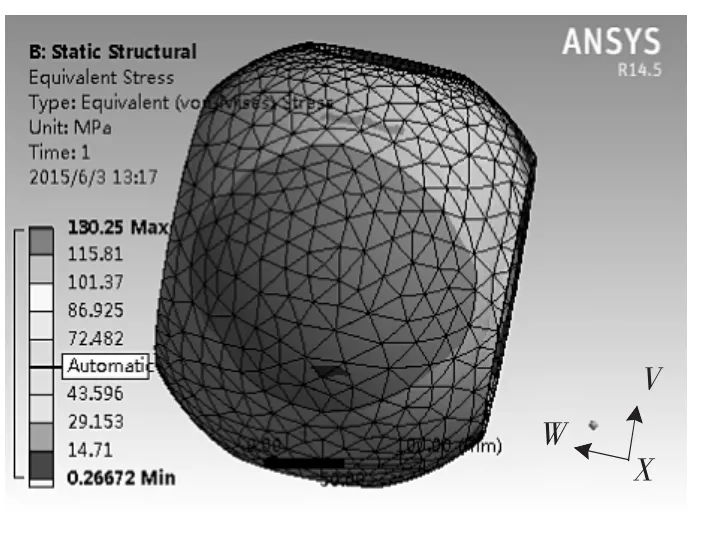

▲圖4 熱-結構耦合分析應力圖

4 分析求解及結果分析

(1)通過穩態熱分析模塊,得出球體的穩態溫度場分布如圖2所示。

(2)對球體進行結構分析,在球閥全關閉狀態下,對球體施加8 MPa的壓力,所得應力如圖3所示。

(3)對球體進行熱-結構耦合分析,將熱分析所得的溫度場加載到球體結構分析中,并且對球體表面施加8 MPa的壓力,分析得出應力如圖4所示。

由穩態熱分析結果可知,介質與球體表面直接接觸的位置,球體溫度分布如圖2所示,球體溫度最高達到400℃,球體最低溫度為204.25℃。由球體結構分析可知,球體的應力分布如圖3所示,球閥處于全關閉狀態時,球體在常溫下受到8 MPa的壓力時最大應力為89.09 MPa,最小應力為0.051 722 MPa,球體材料在常溫下的許用應力為137 MPa,結構分析得出球體的最大應力小于材料的許用應力,球體強度符合要求。當溫度場作為載荷加載到球體上作結構分析時,在熱載荷和結構載荷的共同作用下,球閥處于全關閉狀態時,球體的應力分布如圖4所示,最大應力出現在球體通道的側壁處和與閥桿接觸處,最大應力為130.25 MPa,最小應力為0.266 72 MPa,球體材料在400℃時的許用應力為107 MPa,球體的最大應力超過材料在400℃的許用應力,球體的強度不符合要求。

對球體尺寸進行設計改進,加大球體的直徑至260 mm,此時對球體進行熱-結構耦合分析,得出球體的最大應力為89.641 MPa,最小應力為0.648 81 MPa,球體最大應力小于材料的許用應力,強度符合要求。通過以上兩種不同邊界條件的分析得出,熱載荷作用下的最大應力占總應力的31.6%。由此可得,若只考慮單純的結構分析,對于球體的結構設計并不可靠。

5 總結

建立球體的三維模型,應用有限元軟件分別對球體進行結構分析和熱-結構耦合分析,得出球體穩態熱分析下的溫度分布圖、結構分析下的應力圖,以及在熱載荷和結構載荷共同作用下的球體的應力云圖。結果表明,球體的應力是由結構載荷和熱載荷共同作用下產生的,對球體進行熱-結構耦合分析,可確定球體強度。單純進行結構分析,對于球體強度的校核并不精確,溫度載荷作為影響球體應力的重要因素,不能忽略。因此,對球體的熱-結構耦合分析,能為球體的可靠性設計提供理論分析依據。

[1]陸培文.閥門設計入門與精通[M].北京:機械工業出版社,2009.

[2]石柯.球閥開啟過程的瞬態數值模擬與實驗研究 [D].杭州:浙江理工大學,2013.

[3]黃志新,劉成柱.ANSYS Workbench 14.0超級學習手冊[M].北京:人民郵電出版社,2013.

[4]梅益,王方平,劉喬英.采棉頭錐齒箱有限元熱-結構耦合分析研究[J].機械傳動,2011,35(2):17-19.

[5]何俊,賴玉活,羅錫榮,等.基于ANSYS Workbench的數控車床主軸系統熱-結構耦合分析[J].組合機床與自動化加工技術,2011(7):19-22.

[6]周密,楊田,謝俊,等.基于熱-結構耦合效應的閥體可靠性分析[J].四川大學學報(工程科學版),2009,41(5):187-192.

[7]劉洋,倪威,蔚海文.基于ABAQUS的高壓球閥球體的有限元分析[J].機床與液壓,2013,41(4):21-23.