六橫電廠焊接工程關鍵焊接技術

樂群立 李云成 夏力 陳培杰

1. 項目概況及焊接特點

浙江浙能六橫電廠位于浙江省舟山本島南面的六橫島東北部,距離舟山本島約40km,距離寧波北侖區大陸約16km,地處我國東南沿海,長江口南側,杭州灣外緣的東海洋面上。本工程建設兩臺1 000MW超超臨界燃煤汽輪發電機組,同步建設煙氣脫硫和脫硝裝置,并留有擴建余地。鍋爐主設備是由北京巴布科克·威爾科克斯有限公司(以下簡稱“巴威公司”)設計制造,汽輪機由東方電氣集團東方汽輪機有限公司設計制造,發電機由東方電氣集團東方電機有限公司設計制造,四大管道及汽機附屬管道由浙江省電力設計院設計。本公司負責設備的安裝和檢驗,主體安裝工程于2012年9月28日正式開工建設,2015年9月17日正式移交投產。

本工程為巴威公司設計制造的首臺百萬燃煤鍋爐,因此安裝焊接施工難度也增大,特別是后爐膛,焊口布置緊湊,部分焊口焊接時困難。本工程主要涉及的鋼種有T/P92、T/P91、HR3C及SUPER304等十幾種鋼材,鋼管的外徑為32~1 600mm、厚度為2~146.5mm。由于是超超臨界百萬機組,本工程現場安裝焊口數量眾多,受監焊口共141 386只,其中鍋爐側焊口127 538只,汽機側焊口13 848只。主體工程焊接還包括鋼結構、平臺扶梯、鍋爐密封焊接、煙風道制作安裝、低壓缸拼裝、凝汽器拼裝及安裝等,工程全貌如圖1所示。

2. 關鍵焊接工藝及新技術

圖1 工程全貌

(1)新焊材的運用 使用新型焊材(瑞士奧林康)代替SA335P92原有焊接工藝所采用的焊材(德國蒂森和英國曼徹特),并在原有P92焊接技術的基礎上進行了技術的改進研究,優化完善了P92鋼焊接技術,如圖2所示。通過六橫電廠項目的實施,各項技術指標均達到有關規定要求,實用化程度高。該焊接工藝的使用,在保證和提高焊接質量的同時,提高了P92鋼的綜合性價比。一是焊工在焊接時的可操作性更好,減少了焊接打磨與返修的成本;二是該焊材價格較低、采購周期短,節約焊接的成本;三是有利于促進焊材采購行業的發展,便于施工等特點。新型焊材、新工藝的使用讓焊工技能在一定程度上得到了飛躍,增強了施工的靈活性和可控性,并且在焊材選擇上有了新的方向,使公司應對突發狀況上有了新的應對方案,增強了公司的競爭力,對其他項目SA335P92安裝焊接具有借鑒和推廣價值。

圖2 焊接人員正在使用新型焊材進行SA335P92安裝焊口的焊接工作

(2)提高T91、T92小徑管焊口一次合格率 超超臨界百萬機組T91、T92馬氏體耐熱鋼焊口眾多,該類鋼焊接易產生各種缺陷,為提高焊接一次合格率,確保焊接工程質量,采用以下技術。

第一,改進氬弧焊收口操作方式。由于T91、T92鋼的合金成分很高,熔池凝固的很快,收口接頭難度大,考慮到這一點,我們將收口接頭處沿著焊接方向打磨成8~10mm長的斜坡狀,以利于焊接熔池過渡連接,如圖3所示。

嚴格按照焊接工藝卡的要求控制焊接電流和焊接速度,焊接電流不宜過大或過小,焊接速度適中。

采用合理的焊槍角度。加絲前,焊槍左右擺動先期預熱以確保兩側母材和底層焊縫金屬具有一定的溫度,保證鐵液的流動性,加絲完成后,繼續施焊5~6mm熄弧,期間不能停留。

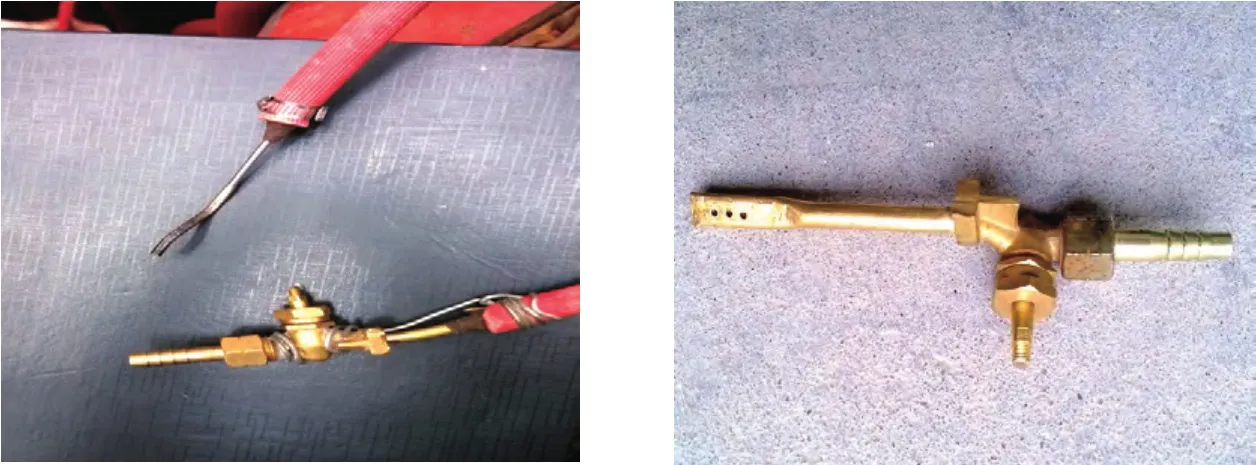

第二,改進充氬方法。利用廢棄的鎧裝熱電偶,將外套管壓扁到2mm左右,制作成專用充氬工具進行坡口內充氬,經驗證明效果非常好,如圖4所示。在同樣保證充氬效果的前提下,由于鎧裝熱電偶外套制作的充氬工具的外壁厚度比采用割刀制作的充氬工具薄的多,插入坡口充氬時不會影響對口間隙,且能適用于各種坡口的間隙,對口時在焊接工藝允許的范圍內盡量減小坡口間隙,有效地提高了焊接質量、工作效率和施工成本。

(3)熱段堵板閥兩側焊口焊后熱處理關鍵技術 熱段堵板閥閥體材質為A335P92、方型、較厚,與熱段管道壁厚相比厚很多,閥門兩側安裝焊縫離堵板閥很近(只有150mm),導致熱處理包扎難度大、溫度測點難以布控。為保證焊后熱處理的一次合格,對熱段堵板閥閥體左右兩焊口同時進行熱處理。每只焊口布置4根熱電偶進行控溫,另外在堵板閥閥體再布置2根熱電偶以監控防止閥體溫度超溫;每只焊口采用了5塊履帶加熱器,堵板閥閥體采用6塊履帶加熱器進行輔助加熱;采用一臺DWK—A—360型熱處理設備進行熱處理,其中熱處理機的4個爐號加熱8個點控溫,2個爐號4個點進行輔助監測,兩只焊口同時進行熱處理,如圖5所示。熱處理完成后焊接接頭經硬度、金相檢驗均合格。

3. 焊接設備應用情況

焊接設備大量選用了焊接特性良好、穩定可靠的山東奧太ZX7—400型逆變焊機和部分日本松下焊機,其中鈦管焊接采用了全自動氬弧自熔機器人,所有使用的焊機容量均能滿足焊接參數的要求。焊機由機化工區統一管理。施工區域的電焊機采用集中布置,每臺機組配置焊機約320臺,電焊機根據工程進度和工作量分布在鍋爐房和汽機房的各主要施工層以及地面組裝場地、配管場等位置,充分滿足了施工的需要。

圖3 收口方式

圖4 充氬工具

圖5 堵板閥熱處理

由于是超超臨界機組,用到的高合金鋼管材較多,相應的熱處理焊口數量也較多,本工程共20 516只熱處理焊口,熱處理工作量非常大。針對這種情況,配備了16臺DWK—A—360型熱處理電腦溫控設備,這些設備是都以集裝箱的形式布置,集裝箱內部裝有空調,避免由于晝夜溫差原因影響熱處理質量。熱處理設備主要布置在鍋爐爐頂大板梁、汽機房17m層、地面組合場、配管場,并根據工程進展情況靈活進行調配。

焊接練習房的設置:針對本項目工程鍋爐受熱面困難位置焊口數量眾多,為了確保焊工技能素質和技術水平穩定性,有效控制和保證焊接接頭質量,項目在開工前就專門布置了一間焊接練習房。針對鍋爐焊口的困難位置,在練習房內進行模擬練習,經考核合格方準上崗焊接。練習房設置了8個練習工位,8個練習工位架,8臺逆變電焊機,1臺座式砂輪機,4個排風扇,2個電源箱。

4. 焊接材料的應用和進口焊材的管理

項目部設立唯一的焊材庫,所有焊材統一管理。依據公司物資采購程序,焊材由項目物資部根據各施工單位的需求進行統一采購。焊材進貨、驗收由物資部焊材管理員負責,會同項目部質量專工、技術專工進行進貨驗證,驗證時要求外包裝完好、焊材質保書必須齊全,合金鋼焊材還需進行光譜復核檢驗。焊條驗收時,還需進行焊條端部的錐度檢查、藥皮的偏芯度檢查、藥皮剝離試驗和落地試驗等,合格后方能進入焊材庫。焊材庫設兩間庫房,即一間為焊材儲存間,另一間為焊材烘干發放間。焊材烘干庫房內設置遠紅外高低溫程控焊條烘干箱12臺,儲存間內配備4臺除濕器、1臺溫濕度計,棚頂布置30盞250W紅外線燈,儲存間地面鋪設防潮材料,保持庫內溫濕度在標準范圍內,焊材的庫房設施、環境能夠滿足焊材的儲存要求。焊材儲存間內焊材分區存放,分碳鋼區、合金鋼區和不銹鋼區,各區內堆放整齊,標識清析,不同批號焊材有明顯的物理間隔。焊材庫容量40 000kg,日發放能力為2 000kg。

(1)進口焊材的管理 進口焊材的訂貨必須采用國外大中型名牌焊材企業生產的焊材。進口焊材采購周期一般較長,為確保不影響現場施工的需要,要求提前一個月申報計劃采購。焊材應符合對應國家標準要求,每批購進的焊材,同型號、同規格的焊材要求同一批號。訂貨時,焊材制造廠必須提供產品質量合格證明書并進行相應的試驗,否則拒絕入庫。

(2)進口焊材的檢驗項目和方法 焊材必須包裝完好、標記清楚、不得雨淋受潮。審查質量保證書的內容:內容不詳、或制造標準不符、或與實物不符的拒絕驗收。質量證明書上必須有生產廠家的印章,否則無效。焊條、焊絲應包括型號、牌號、規格、制造標準、生產廠、生產日期、批號及化學成分等內容。

(3)進口焊材的復驗 所用進口焊材入庫前必須按批號進行光譜復驗,合格后方可使用。

焊條復驗的項目:第一,外觀檢驗:藥皮是否有裂紋、氣泡、雜質及剝落等缺陷,焊芯不應有腐蝕,焊條的偏心度,藥皮的強度等。

第二,工藝性能試驗:引弧的難易、電弧的穩定性、再引弧性能、飛濺的大小、脫渣性能。

第三,對合金鋼焊材熔敷金屬的化學成分進行光譜分析檢測。

焊絲復驗項目:第一, 外觀檢驗:表面是否光滑、有無腐蝕和其他缺陷。

第二,對焊絲的化學成分進行光譜分析檢測。

對于復檢不合格的焊材,項目物資部負責退貨。供應商若連續兩批不合格,則將其排除在合格供應商名單之外,不允許從其處購置焊材。

5. 結語

浙江浙能六橫電廠焊接施工,采用科學規范的焊接施工管理模式,以焊接專業組形式進行專項規范管理,嚴肅焊接工藝紀律,嚴把焊接質量關,注重過程的細節管理,所有焊口在鍋爐水壓試驗和試運行階段無一泄漏。