40萬(wàn)t/a 輕石腦油異構(gòu)化裝置關(guān)鍵焊接技術(shù)

桑梓心 于吉俊 魏樂(lè)

1. 工程概況及焊接特點(diǎn)

(1)工程概況 40萬(wàn)t/a輕石腦油異構(gòu)化裝置是業(yè)主新建的含硫原油加工配套工程的關(guān)鍵裝置之一,占地面積(以邊線為界)約4 000m2,項(xiàng)目投資3.8億元,其中鋼結(jié)構(gòu)安裝總量475t,工藝管線12 000m,總焊接當(dāng)量4.8萬(wàn)寸。投產(chǎn)后年產(chǎn)油氣42.51萬(wàn)t,操作彈性為60%~110%;裝置屬于甲類(lèi)生產(chǎn)裝置,由烴分離部分、反應(yīng)部分及公用工程三部分組成。原料為輕石腦油和PSA氫,主要工作介質(zhì)為天然氣、煉廠氣、石腦油、解吸氣、氫氣、硫化氫及蒸汽等,主要產(chǎn)品為異構(gòu)化油,副產(chǎn)品是釋放氣,工程全貌如圖1所示。

本裝置工藝管道材質(zhì)主要有:20、20G、L245、UNS N04400及A312 TP304等。

(2)焊接特點(diǎn) 首先,蒙乃爾合金UNS N04400材質(zhì)在常見(jiàn)裝置建設(shè)中很少出現(xiàn),焊工缺乏對(duì)此類(lèi)材質(zhì)管道焊接的經(jīng)驗(yàn),為了確保蒙乃爾合金UNS N04400材質(zhì)管線的焊接質(zhì)量,必須精心策劃和組織,否則很難達(dá)到一次焊接合格率98%的目標(biāo);其次,其他管道材質(zhì)比較常見(jiàn),焊工有焊接此類(lèi)管道的豐富經(jīng)驗(yàn),但是本裝置建設(shè)地點(diǎn)地處海邊,施工易受臺(tái)風(fēng)、海風(fēng)、海霧、下雨及高濕度天氣影響,需要制定相應(yīng)的有針對(duì)性的焊接防護(hù)措施,這樣焊接合格率才能得到保證。

因此,項(xiàng)目部把蒙乃爾合金UNS N04400材質(zhì)管道的焊接定為本項(xiàng)目關(guān)鍵焊接技術(shù)控制點(diǎn),把雨天及高濕度天氣的焊接作為質(zhì)量控制重點(diǎn)。

2. 關(guān)鍵焊接工藝及焊接質(zhì)量控制

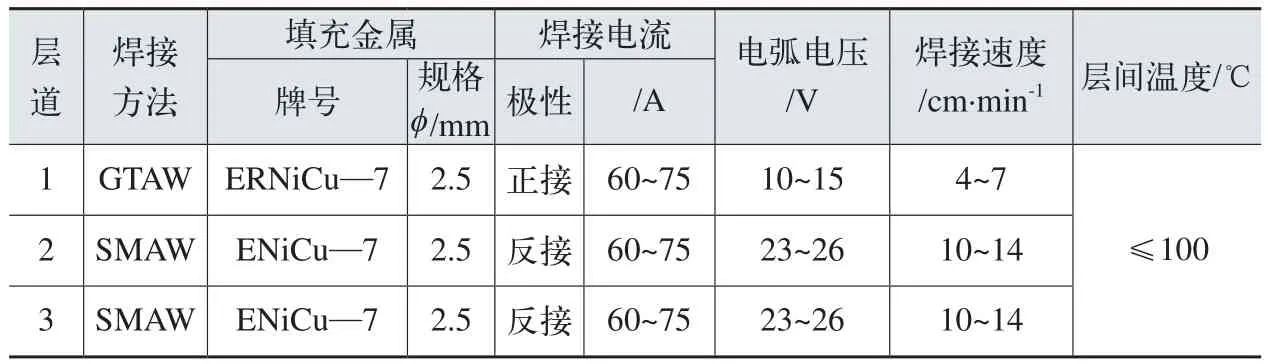

(1)關(guān)鍵焊接工藝 本裝置的關(guān)鍵焊接工藝主要體現(xiàn)在蒙乃爾合金UNS N04400材質(zhì)管道的焊接上,焊接參數(shù)如表1所示。

蒙乃爾合金UNS N04400材質(zhì)管道的焊接工藝主要從坡口打磨、焊口組對(duì)、焊接、焊后檢查幾方面進(jìn)行控制。

第一,施焊前需用角向磨光機(jī)(φ≤100mm的管件,內(nèi)表面用軸向磨光機(jī))對(duì)坡口表面內(nèi)外兩側(cè)表面20mm范圍內(nèi)的油、漆、銹、垢及毛刺等對(duì)焊接有害雜物清除干凈,坡口不得有裂紋、夾層等缺陷,打磨好后用丙酮清洗坡口及兩側(cè)30mm區(qū)域。

第二,管道焊縫組對(duì)時(shí),應(yīng)使內(nèi)壁平齊,其錯(cuò)邊量應(yīng)≤0.5mm。固定口組對(duì)應(yīng)優(yōu)先考慮仰焊部位的質(zhì)量,主要是內(nèi)壁錯(cuò)邊量、間隙大小,錯(cuò)邊量過(guò)大容易造成單邊未熔合,間隙過(guò)大容易造成底層凹陷,間隙過(guò)小容易造成未焊透,間隙應(yīng)選擇大于焊絲0.5~1mm為宜。組對(duì)時(shí)嚴(yán)禁強(qiáng)力組對(duì),以免產(chǎn)生附加應(yīng)力。

圖1 裝置建成后全貌

表1 焊接參數(shù)

第三,焊接時(shí)引弧必須在坡口內(nèi)側(cè)進(jìn)行,氬弧焊打底必須在管道內(nèi)側(cè)進(jìn)行充氬保護(hù),避免打底焊縫出現(xiàn)氧化現(xiàn)象,填充和蓋面時(shí),需根據(jù)打底層厚度確定是否需要背充氬進(jìn)行保護(hù),填充及蓋面收弧時(shí)要稍作停留,確保弧坑飽滿,并且每個(gè)收弧處均應(yīng)該進(jìn)行打磨,以清除收弧熱裂紋等缺陷,確認(rèn)無(wú)缺陷后再繼續(xù)焊接。

(2)焊接質(zhì)量控制 焊接質(zhì)量控制主要從人、機(jī)、料、法、環(huán)五個(gè)環(huán)節(jié)進(jìn)行控制。

第一,焊工必須持有特種設(shè)備焊接作業(yè)人員操作證,并且通過(guò)業(yè)主設(shè)置的焊工操作考試,取得上崗資格后方可施焊。焊工只能在合格項(xiàng)目對(duì)應(yīng)的施焊范圍內(nèi)作業(yè),不得超越其范圍作業(yè)。

第二,在使用前認(rèn)真檢查焊機(jī)狀態(tài),避免焊機(jī)帶病作業(yè),達(dá)到保證焊接質(zhì)量的目的。

第三,焊接材料的選用,須嚴(yán)格按照焊接工程師技術(shù)交底時(shí)下發(fā)的焊接工藝指導(dǎo)卡進(jìn)行選用,不許私自亂用焊材。焊材庫(kù)領(lǐng)用焊材時(shí)需填寫(xiě)焊材領(lǐng)用卡,并經(jīng)焊接工程師簽字認(rèn)可后,焊材烘焙發(fā)放人員方可進(jìn)行發(fā)放,從焊接材料的發(fā)放源頭杜絕焊材使用錯(cuò)誤的情況。

第四,管道焊接工藝嚴(yán)格按照焊接工程師下發(fā)的焊接工藝卡執(zhí)行,焊接參數(shù)必須依據(jù)焊接工藝卡的參數(shù)范圍進(jìn)行選取,避免因焊接電流、電弧電壓等參數(shù)選取錯(cuò)誤造成焊接質(zhì)量隱患。

第五,焊接環(huán)境出現(xiàn)如下情況時(shí),必須采取防風(fēng)擋雨措施,否則禁止施焊:風(fēng)速:氬弧焊>2m/s,焊條電弧焊>8m/s;下雨、大風(fēng)、大霧時(shí);空氣相對(duì)濕度>90%時(shí)。

雨天、高濕度天氣的焊接質(zhì)量控制要求:焊接時(shí)使用防風(fēng)擋雨棚,嚴(yán)禁冒雨施焊。使用質(zhì)量良好的保溫筒,每次取用焊條后立即關(guān)閉好保溫筒,避免焊條吸收濕氣,嚴(yán)禁焊接時(shí)手握焊條。少量發(fā)放焊條,控制領(lǐng)用焊條到進(jìn)行焊接的時(shí)間≤4h,宜控制在2~3h內(nèi)。

施工準(zhǔn)備及施工照片如圖2~7所示。

3. 焊接設(shè)備應(yīng)用情況

由于受施工現(xiàn)場(chǎng)條件限制,無(wú)法采用機(jī)器人焊接和自動(dòng)化焊接,我項(xiàng)目部在焊接蒙乃爾合金UNS N04400材質(zhì)管道以及不銹鋼材質(zhì)管道時(shí),考慮到該類(lèi)材質(zhì)管道容易出現(xiàn)的焊接起弧收弧缺陷,特選用了ZX7—400STG高頻氬弧焊機(jī),如圖8所示。其余材質(zhì)管道焊接選用ZX7—500S普通焊機(jī),如圖9所示。

現(xiàn)場(chǎng)選用ZX7—400STG焊機(jī)主要是綜合考慮了該焊機(jī)具有以下幾個(gè)特點(diǎn):體積較小且重量輕,便于現(xiàn)場(chǎng)移動(dòng)作業(yè);具有高頻引弧功能;氬弧焊參數(shù)調(diào)節(jié)精度較高;具有提前送氣、滯后停氣、時(shí)間連續(xù)可調(diào)等特點(diǎn)。

而ZX7—500S用于普通材質(zhì)管道焊接,主要是考慮到該焊機(jī)的具備以下幾個(gè)特點(diǎn):控制面板設(shè)計(jì)優(yōu)良,簡(jiǎn)單易懂;數(shù)字顯示,焊接電流可調(diào)精度1A;引弧電流可以單獨(dú)調(diào)節(jié),具有優(yōu)異的引弧性能;具有多種安全防護(hù)功能。

4. 焊接材料應(yīng)用情況

圖2 現(xiàn)場(chǎng)管道焊接

圖4 支管開(kāi)孔,管臺(tái)打磨

圖3 關(guān)鍵焊接部位焊接專家現(xiàn)場(chǎng)進(jìn)行指導(dǎo)

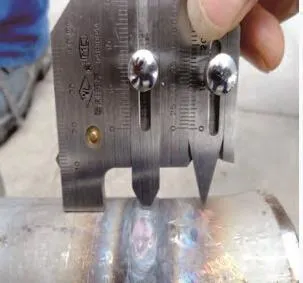

圖5 焊縫檢測(cè)

圖6 現(xiàn)場(chǎng)蒙乃爾合金焊接

圖7 蒙乃爾合金鋼焊縫成形

圖8

圖9

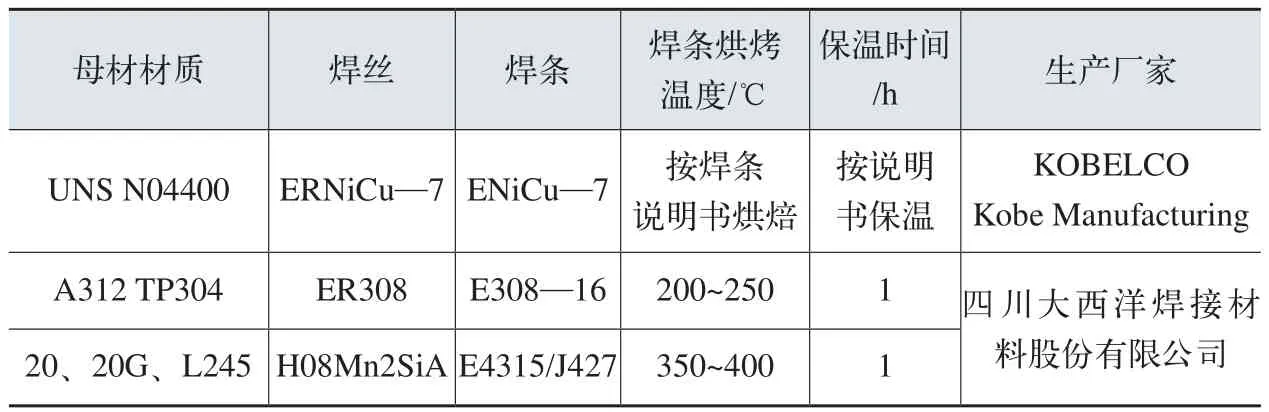

表2 焊材選用

項(xiàng)目部焊材選用情況如表2所示。依據(jù)多個(gè)項(xiàng)目的施工經(jīng)驗(yàn),我們?cè)诿赡藸柡辖餟NS N04400選用了日本進(jìn)口的神戶制鋼所生產(chǎn)的焊絲和焊條。A312 TP304及20、20G、L245則選用了四川大西洋焊接材料股份有限公司生產(chǎn)的焊絲和焊條。

選用的上述焊材具有如下特點(diǎn):第一,焊縫具有良好的抗裂性和力學(xué)性能。第二,容易引弧,焊條燃燒時(shí)電弧穩(wěn)定性良好,容易進(jìn)行焊接操作。第三,焊接熔池保護(hù)良好,容易獲得質(zhì)量良好的焊縫接頭。第四,焊接工藝性良好,可全位置焊接。第五,較好的焊接生產(chǎn)率,飛濺少,渣殼易脫掉。第六,焊條燃燒時(shí)產(chǎn)生的有害煙塵相對(duì)較少。

5. 結(jié)語(yǔ)

(1)通過(guò)對(duì)關(guān)鍵焊接技術(shù)的重點(diǎn)關(guān)注,最終蒙乃爾合金UNS N04400管道焊縫總數(shù)12道,共進(jìn)行RT檢測(cè)36張,合格36張,焊接一次合格率達(dá)到了100%,焊接質(zhì)量達(dá)到了質(zhì)量目標(biāo)要求。

(2)A312 TP304及20、20G、L245材質(zhì)管道焊接通過(guò)對(duì)人、機(jī)、料、法、環(huán)五個(gè)環(huán)節(jié)的嚴(yán)格控制, 焊縫RT檢測(cè)5925張,合格5896張,焊接一次合格率達(dá)到99.51%,焊接質(zhì)量得到了業(yè)主的一致好評(píng)。

(3)裝置于2014年2月19日一次投產(chǎn)成功,至今管道運(yùn)行狀況良好,產(chǎn)品質(zhì)量合格。