中頻感應設備在槍管尾座熱處理中的應用

2015-04-23 04:23:34于海濤

金屬加工(熱加工) 2015年17期

關鍵詞:工藝

■ 于海濤

我公司以往采用箱式爐對槍管尾座整體熱處理,在淬火溫度下,由于表面存在氧化脫碳,導致熱處理硬度不均。另外,槍管尾座外形不對稱,淬火變形難以校正。為此,我們購置了GPH-60晶體管式中頻設備,設計制作了專用感應器,不僅保證兩處閉鎖槽同時加熱,還有效控制加熱位置,防止周邊薄壁處過熱熔廢的質量問題。

1. 槍管尾座中頻感應加熱

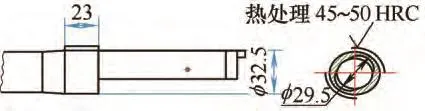

槍管尾座材質42CrMo,槍管尾座如圖1所示。槍管尾座局部熱處理硬度要求大于45HRC,感應部位壁厚4.5mm,周邊壁厚僅1.5mm,如采用高中頻感應加熱,由于透熱深,當厚處到溫后薄處已過熱熔廢。

圖1 槍管尾座

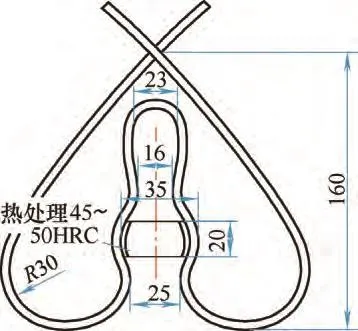

槍管尾座感應器如圖2所示,專用感應器形如葫蘆,以葫蘆內圓弧感應加熱尾座兩處閉鎖槽,相鄰閉鎖窩薄壁處恰葫蘆口與底側,遠離感應器銅管而不致過熱。

2. 中頻感應淬火參數

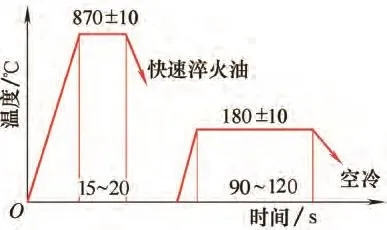

感應淬火輸入功率為60kVA,輸出振蕩電流為1000A。將淬火加熱溫度由原來(860±10)℃,改為(870±10)℃;感應加熱時間:15~20s。淬火冷卻介質采用快速淬火油,確保局部感應淬火硬度大于45HRC。

回火設備為RJJ-35井式爐,裝爐量100件,回火溫度為(180±10)℃,保溫時間:1.5~2h。

槍管尾座局部熱處理新工藝如圖3所示。

3. 新舊工藝對比

(1)槍管尾座采用原工藝時,表面存在氧化脫碳,導致硬度不均;采用新工藝以來,工件無氧化脫碳,硬度均勻,達到45~50HRC,滿足設計要求。

(2)槍管尾座原工藝淬火后變形0.15~0.20mm,校直困難;采用新工藝以來,工件局部熱處理無變形超差現象,全部達到設計要求。

圖2 槍管尾座感應器

圖3 槍管尾座局部熱處理工藝

猜你喜歡

中國特種設備安全(2022年5期)2022-08-26 09:19:32

礦產綜合利用(2020年1期)2020-07-24 08:50:40

山東冶金(2019年6期)2020-01-06 07:45:54

收藏界(2019年2期)2019-10-12 08:26:06

世界農藥(2019年2期)2019-07-13 05:55:12

世界農藥(2019年2期)2019-07-13 05:55:10

模具制造(2019年3期)2019-06-06 02:11:00

山東工業技術(2016年15期)2016-12-01 05:30:59

銅業工程(2015年4期)2015-12-29 02:48:39

新疆鋼鐵(2015年3期)2015-11-08 01:59:52