發電機支架斷裂原因分析

■ 焦麗,陳德良,徐向陽,葛保紅

某型柴油發動機用發電機支架在考核試驗過程中發生早期斷裂,服役時間約400h,在更換相同型號支架后試驗繼續進行。當考核試驗結束后發現該支架于相同部位再次發生斷裂。經了解該支架材質為優質20碳素結構鋼,經熱軋處理后直接銑削、焊接加工成形,直接投入使用。為了判明此次事故的原因,我們對前后兩次的失效支架進行失效分析。

1. 理化檢驗

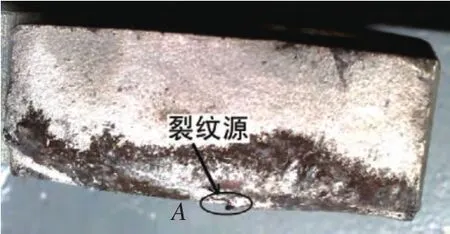

(1)宏觀分析 該支架結構及斷裂部位如圖1所示,可見斷裂發生于結構拐角處的支架耳部,裂紋與耳部垂直并貫穿支架壁厚,使耳部與支架主體完全分離開來(見圖2)。

將斷裂部位用丙酮清洗后觀察(見圖3),可見斷口基本與水平方向垂直,無明顯宏觀塑性變形痕跡,為正應力作用下的結晶狀脆性平齊斷口。斷面1/3范圍可見深褐色銹蝕產物,屬陳舊性斷口,為早期斷裂部位。其余2/3面積為淺灰色顆粒狀,并伴有金屬光澤,屬新鮮斷口,為最后斷裂部位。裂紋源位于耳部邊緣的A處。并可見以A點為輻射源的放射狀條紋呈不規則扇形擴展,其擴展路徑在銹蝕產物的作用下更為明顯。

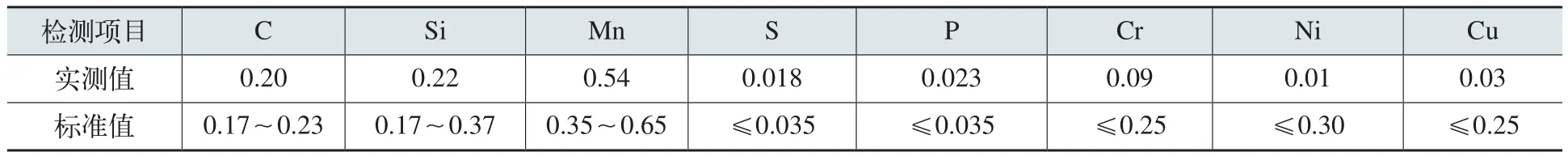

(2)化學成分檢測 在失效支架上取樣,對其化學成分進行檢測,結果見表1。可見其各元素含量均符合GB/T699—1999《優質碳素結構鋼》中20鋼關于各元素的要求,說明發電機支架材質本身無質量問題。

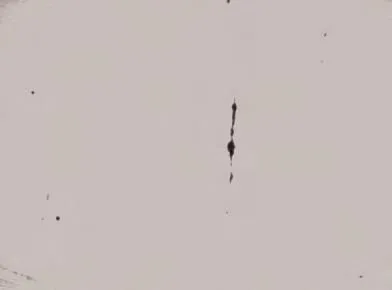

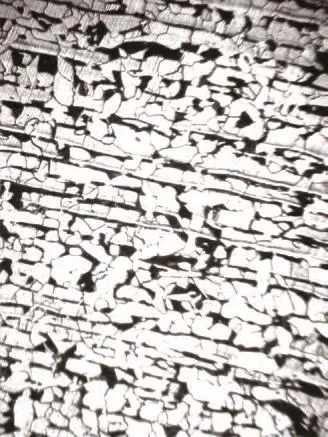

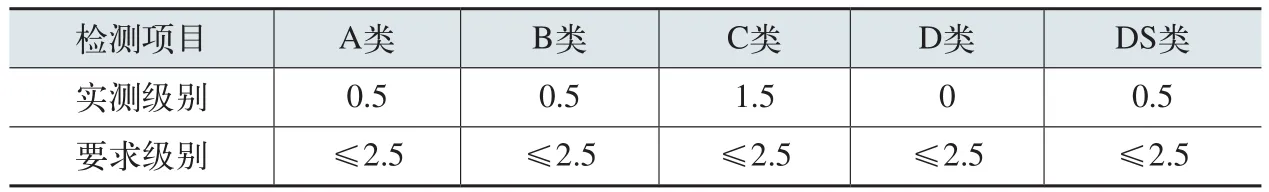

(3)非金屬夾雜物檢測 按照GB/T10561—2005《鋼中非金屬夾雜物含量的測定標準評級圖顯微檢驗法》要求,切取并磨制金相試樣,在光學顯微鏡下觀察其縱向磨面,檢測結果分別見圖4和表2,可見該支架非金屬夾雜物含量符合相關技術要求。

圖1 支架結構及斷裂部位

圖2 斷裂分離的耳部

表1 支架化學成分檢測結果(質量分數) (%)

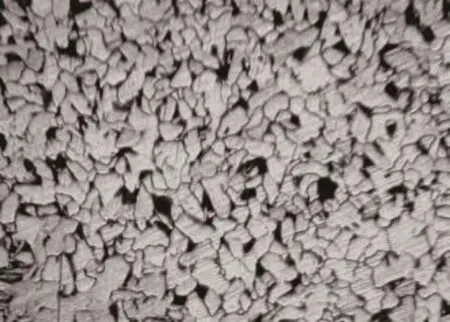

(4)金相組織檢測 在支架耳部取樣并檢測其金相組織為:鐵素體+珠光體(呈明顯帶狀分布)。晶粒度為6~7級。根據GB/T 13299—1991 《鋼的顯微組織評定方法》中帶狀組織評級圖:帶狀組織級別為:B系列4級(見圖5),屬于較嚴重的帶狀組織。

(5)布氏硬度測試 測得其布氏硬度為133HBW。因支架形狀尺寸的限制,無法對其取樣進行抗拉強度、伸長率和沖擊韌度等力學性能進行測試。只能從布氏硬度數值上初步了解其性能概況。但經以往大量試驗表明:帶狀組織對材料的抗拉強度和屈服強度影響并不大,但卻使垂直于軋制方向(即垂直于帶狀方向)的斷后伸長率、斷面收縮率,以及沖擊韌度的值明顯降低。

2. 綜合分析與討論

(1)帶狀組織的危害 從金相組織檢測結果可知材料中存在明顯的帶狀偏析。由于帶狀組織中相鄰顯微組織不同,性能也存在差異,強弱帶之間必然會產生應力集中,因而造成力學性能的整體降低,并且存在明顯的各向異性,在外力作用下易沿帶狀組織發生層狀撕裂,為材料的早期失效奠定了組織基礎。

(2)消除帶狀組織模擬試驗 我們按照20鋼的常規熱處理工藝對其進行正火處理,處理后的金相組織如圖6所示,可見帶狀組織得到明顯改善,說明該支架帶狀組織的成因是熱加工工藝不當,但經過適當的正火處理可以改善和消除。

(3)綜合分析 從支架外部結構的設計和加工來說,縱觀支架整體形貌,可見加工粗糙,焊縫明顯,隨處可見刀痕和坑洼,說明整體加工質量欠佳。由圖1中支架的結構和斷裂部位可看出,斷裂發生于橫豎鋼板的拐角處,此處原本就屬于結構設計的薄弱環節,本應有用于減小應力集中的圓弧過渡區域,但卻出現了明顯的加工臺階,如此明顯的機械加工缺陷無疑會造成應力集中區域,為裂紋的萌生和擴展打開了通道。

從支架的整體加工工藝看,熱軋鋼板使用前并未做正火處理,也未進行相應理化檢測試驗,造成帶有缺陷組織的原材料直接轉入下一道工序。另外,支架鋼板焊接之后也未做退火或正火處理,將不可避免地造成焊接殘余應力的存在,在一定程度上加快了支架的脆性斷裂進程。

3. 建議

第一,從支架的結構設計和加工上加大耳部拐角處的圓弧過渡區域,減小應力集中程度。第二,加大入廠原材料檢驗力度,避免不合格品流入。第三,改善熱處理工藝,保證材料的熱處理質量,避免出現組織缺陷。第四,對焊接件及時進行去應力退火,以保證產品質量。

圖3 斷口宏觀形貌

圖4 支架非金屬夾雜物形貌

圖5 支架顯微組織

圖6 支架正火后顯微組織

表2 支架非金屬夾雜物檢測結果 (級)