GCr15鋼行星輪軸的開裂失效分析

■ 牟懷飛,楊瑞,馮凱強

GCr15鋼制行星輪軸在使用過程中以及精磨過程中出現周向或環狀裂紋,個別零件裂紋貫穿表面。該批零件生產工藝流程為:棒材下料→球化退火→鍛造成形→機械加工→淬火、回火→機加精磨外圓→成品→清洗→防銹。熱處理要求硬度60~66HRC。淬火加熱所用設備為井式淬火爐,型號為RJJ-75-9D,所用工裝為自制工裝,每爐裝載量90件。加熱溫度850℃,保溫時間120min,煤油滴量為20~40滴/min(防止脫碳),淬火冷卻介質為L-AN46全損耗系統用油。油淬后以75℃熱水清洗并回火,回火所用設備為井式回火爐,型號為RJJ36-6,回火溫度為180℃,回火保溫時間120min。在裝配及精磨外圓過程中,部分行星輪軸出現裂紋,本文就此進行失效原因分析。

1. 討論與分析

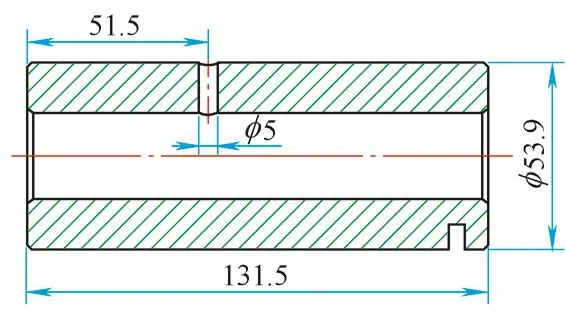

(1)宏觀斷口形貌 圖1為行星輪軸示意,圖2為失效零件。觀察發現,失效斷口平行于工件周向,斷面平齊,屬于脆性斷裂。根據撕裂棱特征判斷裂紋走向,發現斷口存在多個裂紋源,位于工件表面沿周向分布。

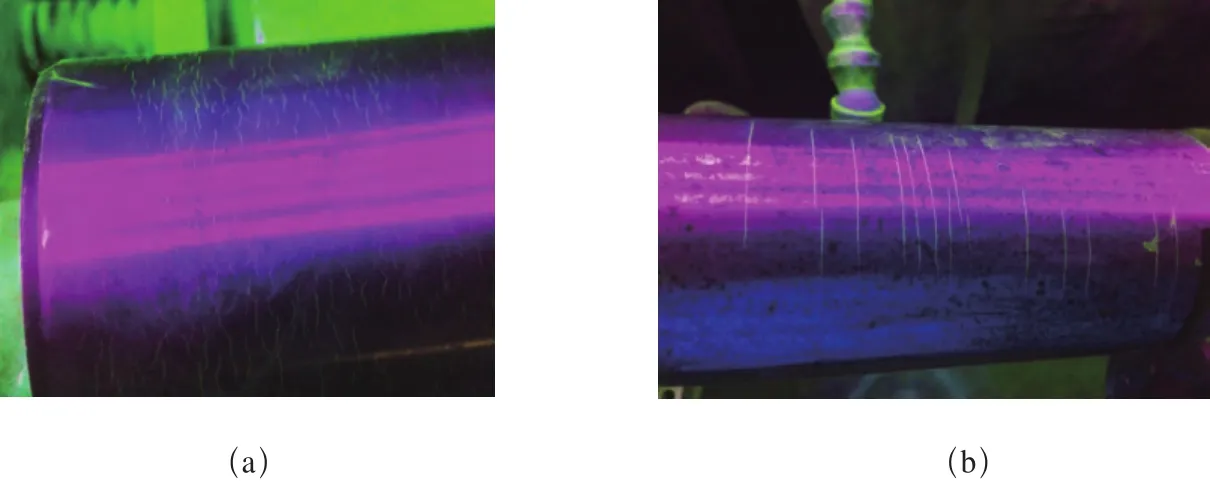

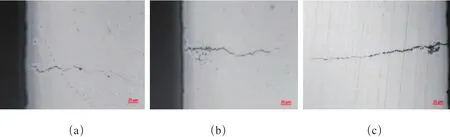

(2)無損檢測 對失效的行星輪軸以及成品庫房待用零件進行磁粉檢測,發現工件表面存在不同程度的裂紋,如圖3所示。圖3a裂紋呈龜甲狀,圖3b裂紋方向沿周向平行擴展,且垂直于磨削方向。

圖1 行星輪軸示意

圖2 失效的行星輪軸宏觀斷口

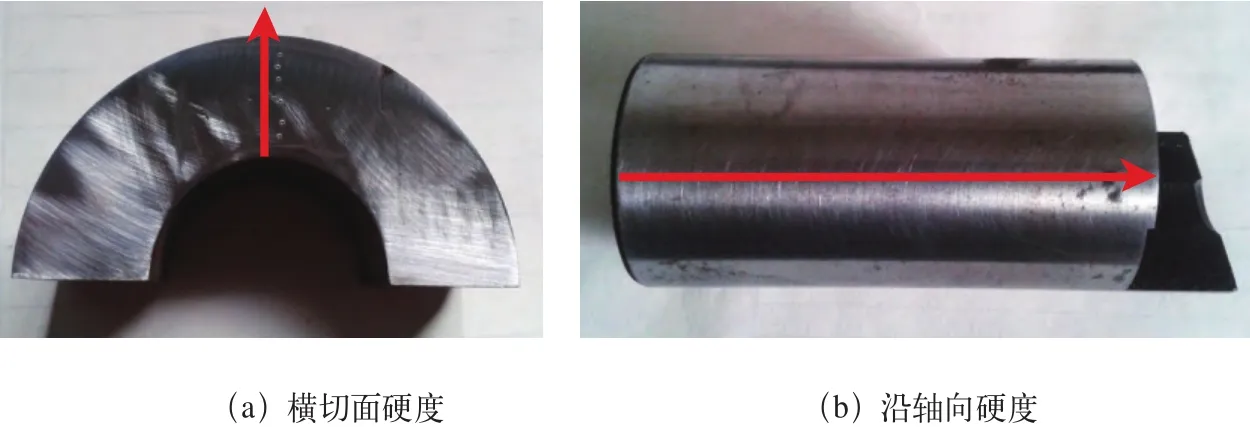

(3)硬度分析 對失效零件進行硬度分析,如圖4所示,沿箭頭方向分別為1、2、3、4、5、6測試點,對零件不同位置進行硬度分析,結果如表1所示。

表1結果說明,經過冷加工磨削后零件表面硬度值均勻且偏上限,符合零件硬度要求。零件橫切面硬度最低點為48HRC,說明零件已淬透。

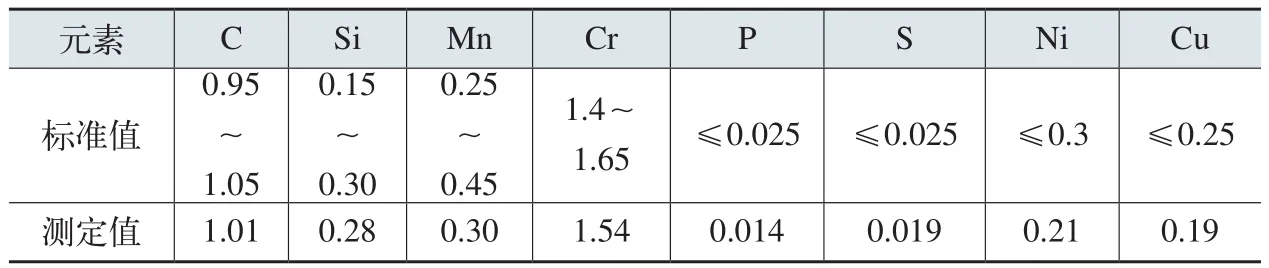

(4)化學成分分析 對行星輪軸的化學成分進行檢驗,結果見表2,其化學成分符合GB/T18254—2002《高碳鉻軸承鋼》的要求。

(5)夾雜檢測 在裂紋集中處切取一段制成金相試樣,按GB/T18254—2002《高碳鉻軸承鋼》進行非金屬夾雜檢測。由表3可知,行星輪軸材料所含非金屬夾雜物均符合GB/T18254—2002《高碳鉻軸承鋼》標準的要求。

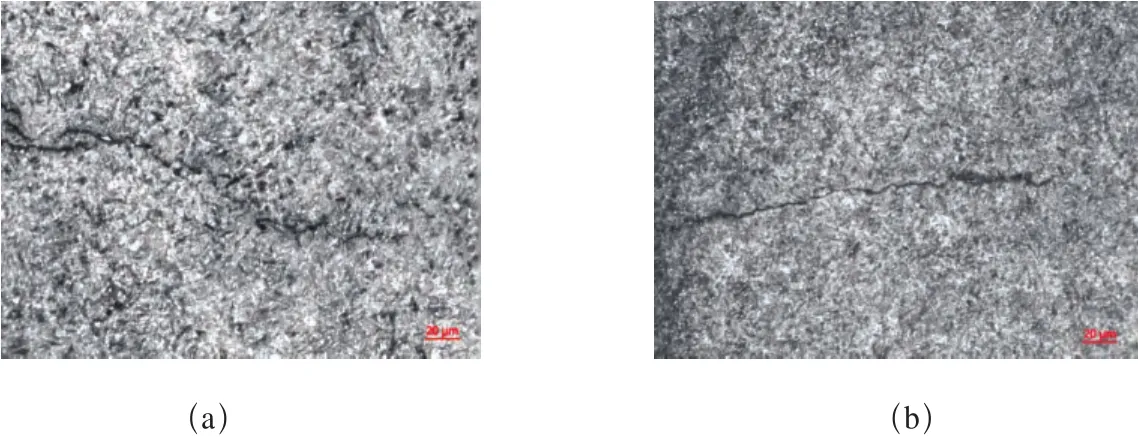

(6)金相組織觀察 表層裂紋及形貌:在對失效零件進行金相分析時,發現了許多由表面向內延伸的表面裂紋,裂紋長度在0.15~0.20mm之間,裂紋垂直于表面向內延伸(見圖5)。裂紋末端尖銳,沿晶界擴展,且裂紋兩側無氧化、無脫碳。圖5裂紋形貌曲折、間斷,而且裂紋體的有些部位出現了分叉現象,說明淬火時存在較大的內應力(包括組織應力和熱應力)。

觀察表層裂紋附近的金相組織,圖6中組織為細針狀馬氏體、隱針馬氏體、未溶解的碳化物顆粒,以及少量的殘留奧氏體。正常馬氏體應該是隱針狀馬氏體和少量細針狀馬氏體,均勻分布的細小碳化物顆粒以及少量的殘留奧氏體組織。圖6均顯示馬氏體針較明顯粗大,說明在熱處理過程中有過熱的傾向。

圖3 行星輪軸表面的裂紋

圖4 零件不同部位硬度分布

圖5 失效零件的表層裂紋

表1 零件不同位置的硬度值

表2 GCr15鋼化學成分(質量分數) (%)

表3 行星輪軸非金屬夾雜物檢測結果

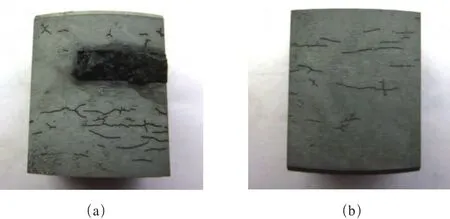

對試樣使用50%的鹽酸溶液進行熱酸蝕,使表面裂紋顯示的更明顯。由酸洗后的表面情況(見圖7)可知,行星輪軸表面有多條裂紋,呈現出與磨削方向垂直的平行狀分布。

2. 結果分析

(1)裂紋產生的原因 斷口的形貌分析及金相觀察說明,零件表面的裂紋多起源工件表面,且裂紋兩側無氧化脫碳現象,說明這些表面裂紋產生于淬火冷卻時或冷卻后。該批行星輪軸均為GCr15高碳合金鋼制造的薄壁零件,淬火時已淬透,因馬氏體與奧氏體比體積的差異以及奧氏體、馬氏體與碳化物熱膨脹系數的巨大差異,加之零件存在的過熱傾向,淬火時勢必產生較大的淬火應力,由于心部的馬氏體相變落后于表面,且馬氏體比體積大于奧氏體,因此增大了零件表面的拉應力,促使表層的張開型淬火裂紋向里擴展。

(2)磨削裂紋的確定 磨削裂紋是零件在淬火后精磨時,由于磨削表層的局部內應力(由淬火應力和磨削力共同決定)超過了材料的斷裂極限而產生的局部裂紋。磨削裂紋一般呈細密的且與磨削方向垂直的直線狀分布,或以龜甲形狀出現。雖然形態會有所不同,但磨削裂紋一般均存在于磨削表面較淺的范圍內。本試驗所觀察到的表面裂紋大多起源于零件的磨削面,且裂紋較淺,在無損檢測以及熱腐蝕后,表面裂紋形貌均符合磨削裂紋形貌情況。

在零件磨削過程中,由于磨削應力改變了零件內部高應力的分布狀態,使心部靠外區域中原來的壓應力變為拉應力,從而促進該處裂紋的萌生和擴展,所以裂紋雖屬于磨削裂紋,但不是開裂的根本原因,磨削只是促進了淬火裂紋的擴展,最終導致零件的磨削開裂。

3. 總結

(1)該批GCr15鋼制行星輪軸的開裂失效雖然發現于磨削工序,但磨削并不是零件開裂的根本原因,尖銳的機加工刀痕只是加劇了淬火應力的集中,促進了裂紋的擴展。

(2)零件加熱時的過熱敏感性,增大了淬火裂紋的萌生幾率,致使行星輪軸在較大的淬火應力下產生了表面裂紋。同時,淬火后未及時回火以及回火不充分,使零件長時間處于高應力狀態,促進了淬火裂紋的擴展。

4. 改進措施

采取以下改進措施,消除GCr15鋼行星輪軸的開裂現象:

(1)加強原材料的檢驗,確保其成分、組織及各種缺陷在標準允許的范圍內。控制球化退火及鍛造工序,保證淬火前的組織正常。

(2)提高淬火前零件的表面粗糙度,消除尖銳的機加工刀痕;淬火加熱時,控制裝爐量,避免溫度過高或時間過長,以免發生較嚴重的氧化、脫碳;零件遇不合格返修時,必須經過退火消應力處理。

(3)改變回火工藝,將原回火時間120min延長至180min。

圖6 裂紋附近的金相組織

圖7 熱酸蝕后表面裂紋形貌