大型龍門機床橫梁加工工藝研究*

李軍艦 念 勇 劉 杰 張 榮

(漢川數控機床股份公司,陜西 漢中 723003)

橫梁是龍門機床結構的主要支承部件,是機床的重要組成部分,其機械性能直接影響機床的精度。在加工及機床安裝調試過程中,橫梁經常因為自重及受載后發生變形,致使龍門機床直線度達不到設計要求,需要進行反復加修,影響生產進度。

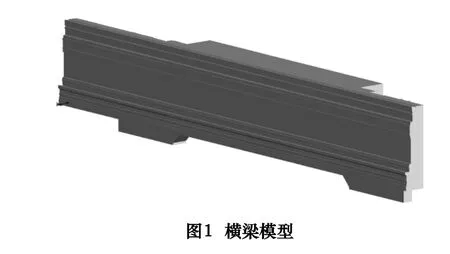

筆者公司龍門機床種類眾多,分為定梁龍門和動梁龍門兩大類,其結構雖然不盡相同,但加工方法及精度要求類似。下面以動梁龍門機床為例進行說明,定梁龍門不再贅述。筆者公司動梁龍門機床工作臺寬度最寬5000 mm,橫梁外形尺寸最大11700 mm ×2183 mm×1265 mm,重量最大35 t,屬于超大型零件(如圖1),其轉運、加工、檢測、裝配都需要適當的方法。橫梁的加工精度在整臺龍門機床的精度中占有舉足輕重的作用。

1 加工難點分析

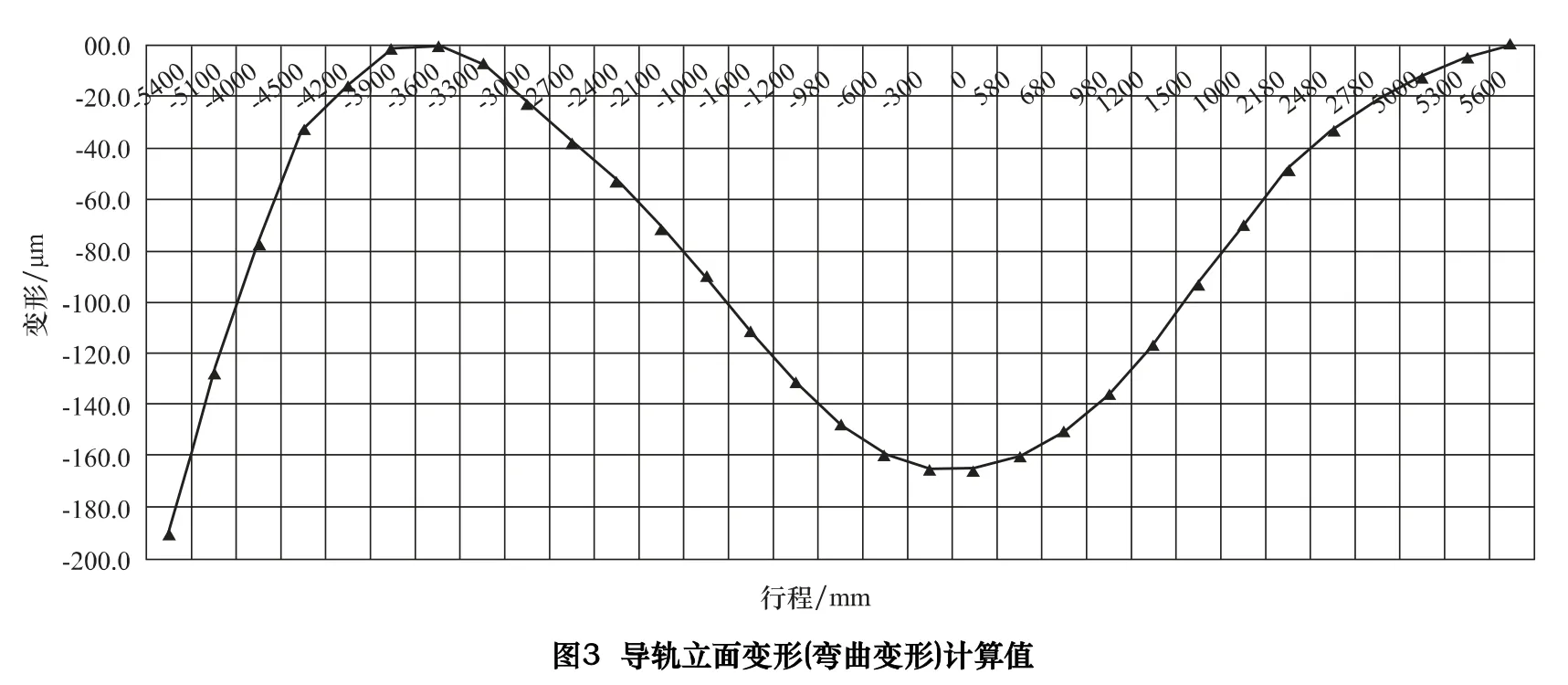

橫梁橫截面如圖2 所示,其導軌大面及立面、齒條安裝大面及立面、光柵尺安裝大面及立面長向直線度均為0.015 mm,相互平行垂直為0.020 mm,表面粗糙度均為Ra1.6 μm,精度要求很高。充分考慮到橫梁的結構特點、外形尺寸及重量,結合筆者公司設備,工藝難點及重點如下:

(1)由于橫梁長度為11700 mm,重量35 t,且兩邊懸伸大,轉運、吊裝、裝夾比較困難,如何合理安排工藝流程在減少工件的轉運、翻轉的前提下保證其加工精度為工藝難點。

(2)橫梁為機床的主要支承部件,克服其自重變形及滑鞍主軸部件運動產生的扭轉變形是橫梁加工最主要的工藝難點,尤其是這兩種變形量疊加的數值確定為主要難點。

(3)由于橫梁的精度直接影響機床的精度,因此保證橫梁的精度穩定性也是考慮的重點。

2 橫梁加工工藝流程

根據橫梁的結構特點及精度要求,結合筆者公司設備及工藝習慣,確定橫梁加工工藝流程如下:

鑄造毛坯→粗加工四周及導軌面→熱時效→半精加工四周及導軌面→清理、刷底漆→振動時效→半精加工四周面及導軌面→油漆→自然時效→超精加工導軌面、齒條面等重要面。

工藝流程分析:

(1)在橫梁加工過程中,安排3 次時效處理,一次熱時效,一次振動時效,一次自然時效,消除鑄件在鑄造時產生的應力和加工過程中產生的殘余應力,防止鑄件變形和產生裂紋,保證橫梁加工后尺寸及形位公差的穩定性。

(2)由于熱時效產生的變形大,因此在五面體龍門加工中心上粗加工四周及導軌面等留量7 mm。

(3)安排兩次半精加工,第一次四周及導軌面留量3 mm,第二次導軌面、齒條面、光柵尺面留超精加工量1 mm,其余各面及孔均加工成,充分消除加工過程中產生的殘余應力。

(4)超精加工時,按橫梁裝配時的狀態以立柱結合面為基準放在諾威納龍門車鏜銑復合加工中心上進行加工,根據橫梁有限元分析的變形曲線及實際測量的變形曲線綜合考慮進行反變形加工,并且消除重力對橫梁的影響,避免裝配時二次翻轉橫梁造成精度損失。

通過以上分析確定了橫梁加工工藝流程的正確性,按照以上加工工藝流程,能夠滿足大型龍門機床對橫梁的各項精度要求。

橫梁粗加工及兩次半精加工用普通加工方法在大型加工母機上均可進行,需要注意的是橫梁自重產生的變形量大,必須選擇合適的支撐點。超精加工時采用反變形法,這是橫梁加工時最重要也是最難以實現的地方。以下重點加以討論。

3 橫梁反變形加工

補償橫梁變形的常用方法是反變形法,就是使橫梁導軌面的幾何形狀成為橫梁彈性位移的倒影線,從而補償橫梁及其導軌因受自重力及滑鞍主軸系統重力產生的彈性變形。反變形加工難點是要找到變形曲線輪廓,我們在實際應用中采用有限元分析和實際檢測相結合的方法得到橫梁的反變形加工曲線。

3.1 橫梁有限元分析

先不考慮鑄件本身缺陷,僅考慮橫梁受滑鞍主軸部件等外力作用引起的變形。

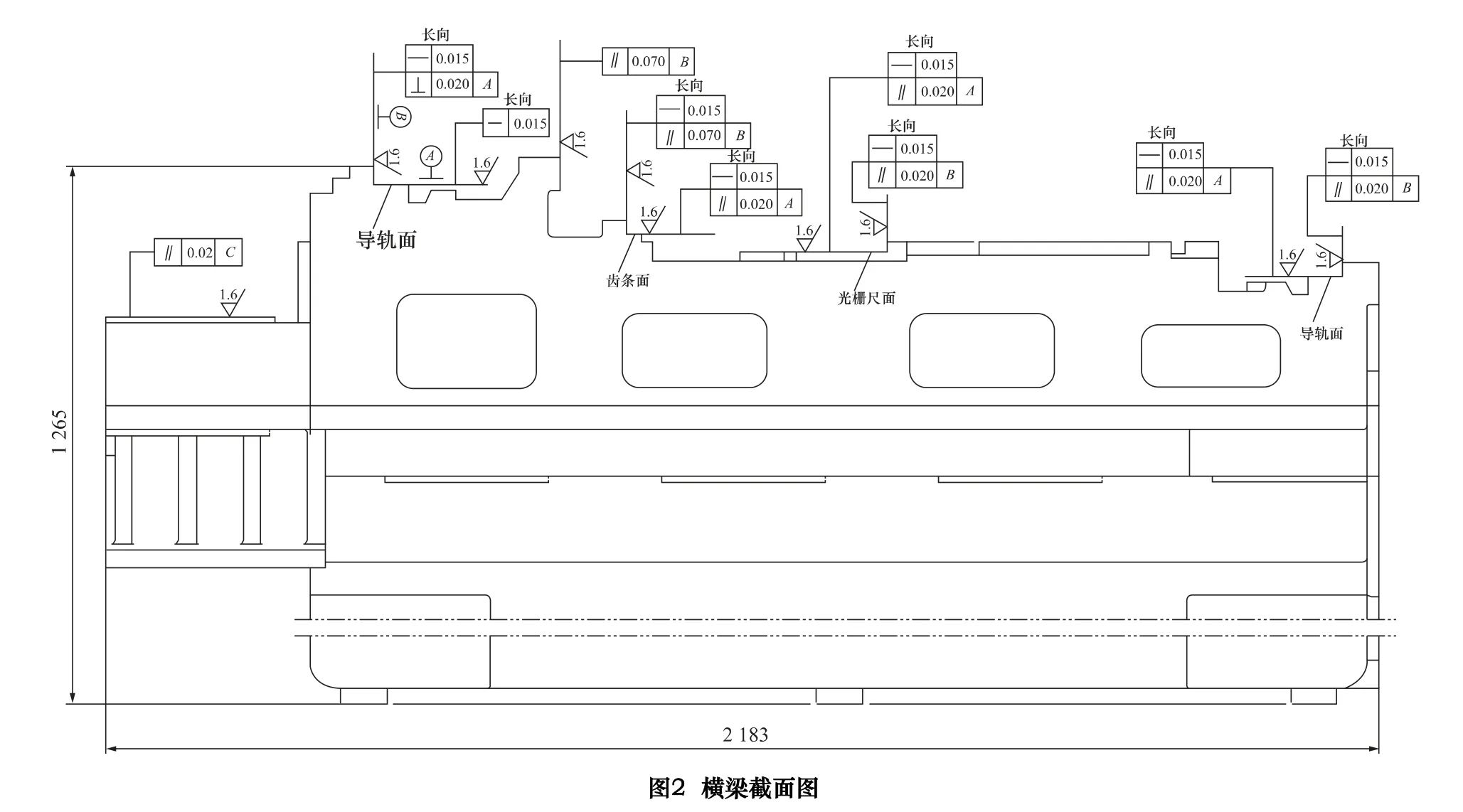

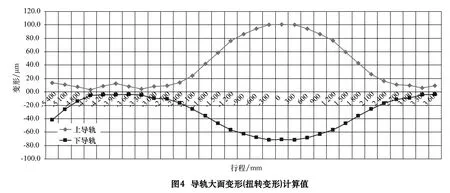

首先用SolidWorks 軟件建立橫梁的三維模型,然后將此三維模型導入ANSYS 軟件進行有限元建模并求解。為簡化計算,將滑鞍主軸部件簡化為位于其重心位置的質點,計算時只需輸入重量即可。滑鞍主軸部件和橫梁直線導軌滑塊安裝位置之間用無質量的剛性桿連接,橫梁用四面體單元進行網格劃分。計算彎曲變形時,采用一端固定另一端浮動的約束形式。計算扭轉變形時,采用兩端固定的約束方式。為全面了解橫梁的變形,在滑鞍主軸部件全行程上每隔300 mm計算一次變形量。得到變形曲線如圖3、圖4 所示。

3.2 實際檢測

半精加工后,將橫梁放在廠房內自然時效15~20天,模擬橫梁工作狀態在諾威納車鏜銑機床上固定并找正基準面(如圖5 所示),上專用工裝用雷尼紹儀檢驗導軌立面及大面實際變形量,即為考慮材質分布不均橫梁自重變形的實際曲線。

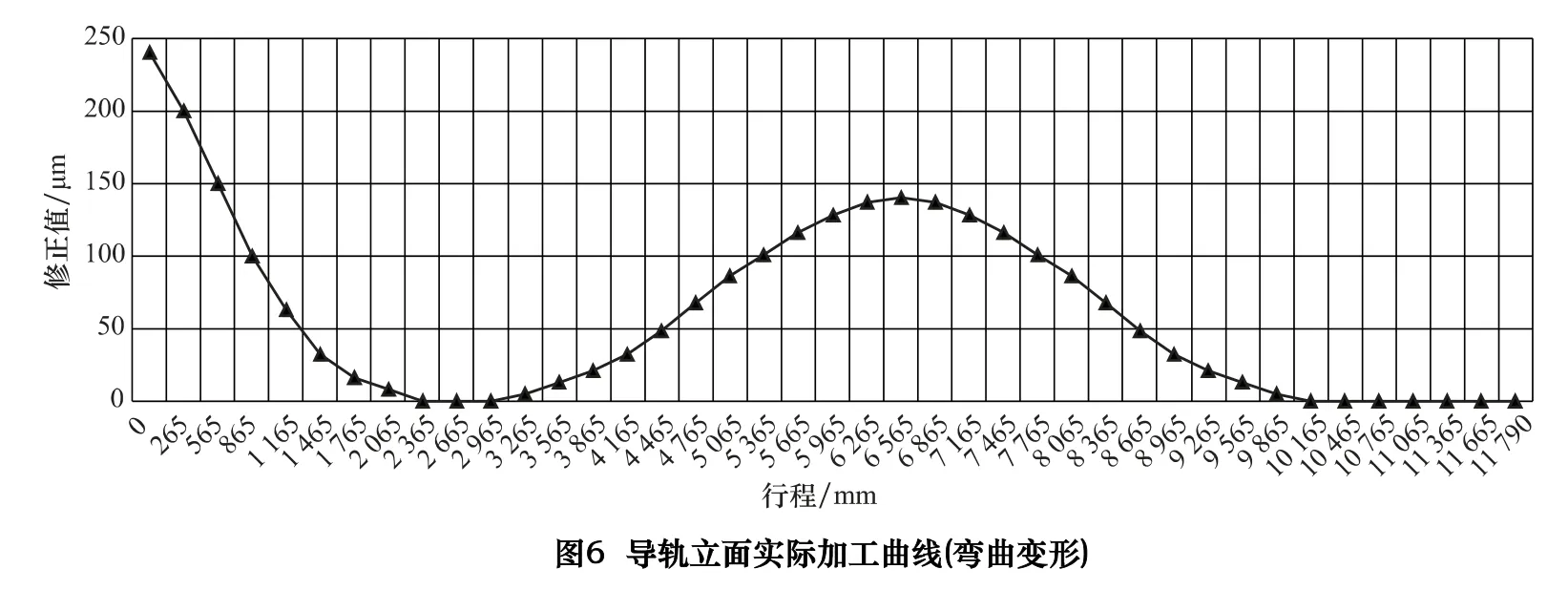

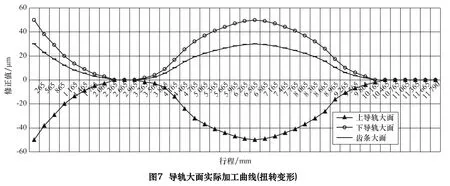

3.3 曲線擬合

將有限元分析得到的曲線相對于0 線鏡像,得到不考慮橫梁自重時的橫梁變形曲線,與實際檢測得到的曲線做減運算,得到實際加工時的曲線,如圖6、圖7所示。

由圖6、圖7 可以看出:①上、下導軌立面、齒條立面加工成中凸,最大值0.14 mm;②上導軌大面加工成中凹,最大值0.05 mm;③下導軌大面加工成中凸,最大值0.05 mm;④齒條大面加工成中凸,最大值0.030 mm;⑤曲線左端為刀庫側,在橫梁結構中懸伸最大,變形量也最大。

依據實際加工曲線利用MasterCam 或UG 進行加工程序編制。

3.4 反變形加工具體過程

(1)用雷尼紹儀檢驗諾威納龍門車鏜銑復合加工中心,檢驗項目:機床水平面內直線度,不合適時調整;Y 軸最小移動脈沖當量值(最小設定單位)。

(2)將橫梁按圖5 所示安裝在諾威納機床上,拉表找正兩導軌大面,11790 mm 尺寸兩端在0.01 mm內,找正兩導軌立面后用擠鐵擠緊,不允許用壓板壓緊,防止因壓板產生的變形。

(3)在橫梁不重要面上(如護罩安裝面)上試刀加工驗證程序,加工完成后拉表檢驗,與編程曲線相對比驗證程序正確性,要求每隔300 mm 記錄一次數據進行比較。

(4)按驗證正確的程序精銑兩導軌大面及立面,齒條大面及立面。

合理安排時效,達到完全釋放材料自身應力及因各序加工造成的應力。采用有限元分析從理論上分析實際工作狀態下受力,結合現場加工情況及鑄件材質分布狀況,三者綜合考慮,擬合出一條正確的變形曲線,根據此曲線采用反變形法精加工橫梁。

4 結語

反變形法加工橫梁既消除了因自重及受外力作用引起的變形,又使得橫梁一次加工出即可滿足裝配中幾何精度要求。避免了盲目的反復加修,加快了機床的裝配速度,提高了機床的精度,降低了成本,為筆者公司大型龍門系列機床產業化提供了有力的技術保障,并為其他類似大件的反變形加工提供了加工參考。

[1]曹巖,池寧駿.Solidworks 2007 產品設計實例精解[M].北京:機械工業出版社,2007.

[2]王新榮,陳永波.有限元法基礎及ANSYS 應用[M].北京:科學出版社,2008.

[3]柯明揚.機械制造工藝學[M].北京:北京航空航天大學出版社,1996.

[4]白傳悅.機械制造基礎[M].西安:陜西科學技術出版社,2003.

[5]王愛玲.數控機床加工工藝[M].北京:機械工業出版社,2006.

[6]李樹明,高東強.數控機床加工編程技術[M].西安:陜西人民出版社,2002.

[7]李體仁.UG NX 6.0 數控加工經典案例解析[M].北京:化學工業出版社,2009.

[8]陳學翔.UG NX 6.0 數控加工經典案例解析[M].北京:清華大學出版社,2009.

[9]王睿.MasterCam9.0 實用教程[M].北京:人民郵電出版社,2003.

[10]張灶法,陸斐,尚洪光.MasterCam X 使用教程[M].北京:清華大學出版社,2006.