基于華中數(shù)控的磁流變拋光機床工藝過程設(shè)計與開發(fā)*

唐小會 陳 華 鄭永成 羅 清 黃 文 吉 方

(中國工程物理研究院機械制造工藝研究所,四川 綿陽 621900)

磁流變拋光是近十多年才發(fā)展起來的一種高確定性柔性拋光技術(shù),是獲得超光滑光學(xué)表面的理想工藝之一「1-3]。它主要利用磁流變拋光液在高強度梯度磁場時變成具有粘塑性的Bingham 介質(zhì),形成具有一定形狀與硬度的“柔性磨頭”,通過控制柔性磨頭與工件之間的相對運動,在柔性磨頭與工件表面相接觸的區(qū)域產(chǎn)生很大的剪切力,從而實現(xiàn)對工件表面材料的去除[4]。

磁流變拋光使用的刀具是“柔性磨頭”,而“柔性磨頭”不同于常用的加工刀具,目前數(shù)控機床加工中仍普遍采用的手動試切對刀法不適用于柔性磨頭的對刀。常規(guī)的手動標(biāo)定方法很難避免人為因素如操作方法、技能等的不同所帶來的標(biāo)定結(jié)果的不一致,而采用普通的測量方法也很難實現(xiàn)“柔性磨頭”的精確測量,因此必須基于通用數(shù)控系統(tǒng)開發(fā)與“柔性磨頭”相關(guān)的專用功能:自動標(biāo)定磨頭尺寸、精確建立磨頭與工件之間的相對幾何關(guān)系,以便自動建立工件坐標(biāo)系為磁流變拋光實現(xiàn)數(shù)控編程奠定基礎(chǔ)。

1 磁流變拋光的工藝特點

磁流變拋光是一種計算機控制的確定性拋光過程[5],基于計算機控制光學(xué)表面成型(CCOS)的工藝方法,在確定材料去除模型的基礎(chǔ)上,結(jié)合加工前測量的工件面形,根據(jù)選定的駐留時間計算方法,計算出駐留時間并完成路徑規(guī)劃,然后通過數(shù)控機床完成加工過程。磁流變拋光過程中,浸入深度是影響拋光效率以及元件表面粗糙度的重要因數(shù)之一[6]。為了保證加工結(jié)果面形與預(yù)期面形的一致性,必須保證加工過程中拋光輪和工件之間的恒定間隙,即需要保證柔性磨頭的一致性和準(zhǔn)確性,因此實際加工過程中,柔性磨頭需要精確標(biāo)定,工件需要準(zhǔn)確定位。

2 柔性磨頭標(biāo)定機構(gòu)

根據(jù)上述工藝過程描述可知,在相同工藝條件下,需要對柔性磨頭的高度進行精確標(biāo)定。在拋光頭結(jié)構(gòu)設(shè)計中增加柔性磨頭標(biāo)定機構(gòu)輔助實現(xiàn)磨頭精確標(biāo)定[7]。柔性磨頭標(biāo)定機構(gòu)包括高精度測量探頭和探頭移動機構(gòu)兩大部分,如圖1 所示。探頭移動機構(gòu)安裝在帶動拋光輪Z 向移動的機床Z 向執(zhí)行機構(gòu)上,并且探頭移動機構(gòu)可以相對于Z 向執(zhí)行機構(gòu)(拋光輪)上下運動,從而實現(xiàn)測量探頭在兩個工作位置(工作位、準(zhǔn)備位)之間切換。測量探頭的工作位置與拋光輪下面拋光點W 的高度差H 是恒定的,并通過機械結(jié)構(gòu)保證。在進行柔性磨頭標(biāo)定和工件位姿測量等輔助工藝工程時,探頭移動機構(gòu)相對于Z 向執(zhí)行機構(gòu)(拋光輪)下降,測量探頭處于工作位(如圖1);在進行光學(xué)元件拋光時,探頭移動機構(gòu)相對于Z 向執(zhí)行機構(gòu)(拋光輪)上升,測量探頭處于準(zhǔn)備位(如圖1)。

3 工藝過程設(shè)計

3.1 柔性磨頭標(biāo)定工藝設(shè)計

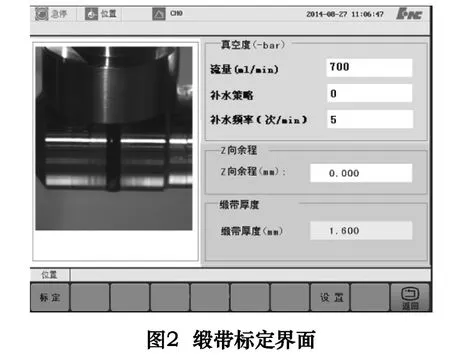

柔性磨頭標(biāo)定采用對刀器、雷尼紹高精度測量探頭結(jié)合機床的G 指令和M 指令功能實現(xiàn)緞帶自動化標(biāo)定流程。操作者在圖形化的緞帶標(biāo)定界面(如圖2)根據(jù)去除率輸入緞帶厚度P 和控制磨頭的循環(huán)系統(tǒng)參數(shù),并啟動磨頭循環(huán)系統(tǒng)。監(jiān)測循環(huán)系統(tǒng)的工藝參數(shù),等待循環(huán)系統(tǒng)穩(wěn)定后,啟動“緞帶厚度標(biāo)定”自動程序,用對刀器效驗實際緞帶厚度與設(shè)定緞帶厚度是否相同。如果標(biāo)定緞帶厚度與設(shè)定值相同,標(biāo)定過程結(jié)束;如果實際緞帶厚度偏小或偏大,調(diào)整磨頭控制參數(shù),然后繼續(xù)等待循環(huán)系統(tǒng)穩(wěn)定后觀察實際緞帶厚度,直到實際緞帶厚度與設(shè)定緞帶厚度相同,以保證緞帶厚度達(dá)到光學(xué)元件拋光工藝要求。緞帶標(biāo)定操作流程如圖3 所示。緞帶標(biāo)定流程中“標(biāo)定緞帶厚度”是影響緞帶標(biāo)定結(jié)果一致性的關(guān)鍵環(huán)節(jié)。

緞帶標(biāo)定操作流程中“標(biāo)定緞帶厚度”步驟的具體流程是:首先探頭移動機構(gòu)(如圖1)帶動測量探頭下降到探頭工作位,機床Z 向執(zhí)行機構(gòu)(如圖1)向下移動Z 軸,帶動安裝在Z 軸上的測量探頭向下接觸水平安裝的對刀器,精確標(biāo)定測量探頭接觸對刀器時的位置并記錄坐標(biāo)Z0,測量探頭上升到探頭準(zhǔn)備位,機床Z 向執(zhí)行機構(gòu)向下移動Z 軸,帶動安裝在Z 向執(zhí)行機構(gòu)上的拋光輪向下移動,同時帶動拋光輪上的緞帶向下移動,逐步接近對刀器,直到拋光輪工作點W 下降到Z0 -H+P 位置時停止,此時拋光輪工作點W 與對刀器之間的距離正好為設(shè)定的緞帶厚度P。“標(biāo)定緞帶厚度”環(huán)節(jié)的運動步驟繁多,采用手動方式實現(xiàn)比較繁瑣,而且容易引起因操作失誤導(dǎo)致的拋光輪碰撞等安全隱患。而緞帶厚度是影響磁流變拋光去除率的重要參數(shù)之一[7],把“標(biāo)定緞帶厚度”設(shè)計為固定循環(huán)G 指令可以有效提高機床的易操作性和安全性,而且保證了緞帶標(biāo)定結(jié)果的一致性。

3.2 工件位姿測量工藝設(shè)計

磁流變拋光是一種計算機控制的確定性拋光過程,因此需要建立精確的工件坐標(biāo)系,即建立光學(xué)元件拋光的磨頭相對元件加工起始點在機床坐標(biāo)系的位置坐標(biāo)。

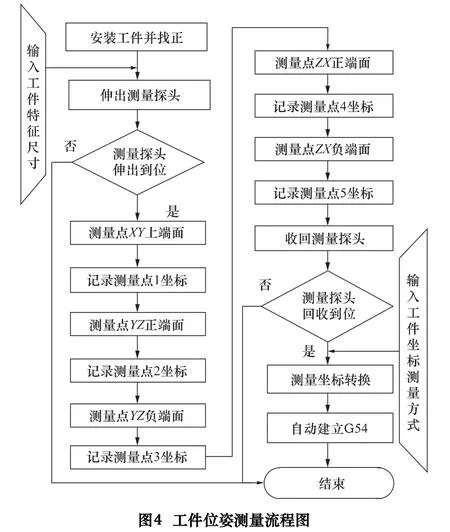

由于大型光學(xué)元件一般為400 mm ×400 mm 左右,尺寸較大,在水平工作臺上對稱安裝比較困難。為簡化元件裝調(diào)難度,采用柔性磨頭標(biāo)定機構(gòu)中的高精度測量探頭分別測量光學(xué)元件的XY 上端面、YZ 左端面、YZ 右端面、ZX 前端面、ZX 后端面等5 個端面,并實時記錄各測量點的X、Y、Z 坐標(biāo),然后結(jié)合測量探頭與磁流變拋光磨頭之間的位置關(guān)系,通過坐標(biāo)轉(zhuǎn)換矩陣建立元件拋光的起刀點在機床坐標(biāo)系中的位置,并把工件坐標(biāo)系的值自動寫入G54。工件位姿測量流程如圖4 所示。

不同的工藝路徑規(guī)劃策略采用的工件起刀點不同,如常用的螺旋線拋光路徑規(guī)劃通常以工件上表面的回轉(zhuǎn)中心作為工件坐標(biāo)系原點,之字形拋光路徑規(guī)劃通常以工件上表面的左下角作為工件坐標(biāo)系原點。為簡化操作,把工件位姿測量流程歸一化,針對不同的工藝路徑規(guī)劃策略,采用不同的坐標(biāo)變換方式自動適應(yīng)工藝規(guī)劃對工件坐標(biāo)系的要求。

4 工藝流程自動化方法

針對不同的數(shù)控系統(tǒng),工藝流程的自動化方法各異。840D 等國外的高檔數(shù)控系統(tǒng)針對鉆孔、端面測量等專用流程一般都有通用固定循環(huán)G 代碼或宏程序[8],用戶直接調(diào)用或進行適應(yīng)性改造就可以使用。華中數(shù)控目前還沒有針對專用流程設(shè)計開發(fā)通用的固定循環(huán)G 代碼或?qū)S煤瓿绦颍仨毟鶕?jù)工藝需求自己開發(fā)。

4.1 華中數(shù)控工藝過程自動化方法

華中數(shù)控實現(xiàn)工藝過程自動化的方式主要有三種,一種是數(shù)控宏程序,一種是固定循環(huán)G 代碼,一種是利用UG、Pro/E、Cimatron、MasterCAM、PowerMILL 等世界知名CAD/CAM 軟件自動編程。由于磁流變拋光專用工藝流程自動化的目的主要在于簡化操作過程,降低操作難度,而且固定循環(huán)G 代碼編程方式具有程序靈活性大,容易實現(xiàn)參數(shù)化和系列化,程序調(diào)試方便等優(yōu)點,因此采用固定循環(huán)G 代碼方式實現(xiàn)工藝流程的自動化。下面詳細(xì)介紹用華中數(shù)控固定循環(huán)G 代碼實現(xiàn)磁流變拋光專用工藝過程的方法。

4.2 華中數(shù)控固定循環(huán)G 指令開發(fā)方法

(1)變量定義

華中數(shù)控系統(tǒng)變量分為全局變量、局部變量和系統(tǒng)變量。全局變量的序號為#50~#199;當(dāng)前局部變量的序號為#0~#49,0 層局部變量為#200~#249,1 層局部變量為#250~#299,以此類推,直到7 層局部變量為#550~#599;系統(tǒng)變量的序號為#600~#1194。對于每個局部變量,可采用系統(tǒng)宏AR[]來判斷該變量是否被定義為增量或絕對方式。

(2)模態(tài)數(shù)據(jù)處理

在循環(huán)G 指令編寫時,會使用很多的簡單G 代碼,它們大多數(shù)為模態(tài)代碼,這就給編程帶來一些潛在的問題,若不對模態(tài)數(shù)據(jù)進行保存和恢復(fù),當(dāng)退出循環(huán)G 指令時,其中的模態(tài)G 代碼(數(shù)據(jù))會繼續(xù)有效。如果主調(diào)程序使用的模態(tài)G 指令與被調(diào)用的固定循環(huán)G指令中使用的模態(tài)G 指令不一致,就會出現(xiàn)問題,而且很難查找。在循環(huán)G 指令編寫時,需要對模態(tài)G 指令進行保存和恢復(fù)操作,例如G 代碼組01(運動指令,變量#1151)、G 代碼組02(平面選擇,變量#1152)、G代碼組13(尺寸模式,變量#1163)、G 代碼組08(測量單位,變量#1158)等[9]。

5 工藝過程固定循環(huán)指令開發(fā)

5.1 端面測量固定G 代碼開發(fā)

五點端面測量法實現(xiàn)工件位姿測量方法中,每個端面測量流程相同,僅僅是測量端面不同。下面詳細(xì)介紹工件位姿測量流程中單個端面測量流程的固定循環(huán)指令開發(fā)。

(1)宏變量定義

#1 工作臺中心X 坐標(biāo)

#2 工作臺中心Y 坐標(biāo)

#3 測量起始點

#4 測量行程

#5 粗測速度

#6 精測速度

#7 快速回退速度

#40 保存G 代碼組02 信息

#1191 NC 程序與PLC 握手信號

(2)端面測量的固定循環(huán)源程序

(3)G1042 指令

指令格式:G1042 C--D--E--F--G

C:測量起始點;D:測量行程;E:粗測速度;F:精測速度;G:快速回退速度。

5.2 標(biāo)定緞帶厚度固定G 代碼開發(fā)

(1)宏變量定義

#1 對刀器頂尖點的X 坐標(biāo)

#2 對刀器頂尖點的Y 坐標(biāo)

#4 標(biāo)定行程

#5 標(biāo)定速度

#7 回退速度

#8 緞帶厚度

#9 Z 軸下降距離

#11 拋光輪工作點W 與測量探頭的X 向坐標(biāo)差

#12 拋光輪工作點W 與測量探頭的Y 向坐標(biāo)差

#13 拋光輪工作點W 與測量探頭的Z 向坐標(biāo)差

#40 代碼組2 模式信息

#1191 NC 程序 與PLC 握手信號

(2)標(biāo)定緞帶厚度的固定循環(huán)源程序

(3)G1045 指令

指令格式:G1045 C--

C:緞帶厚度。

5.3 循環(huán)G 指令的調(diào)用

將編寫的固定循環(huán)指令源代碼移植到系統(tǒng)的USERDEF.CYC 文件中。加工時,通過具體G 指令以參數(shù)傳遞的形式調(diào)用源代碼程序。對于操作者而言,如測量單個端面只需要調(diào)用G1042,并知道各個參數(shù)的含義即可。工件位姿測量只需要多次調(diào)用G1042并正確設(shè)置不同端面的測量參數(shù)即可輕松實現(xiàn)。

6 結(jié)語

根據(jù)磁流變拋光的工藝需求設(shè)計了柔性磨頭標(biāo)定工藝流程和工件位姿測量工藝流程,并設(shè)計開發(fā)了基于國產(chǎn)華中HNC818B 數(shù)控系統(tǒng)的磁流變拋光專用輔助工藝過程固定循環(huán)G 指令。應(yīng)用結(jié)果表明用固定循環(huán)G 指令方式實現(xiàn)的輔助工藝靈活性好,操作簡單,有效提高了機床的自動化水平和安全性。

[1]楊力.先進光學(xué)制造技術(shù)[M].北京:科學(xué)出版社,2001.

[2]陳逢軍,尹韶輝,余劍武,等.磁流變光整加工技術(shù)研究進展[J].中國機械工程,2011,22(19):2382 -2392.

[3]彭小強,戴一帆,李圣怡.磁流變拋光的材料去除數(shù)學(xué)模型[J].機械工程學(xué)報,2004,40(4):67 -70.

[4]康桂文,張飛虎,董申.磁流變技術(shù)研究及其在光學(xué)加工中的應(yīng)用[J].光學(xué)技術(shù),2004,30(3):354 -356.

[5]戴一帆,石峰,彭小強,等.光學(xué)鏡面磁流變確定性修形的實現(xiàn)[J].光學(xué)學(xué)報,2010,30(1):198 -205.

[6]秦北志,楊李茗,朱日宏,等.光學(xué)元件精密加工中的磁流變拋光技術(shù)工藝參數(shù)[J].強激光與粒子束,2013,25(9):2281 -2286.

[7]鄭永成,黃文,羅清,等.曲面磁流變拋光工藝與拋光頭結(jié)構(gòu)分析[J].機械設(shè)計與制造,2014(7):130 -133.

[8]SINUMERIK 840D sl/840D/840Di sl 循環(huán)編程手冊[M].北京:西門子中國有限公司工業(yè)自動化與驅(qū)動技術(shù)集團,2008.

[9]華中8 型數(shù)控系統(tǒng)用戶說明書[M].武漢:華中數(shù)控股份有限公司,2012:205 -218.