基于磁力研磨法光整內環槽的實驗研究

焦安源 李宗澤 全洪軍 陳 燕

(①遼寧科技大學應用技術學院,遼寧 鞍山 114051;②遼寧科技大學機械工程與自動化學院,遼寧 鞍山 114051;)

內環槽作為密封件中一種常見密封結構,在液壓系統中對液壓油、氣起到很好的防漏作用,對于液壓系統的密封性能至關重要。但是由于這些工件內表面的環漕經車削加工完成后,環槽表面常常會殘留一些微裂紋、毛刺、斑點以及車削溝痕等,這些加工缺陷在使用過程中有的會慢慢擴大,有的則會脫落或嵌入橡膠密封環以至于嚴重影響工件的使用性能和壽命。然而,由于環槽分布于工件的內表面,加工空間有限而且尺寸較小,采用傳統研磨拋光工藝光整內環槽表面,加工難度較大,因此研究去除環槽表面的加工缺陷的工藝方法具有一定實際意義。目前廣泛采用的光整方法有:手工拋光、砂紙和砂輪打磨等,這些方法雖然也能去除環槽表面的加工缺陷,但是采用這些方法難以保證拋光處理后的表面質量,去除效率較低,穩定性差。

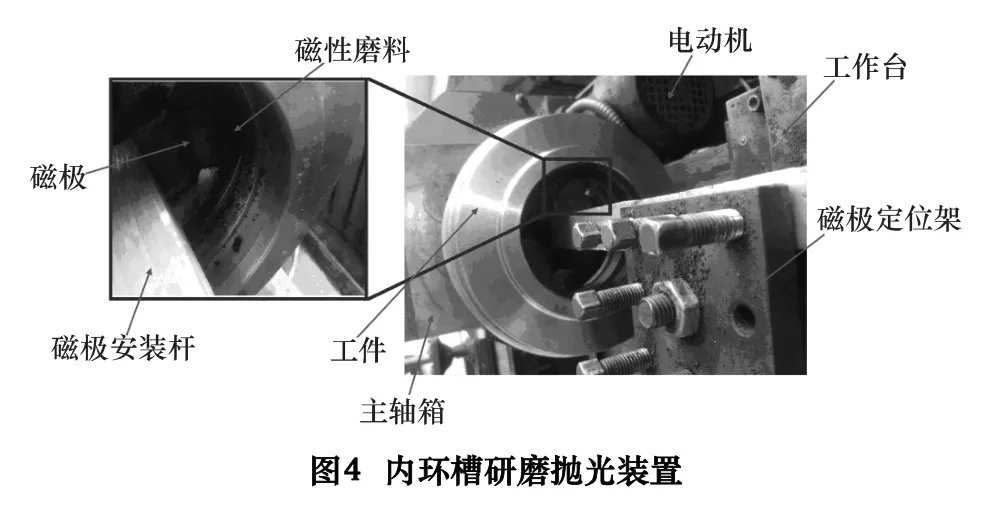

為了解決內環槽表面難以拋光處理的問題,本文結合磁力研磨工藝特點和原理提出對環槽的底面和側面進行同步光整加工的方案,以便均勻高效地提高環槽的表面質量。本文基于C6128 普通車床,在其刀架處夾持光整內環槽的實驗裝置,采用端部開槽的仿形磁極,從而對某企業所提供的工件內表面的環槽結構進行實驗加工,利用線切割將其剖開,對內環槽表面的表面粗糙度、微觀表面形貌以及材料去除量等進行檢裹并壓附在工件表面,其裝置結構如圖4 所示。

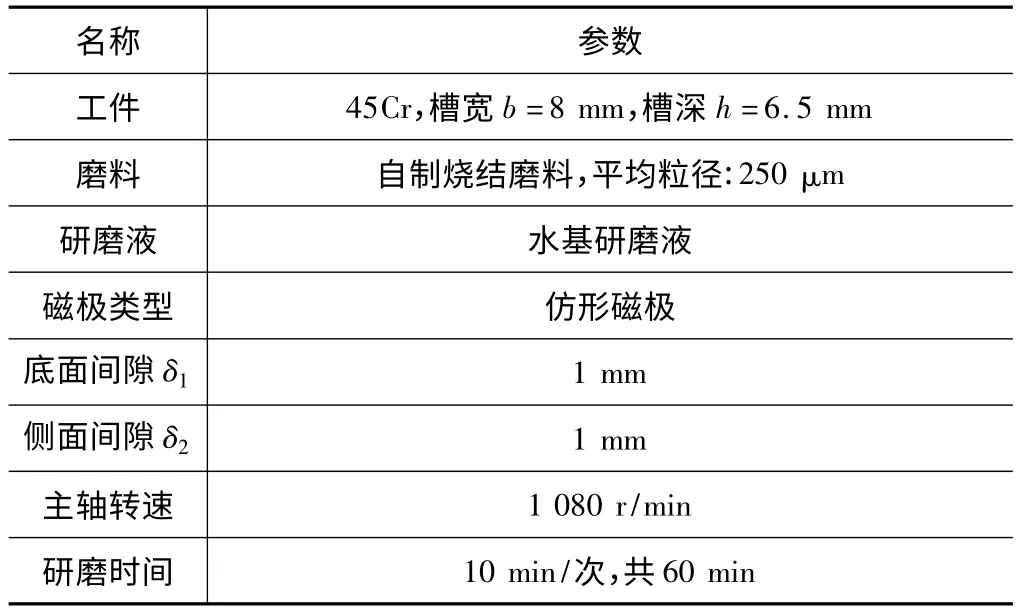

表1 實驗條件

(2)調整車床主軸轉速為1080 r/min,啟動機床,工件旋轉。研磨時間為60 min,每隔10 min 將工件取下用超聲波清洗機清洗5 min 后,吹干;用電子天平稱重(記錄每次工件的質量變化);用3D 超景深顯微鏡觀察研磨后工件的表面形貌,用JB -8E 觸針式表面粗糙度儀檢測研磨后環槽底面、側面的表面粗糙度值。

(3)加工過程中根據磨料狀態的實際情況,酌情添加研磨液和磁性磨料,以便保證磁性磨粒具有良好的流動性以及磨削效果。

3 實驗結果與分析

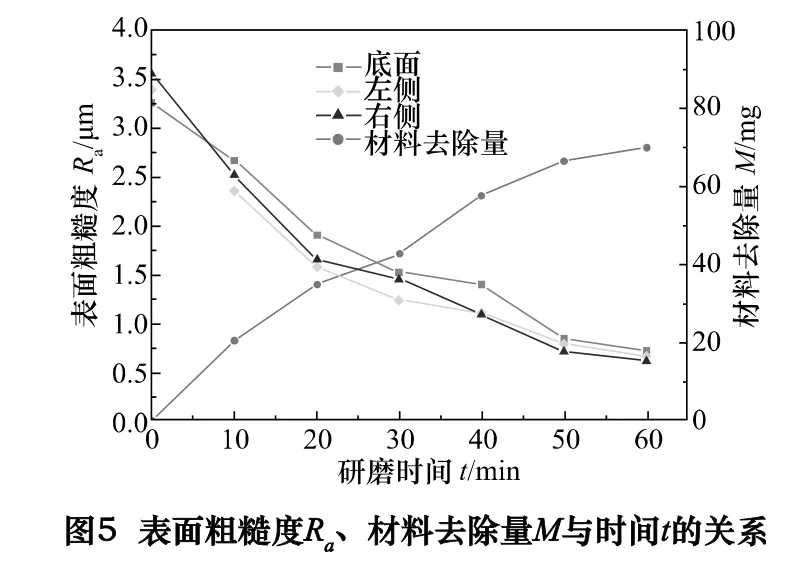

利用線切割將環槽工件剖開放入超聲波清洗機清洗干凈;經吹風機吹干。分別采用電子分析天平、JB-8E 觸針式表面粗超度儀以及3D 超景深顯微鏡檢測工件的質量變化、槽底面和側面的表面粗糙度以及表面微觀形貌,其檢測結果如圖5 所示。

由圖5 底面、側面表面粗糙度曲線可知,研磨剛開始的一段時間,底面、側面的表面粗糙度均變化較快,3個表面的平均表面粗糙度可由初始值Ra3.40 μm 降至Ra1.67 μm。隨后3 個表面的表面粗糙度變化速率均趨于緩慢,最終兩側面平均表面粗糙度可由Ra3.47 μm 降低至Ra0.63 μm,底面的粗糙度也可由Ra3.25 μm 降低至Ra0.70 μm。由表面粗糙度曲線還可看出環槽的兩個側面的表面粗糙度變化規律基本一致,由此說明在研磨過程中環槽的兩側面質量變化是同步的。除此之外,由材料去除量變化曲線可看出,在研磨過程開始的一段時間,材料去除量的速率和總量均較大,隨著研磨時間的延長,材料去除量也逐漸趨緩,總體變化趨勢與3 個面的表面粗糙度一致。

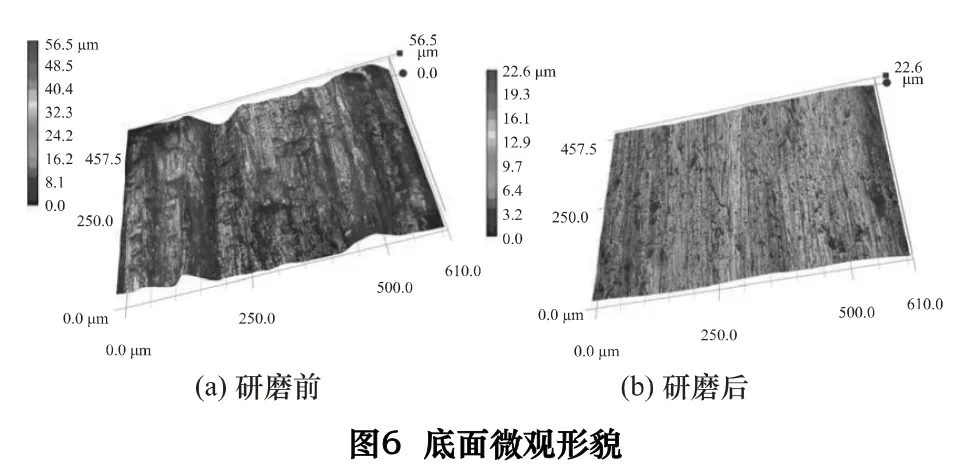

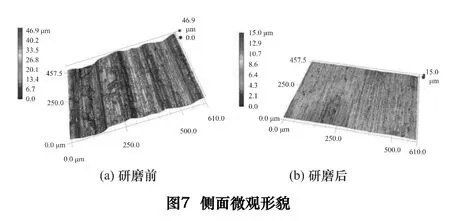

由圖6a、6b 和圖7a、7b 可知,采用磁力研磨法對工件內表面的環槽進行研磨拋光后,槽底面、側面在相同時間內,各個表面原來的毛刺、凹坑以及刀痕都得到有效的去除、弱化,并且底面初始高度差由56.5 μm在研磨后降至為22.6 μm,降幅可達60%;側面初始高度差為46.9 μm,研磨后其值為15 μm,降幅可達68%。結合表面粗糙度值變化曲線,最終檢測值也顯示底面、側面的表面粗糙度值差異也很小。但是,對比觀察槽底面、側面的微觀形貌可看出,研磨完成后,槽底面的加工紋理較槽側面稍微清晰,然而側面則相對比較平整、紋理不明顯,可見,在進行研磨拋光環槽的過程中,由于工件轉速較高,致使大量磨粒在磁極處堆積進入底面時,對底面會產生少量劃痕,導致最終研磨結果所得底面紋理較側面稍微清晰。

4 結語

基于磁力研磨法光整加工工件的內環槽表面,并對其底面和側面的研磨結果進行了分析,可得以下結論:

(1)通過實驗可知,利用磁力研磨法光整加工環槽不僅可實現同步光整環槽底面、側面,而且還可利用多個磁極同時對多個環槽進行加工,可大幅度提高加工效率,所得表面質量均勻、平整。

(2)由環槽側面與底面表面粗糙度變化曲線可知,在整個研磨加工環槽表面的過程中,槽的側面、底面的表面粗糙度變化趨勢基本一致,并且研磨后環槽底面、側面所得表面粗糙度穩定值相差也不大,即一致性比較好。由此表明,采用該方法可以同步完成環槽底面和側面的光整。

(3)分析對比研磨前后環槽的表面微觀形貌,底面和側面因車削加工而引起的較明顯的原始溝痕以及溝痕兩側的凹坑、凸起等,通過磁力研磨拋光處理后,均可有效地被去除、弱化,環槽表面質量得到改善。

[1]Zou Yanhua,Jiao Anyuan,Aizawa Tshio.Study on plane magnetic abra-sive finishing process-experimental and theoretical analysis on polishing trajectory[J].Advanced Materials Research,2010,126 -128:1023 -1028.

[2]焦安源,李宗澤,鄒艷華.基于恒壓的平面磁力研磨效果分析[J].制造技術與機床,2014 (8):37 -41.

[3]Wang Y,Hu D.Study on the inner surface finishing of tubing by magnetic abrasive finishing[J].International Journal of Machine Tools and Manufacture,2005,45(1):43 -49.

[4]焦安源,鄒艷華.平面磁力研磨軌跡的研究與分析[J].制造技術與機床,2011 (10):90 -93.

[5]孫巖,陳燕,蘭勇.磁力研磨法在航空密封圈模具研磨拋光中的應用[J].制造技術與機床,2014 (7):37 -40.

[6]Yamaguchi H,Shinmura T.Study of an internal magnetic abrasive finishing using a pole rotation system:Discussion of the characteristic abrasive behavior[J].Precision Engineering,2000,24(3):237 -244.

[7]Kang J,Yamaguchi H.Internal finishing of capillary tubes by magnetic abrasive finishing using a multiple pole-tip system[J].Precision Engineering,2012,36(3):510 -516.

[8]Yamaguchi H,Shinmura T.Study of the surface modification resulting from an internal magnetic abrasive finishing process[J].Wear,1999,225:246 -255.