偏載工作臺靜壓圓導(dǎo)軌相關(guān)參數(shù)分析

陳再良,劉和劍,鄧羅虹,靖聰

(蘇州大學(xué)機電工程學(xué)院,江蘇蘇州215021)

大型機床工作臺的動態(tài)特性對其工作性能、承載能力、穩(wěn)定性和可靠性等有很大的影響,而工作臺的靜壓導(dǎo)軌與工作臺的動態(tài)性能有著密切聯(lián)系[1-2]。根據(jù)TH6918 落地鏜銑床的工作臺液壓支承的結(jié)構(gòu)設(shè)計方案,針對偏載工況,對4 000 mm ×5 000 mm 工作臺與滑座之間的靜壓圓導(dǎo)軌部分相關(guān)參數(shù)進(jìn)行設(shè)計與分析,為工作臺的設(shè)計與研究做好前期準(zhǔn)備。

1 液體靜壓導(dǎo)軌的結(jié)構(gòu)

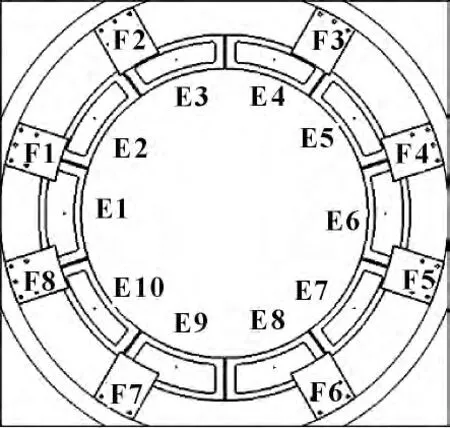

所設(shè)計的4 000 mm ×5 000 mm 工作臺的滑座與工作臺之間靜壓圓導(dǎo)軌的結(jié)構(gòu)形式如圖1 所示。

圖1 靜壓圓導(dǎo)軌油墊分布及油墊編號

在下支承主導(dǎo)軌處布置10 個扇形油墊,每個油墊的扇形角為36°;在上支承輔導(dǎo)軌處布置8 個扇形油墊并固定于壓板下方,每個油墊的扇形角為45°。其中E1 ~E10 代表主導(dǎo)軌,F(xiàn)1 ~F8 代表輔導(dǎo)軌。

2 承受偏載圓導(dǎo)軌的計算基礎(chǔ)

工作臺主要承載位置為圓導(dǎo)軌半徑以內(nèi)的圓形區(qū)域,主要承受載荷為來自工件的靜載荷,以及因載荷分布不均而造成的偏載[3],如圖2 (a)所示。以含有6 個扇形油墊的圓導(dǎo)軌為例,如圖3,在力偶矩的作用下,工作臺偏轉(zhuǎn)傾角如圖2 (b)所示,各油墊的導(dǎo)軌間隙產(chǎn)生變化,為便于計算,取變化后的平均間隙為[4-5]:

式中:εM為在力偶矩M 作用下位移的最大位移率,h0為僅在G 作用下初始間隙。這時油腔1 的壓力εM下降,油腔2 和油腔6 的壓力下降,油腔4 的壓力上升,油腔3 和油腔5 的壓力上升。

圖2 受偏載作用的圓導(dǎo)軌

圖3 扇形油墊

各油腔的壓力為:

上支承由于傾覆力矩的作用而發(fā)生偏轉(zhuǎn),油膜厚度發(fā)生變化,產(chǎn)生一個與傾覆力矩平衡的力矩,見圖4。……