框架車行走液壓驅動系統差速控制的研究

2015-04-25 01:46:06安四元

機床與液壓

2015年10期

關鍵詞:支架

安四元

(中國煤炭科工集團太原研究院,山西太原030006)

支架搬運車在行駛過程中,特別是轉彎時,每個車輪的轉速是不一樣的,尤其是采用兩邊獨立驅動的情況下,如果不加以調節,就會出現車輪不同步導致輪胎磨損。為了避免這個情況,設計框架車液壓驅動系統差速控制裝置,能提高框架車行駛的穩定性,使車輛在行駛過程中自動調節各驅動輪的行駛速度,使驅動輪在行駛過程中和地面保持純滾動,以實現自動控制差速。

1 框架式支架搬運車液壓驅動系統原理介紹

如圖1 所示,煤礦井下框架車的液壓行走系統左右相互獨立,每一側分別由閉式泵1、先導控制閥2、先導控制閥3、凸輪4 和液壓馬達5 組成。閉式泵給液壓系統提供高壓油,高壓油推動液壓馬達旋轉輸出動力,帶動車輪轉動,先導控制閥1 控制車輛的前進和后退,先導控制閥1 由先導控制閥2提供壓力控制油,凸輪4 控制先導控制閥2 上頂桿的位移,頂桿位移決定了先導控制閥2 輸出的壓力。

圖1 液壓驅動系統原理

2 支架搬運車差速控制裝置的設計

2.1 差速控制

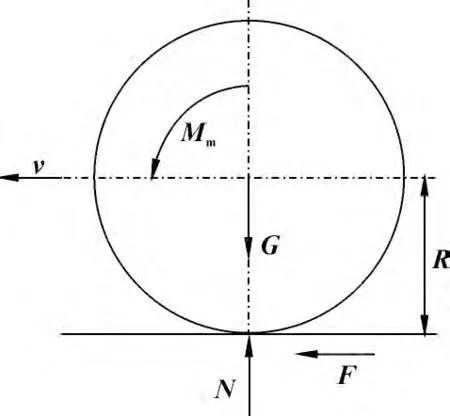

圖2 驅動輪受力分析圖

車輛在轉向時,同一軸線內外側車輪的轉速不一樣,外側車輪的轉速大于內側車輪的轉速,如果內外側車輪轉速一樣,則外側車輪必定發生滑移。為了較好地解決差速控制問題,使其達到預定的性能,下面以單個驅動輪為例,并假設車輪完全剛性,行駛過程中車輪和地面始終保持純滾動,驅動輪受力見圖2。……

登錄APP查看全文

猜你喜歡

保健醫苑(2022年5期)2022-06-10 07:46:12

小哥白尼(趣味科學)(2021年8期)2021-11-20 06:08:04

海洋信息技術與應用(2020年3期)2020-08-24 07:25:10

中國臨床醫學影像雜志(2019年5期)2019-08-27 02:48:00

中國生物醫學工程學報(2019年4期)2019-07-16 08:04:16

模具制造(2019年3期)2019-06-06 02:10:54

制造業自動化(2017年2期)2017-03-20 14:26:14

中國繼續醫學教育(2015年6期)2016-01-07 07:38:49

沈陽醫學院學報(2014年4期)2014-12-27 13:44:20

航天器工程(2014年5期)2014-03-11 16:35:55