碼頭模塊鋼結(jié)構(gòu)制造技術(shù)

陳勇

摘要:本文將以某碼頭模塊鋼結(jié)構(gòu)項(xiàng)目為例,介紹碼頭模塊鋼結(jié)構(gòu)制造技術(shù),內(nèi)容包括模塊主梁和模塊無(wú)余量拼裝的制造技術(shù),希望對(duì)其他碼頭模塊鋼結(jié)構(gòu)項(xiàng)目制造起到參考和借鑒作用。

關(guān)鍵詞:碼頭;模塊;?鋼結(jié)構(gòu);?制造技術(shù)

前?言

由于碼頭模塊的形式能最大限度的縮短碼頭的建造周期,提高碼頭質(zhì)量和使用壽命,保障現(xiàn)場(chǎng)施工的安全,所以其結(jié)構(gòu)在全球碼頭建造的運(yùn)用中越來(lái)越常見(jiàn)。碼頭上部由數(shù)量不等的模塊銜接而成,模塊兩側(cè)主梁上面鋪設(shè)軌道供散貨或門(mén)機(jī)等港口機(jī)械行走作業(yè),中間副梁上面可架設(shè)傳送帶輸送機(jī)運(yùn)送礦石煤炭等貨物,也可增加鋼筋混凝土模塊鋪設(shè)成道路,由于其結(jié)構(gòu)巨、重量大、精度高,其制造難度是普通鋼結(jié)構(gòu)的數(shù)倍,特別是“模塊主梁制造”和“模塊無(wú)余量拼裝制造”更是此項(xiàng)目成敗的關(guān)鍵。

1.結(jié)構(gòu)分析

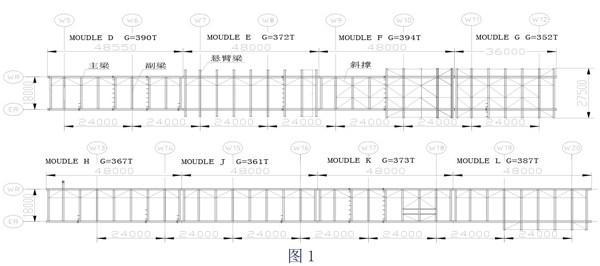

鋼結(jié)構(gòu)碼頭多由數(shù)量不等的模塊組成,澳大利亞此項(xiàng)目每個(gè)模塊的箱梁主體鋼結(jié)構(gòu)拼裝后重約390噸。?主體鋼結(jié)構(gòu)主要由主梁、副梁斜撐、懸臂梁等結(jié)構(gòu)組成,兩側(cè)主梁的中心開(kāi)檔尺寸????????????圖1??模塊布置圖(DEF模塊為例)

為18米,包括懸臂梁則模塊主體鋼結(jié)構(gòu)的最大寬度達(dá)27.5米,每個(gè)模塊長(zhǎng)度多為48米,模塊主梁高度為2.7米,副梁高度多為1.4米。其模塊布置圖以本項(xiàng)目DEF共三個(gè)模塊銜接為例(見(jiàn)圖1)所有模塊依次銜接為整體而又各自獨(dú)立。各個(gè)模塊制造完畢后各為一獨(dú)立整體岸邊交貨,但要求運(yùn)送到用戶碼頭后能按順序精準(zhǔn)對(duì)接,其整體直線度等要求都必須滿足規(guī)范的高要求。

2.難點(diǎn)分析

2.1?模塊主梁制造

單根主梁重量為130T左右,長(zhǎng)度約48m,高度為2.7m,面底板寬度為1.18m,變截面處寬度為1.4m,腹板間外開(kāi)檔為0.6m,整體為一箱體結(jié)構(gòu),內(nèi)部有很多隔板以及加強(qiáng)筋板,并每隔6m有與副梁或懸臂梁連接的板件穿插,而技術(shù)規(guī)范對(duì)主梁的整體直線度、垂直度、扭曲度及面底板的平整度等要求極高,并要求總體拼裝前所有檢測(cè)項(xiàng)目都嚴(yán)格報(bào)驗(yàn)并達(dá)到規(guī)范要求。

2.2?模塊無(wú)余量拼裝制造

每個(gè)獨(dú)立的模塊卻并不“獨(dú)立”,要求各個(gè)模塊制造完成后能依次精準(zhǔn)對(duì)接,?各模塊拼裝后需滿足相應(yīng)的公差要求,其中各模塊對(duì)角線誤差為±3mm,兩主梁間開(kāi)檔誤差±3mm,兩相鄰副梁之間誤差±3mm,兩相鄰懸臂梁之間誤差±3mm,主梁面板平整度必須保證誤差為±2mm/m?,保證相臨模塊間主梁腹板及面板無(wú)錯(cuò)位,底板的錯(cuò)邊量也不允許超過(guò)2mm,且相臨模塊間對(duì)接處開(kāi)好焊接坡口后還要保證5mm到6mm的縫隙以滿足現(xiàn)場(chǎng)拼裝焊接的需要。

3.制造技術(shù)

總體的制造工藝流程為主梁、副梁、懸臂梁以及斜撐等部件制造,各部件制造完成后拼裝成各個(gè)模塊。下面僅從“模塊主梁制造”和“模塊無(wú)余量拼裝制造”方面對(duì)其制造技術(shù)加以論述。

3.1?模塊主梁結(jié)構(gòu)分析與制造技術(shù)

模塊主梁箱體的腹板和面板施工圖紙上均無(wú)拼縫?,根據(jù)項(xiàng)目規(guī)范和鋼板供貨規(guī)格,將總長(zhǎng)約48米的主梁箱體腹板和面底板只增加了3道工藝拼縫,并保證相鄰對(duì)接縫錯(cuò)開(kāi)300mm。

模塊主梁箱體內(nèi)部筋板較多,特別是與副梁或懸臂梁銜接處比較集中,筋板的焊縫和箱梁主焊縫均為全熔透焊接要求。為方便裝配和燒焊,主梁是以底板為基準(zhǔn)進(jìn)行拼裝。為保證箱體的成型質(zhì)量,防止焊接變形,現(xiàn)場(chǎng)采取了在主梁箱體內(nèi)無(wú)筋板處增加工藝筋板的加強(qiáng)方案,如在面板下增加筋板就有效的控制了焊接過(guò)程中面板的上凸變形,滿足了軌道鋪設(shè)對(duì)面板平整度的要求。

由于主梁的箱體結(jié)構(gòu)特點(diǎn),施工人員難以到箱體內(nèi)進(jìn)行施焊,故決定箱梁主焊縫全面采用單面30°坡口襯墊焊,坡口開(kāi)在箱體外側(cè),箱體內(nèi)側(cè)貼放鋼襯墊,由于主梁箱體焊縫較長(zhǎng),焊接時(shí)采用埋弧自動(dòng)焊打底,埋弧自動(dòng)焊填充和蓋面的焊接方法?,并采用電加熱方法對(duì)焊縫及附近區(qū)域進(jìn)行焊前預(yù)熱、焊中保溫及焊后緩冷,通過(guò)此方案減輕了工人的勞動(dòng)強(qiáng)度和提高了焊接效率與質(zhì)量。

制造完畢后進(jìn)行主梁端部的余量切割,切割前必須復(fù)測(cè)主梁垂直度、直線度、扭曲度及面底板的平整度等各項(xiàng)數(shù)據(jù),滿足要求后方可進(jìn)行,否則應(yīng)進(jìn)行火攻校正或其他返修程序。

3.2?模塊無(wú)余量拼裝制造分析與方案研究

3.2.1?整體布置

為保證施工進(jìn)度,每個(gè)模塊安排在車(chē)間內(nèi)進(jìn)行拼裝制造。由于場(chǎng)地限制,此項(xiàng)目采用關(guān)聯(lián)預(yù)拼裝和接口三維模擬拼裝+整體預(yù)拼裝完成,以該項(xiàng)目為例:MNP共3個(gè)模段參與關(guān)聯(lián)預(yù)拼制造,QRS共3個(gè)模段參與關(guān)聯(lián)預(yù)拼制作,PQ共兩個(gè)模塊采用接口三維模擬拼裝和參與整體預(yù)拼裝;TUV共3個(gè)模段參與關(guān)聯(lián)預(yù)拼制作,ST共兩個(gè)模塊采用接口三維模擬拼裝和參與整體預(yù)拼裝,這樣能很好的保證所有模塊整體尺寸的一致性。下面將主要介紹MNPQRS模段的拼裝制作技術(shù),其他模塊的拼裝制作情況類(lèi)似,不作贅述。

3.2.2?模塊關(guān)聯(lián)預(yù)拼裝制造

為確保模塊緊張的工期,并結(jié)合場(chǎng)地實(shí)際情況,模塊MNP關(guān)聯(lián)預(yù)拼裝和模塊QRS關(guān)聯(lián)預(yù)拼裝分別在兩個(gè)車(chē)間同時(shí)進(jìn)行預(yù)拼。按照一定的順序要求將主梁、副梁、懸臂梁分別擺放到預(yù)先布置好的胎架上,梁中心以軸線檢驗(yàn)對(duì)齊。每根主梁必須復(fù)測(cè)端口對(duì)角線尺寸,定位后復(fù)測(cè)和調(diào)整整體旁彎、拱度、扭曲和直線度,復(fù)測(cè)和保證每根主梁及預(yù)拼后整體水平,特別是保證面板上平。保證主梁上翼板上表面在對(duì)接處齊平,并不允許存在錯(cuò)邊量,在此基礎(chǔ)上,調(diào)整腹板中心在一條直線上。底板允許錯(cuò)邊量在±2以內(nèi)。預(yù)拼合格后調(diào)整好端口尺寸并用卡馬固定,對(duì)端口未焊接處進(jìn)行施焊。

連接主梁的副梁端部是重要的銜接位置,是總預(yù)拼后最終的整體尺寸的決定性的因素之一,副梁擺放時(shí)應(yīng)考慮圖紙要求開(kāi)檔尺寸和焊縫焊后收縮對(duì)個(gè)梁尺寸的影響,提前預(yù)放收縮余量,保證焊后尺寸符合要求,兩端需要預(yù)留10mm修割余量。最后按照?qǐng)D紙要求進(jìn)行燒焊,焊接過(guò)程中應(yīng)注意各梁定位尺寸是否有變化,并及時(shí)調(diào)整。由于每個(gè)模塊有9個(gè)副梁,每個(gè)副梁2個(gè)接頭,共18個(gè)接頭,且接頭處的焊縫均為CJP焊縫,為保證控制焊接收縮,采用接頭處由18個(gè)焊工同時(shí)焊接,保證了模塊整體的收縮量保持一致,而且成型達(dá)到了最佳狀態(tài)。同時(shí)模塊P和模塊Q接口處6m范圍內(nèi)的軌道壓板不需要安裝,要求將定位線按照?qǐng)D紙要求劃好,并做好明顯標(biāo)記,以便后續(xù)調(diào)整。

以上方案最大限度的保證了關(guān)聯(lián)模塊之間接頭處的高精度要求,同時(shí)也有效的控制關(guān)聯(lián)模塊的各項(xiàng)尺寸要求,并很好的控制焊接變形。

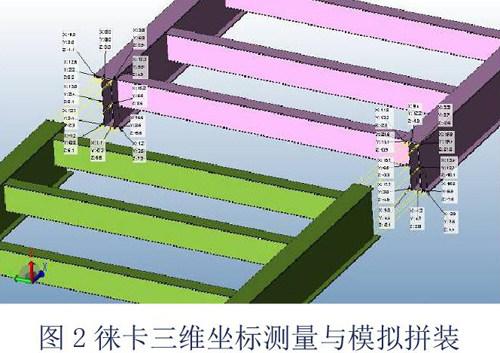

3.2.3?接口三維測(cè)量與模擬拼裝

由于模塊P和Q沒(méi)有相互進(jìn)行關(guān)聯(lián)預(yù)拼裝,為了確保此處的關(guān)聯(lián)性,根據(jù)要求測(cè)量未對(duì)接的模塊P和Q接頭處的相關(guān)點(diǎn)的三維坐標(biāo),然后利用三維軟件建模對(duì)接頭處進(jìn)行模擬拼裝,根據(jù)軟件的計(jì)算和分析,得出需要調(diào)整的部位,按照拼裝要求進(jìn)行局部調(diào)整,確保在最后的整體預(yù)拼裝檢測(cè)時(shí),各個(gè)構(gòu)件之間的尺寸相互匹配。????????????????????????????????????圖2?徠卡三維坐標(biāo)測(cè)量與模擬拼裝

3.2.4?整體預(yù)拼裝

為實(shí)際檢測(cè)三維建模模擬拼裝的可靠性,和進(jìn)行如導(dǎo)向裝置等附屬件的銜接安裝,保證碼頭現(xiàn)場(chǎng)施工的一次性成功,需要進(jìn)行模塊P和模塊Q的整體預(yù)拼裝。將兩模塊按布置放在胎架上,并調(diào)整水平,考慮到模塊的自身的結(jié)構(gòu),模塊轉(zhuǎn)運(yùn)時(shí)會(huì)導(dǎo)致變形,以模塊P為基準(zhǔn)檢查模塊主梁的直線度和垂直度。各項(xiàng)尺寸合格后,將模塊P和模塊Q主梁接口處用卡碼固定牢固,依據(jù)預(yù)拼裝時(shí)軌道安裝的位置線,對(duì)接口處的軌道壓板位置進(jìn)行適當(dāng)調(diào)整,確保軌道安裝的尺寸公差。

4.結(jié)論

本文以某碼頭模塊鋼結(jié)構(gòu)項(xiàng)目制造為例,介紹和論證了模塊主梁制造和模塊無(wú)余量拼裝的技術(shù),該技術(shù)方案突破了項(xiàng)目時(shí)間、成本與質(zhì)量三角矛盾關(guān)系的束縛,不僅縮短了周期還節(jié)約了成本,并保證了質(zhì)量,為整個(gè)項(xiàng)目的成功交付(圖6-某模塊制造完成后裝船發(fā)運(yùn))奠定了基礎(chǔ)。希望能為其他碼頭模塊鋼結(jié)構(gòu)項(xiàng)目制造起到很好的參考和借鑒作用,對(duì)碼頭模塊鋼結(jié)構(gòu)制作技術(shù)的成熟性、多樣化和先進(jìn)性發(fā)展起到推波助瀾的作用。