國產某聯合循環320MW汽輪發電機組軸系兩倍頻故障分析

崔常亮

摘要:通過對國內某聯合循環320MW汽輪發電機組現場處理,發現軸系存在兩倍頻振動較大事件,分析診斷過程中,發現兩倍頻激振力來自于發電機內部,為發電機轉子剛度不對稱導致;總結兩倍頻激振力對軸系各瓦振動影響,為今后各類型機組現場兩倍頻振動故障分析與診斷提供技術支持。

關鍵詞:汽輪機組;兩倍頻;聯合循環;振動特征;故障診斷

前言

兩倍頻振動是汽輪發電機組的常見故障,對機組穩定運行危害很大。隨著我國汽輪發電機組類型增多,汽輪機軸系模塊型式變化較大,整個軸系中臨界區擴大,發電機結構剛度不對稱等,均容易誘發兩倍頻激振力產生。

1.兩倍頻故障案例

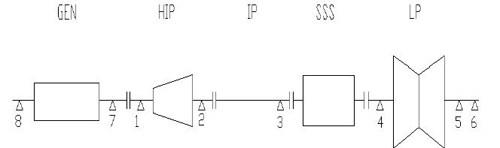

某國內聯合循環320MW汽輪發電機組軸系由高中壓轉子(HIP)、低壓轉子(LP)、發電機轉子(GEN)、SSS離合器組成。發電機置于高中壓側,高中壓轉子與SSS離合器由一短軸聯接,該短軸用于消除轉子撓度對SSS離合器的影響。低壓轉子外伸設有一軸承用于支撐低壓盤車齒輪重量。整個軸系共有8個軸承,機組軸系簡圖如圖所示:

機組2014年5月份首次啟動,沖轉至3000rpm過程中,過高中壓、低壓和發電機轉子一階臨界區振動優秀,但在升速至2940rpm時刻,軸系7瓦、8瓦、1瓦、2瓦和3瓦軸振幅值開始增加,上述各瓦周振幅值隨轉速升至3000rpm而持續增長;現場經過對軸系各瓦進行頻譜分析,發現2940→3000rpm過程中,主要為兩倍頻[1]增加導致,軸系中發電機7瓦和8瓦首先產生2倍頻激振力,導致1瓦、2瓦和3瓦振動幅值上升,其中最大振動為1瓦為180μm左右,7瓦、8瓦分別為140μm和110μm左右,上述各瓦幅值達到報警值或超過報警值,現場報警值為125μm,軸系振動情況已危害到機組正常運行。

2.原因分析和解決措施

對汽輪發電機組軸系臨界轉速和振型進行重新核算,具體如下表所示:

序號

理論計算和現場實測結果上看,汽輪機單跨沒有接近6000rpm的共振頻率;汽輪機軸系(不帶電機)有中間短軸二階6677rpm,汽機和發電機連成軸系后升高至6947rpm,遠離6000rpm,不存在共振現象;整個機組軸系存在兩個接近6000rpm的固有頻率,一個是5667rpm,另一個是6214rpm。5667rpm頻率為汽發連軸器振型,該頻率難于改變,從分析看也不是該頻率產生的二倍頻振動。另一個是6214rpm,是電機的三階,電機單跨三階臨界轉速計算值為6080rpm,電機單跨三階臨界轉速試驗值為2940rpm,機組軸系試驗值為:2940x2+(6214-6080)=6014rpm,共振峰為6014/2=3007rpm。與現場實測的共振峰值轉速3015rpm到3020rpm基本吻合。分析認為出現該振動的主要原因為電機轉子的“2倍頻”激振力較大造成,導致軸系產生共振,激振力來自于發電機內部,為發電機轉子剛度不對稱導致。

為了徹底解決發電機轉子在3000rpm左右產生“2倍頻”激振力現象,對發電機轉子進行重新設計加工,新設計發電機轉子后,汽輪發電機組軸系理論臨界轉速結果如下:

序號

更換新電機軸系數據后,電機軸系三階臨界轉速由原機組電機軸系三階6214rpm降至6047rpm。發電機單跨二倍頻振動峰值轉速為2940rpm,現場實測軸系二倍頻振動峰值轉速變為3019rpm。串聯軸系后二倍頻振動峰值轉速上升79rpm;從現場振動幅值增大的趨勢觀察,2X頻振動幅值從2940rpm開始增大,直到3015→3020rpm?時達到最大,通過超速試驗數據來看,振動幅值到3150rpm時達到最低點。根據現場實際數據計算,在新電機轉子在廠內動平衡時峰值轉速在2850rpm水平的情況下,機組軸系二倍頻峰值轉速推斷值為2845.5rpm;避開工作轉速3000rpm有154.5rpm的裕度。根據超速結果,轉子振動從峰值降到正常值需要131rpm。那么就有23.5rpm的安全余量。