加氫反應器制造質量控制的特殊技術要求

張龍習

(東營市特種設備檢驗所,山東 東營 257091)

加氫反應器(以下簡稱“反應器”)是煉油企業的核心設備之一,在高溫、高壓、臨氫及硫和硫化氫介質條件下使用,使用過程中易出現氫腐蝕、氫脆、高溫高壓硫化氫腐蝕、硫化物應力腐蝕開裂、堆焊層的剝離、Cr-Mo鋼的回火脆性破壞等問題。因此,對反應器的制造過程有一些特殊要求,以下對這些特殊技術要求作出簡要介紹。

一、設計參數和結構形式

設計介質為油、油氣、H2、H2S,設計壓力20.4MPa,設計溫度454℃。該反應器是單層結構,球形封頭由12Cr2Mo1VR鋼板熱壓成型,筒體由整體鍛制的直筒節和兩個筒體過渡段通過環焊縫相焊而成,筒體材料是12Cr2Mo1V,Ⅳ級鍛件。

二、回火脆化傾向評定試驗

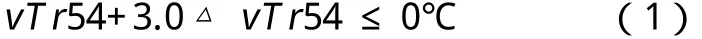

主體材料包括封頭、筒體過渡段、每個筒節及人孔法蘭、人孔蓋等。主體材料應進行回火脆化傾向評定試驗即階梯冷卻試驗,其夏比沖擊功與試驗溫度應滿足公式(1)的要求。

式中:vTr54——脆化處理前(最小模擬熱處理)的夏比沖擊吸收功為54J時的對應溫度;

△vTr54——按階梯冷卻工藝進行脆化處理后(最小模擬熱處理+階梯冷卻)與經最小模擬熱處理后的夏比沖擊吸收功為54J時,對應溫度的變化量。

三、化學成分含量控制

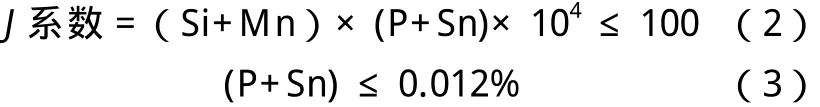

主體材料的回火脆化敏感性系數應符合以下公式的規定。

公式(1)、(2)中元素以質量百分數含量代入。

J系數反映了材料回火脆化傾向的大小程度,J越大,脆化傾向越大。

四、非金屬夾雜物

按GB10561《鋼中非金屬夾雜物含量的測定——標準評級圖顯微檢驗法》規定,評定主體材料中非金屬夾雜物A類(硫化物類型)、B類(氧化物類型)、D類(球狀氧化物類型)、Ds類(單顆粒球狀物)均不得大于1.5級,且應滿足A+C≤2.0,B+D+Ds≤2.0,總數A+B+C+D+Ds≤4。

五、焊接工藝評定

在正式施焊產品前應按照NB/T47014《承壓設備焊接工藝評定》和設計技術條件進行焊接工藝評定,同時增加焊縫金屬的化學成分分析、高溫拉伸試驗、回火脆化傾向性評定試驗、-30℃沖擊試驗、高溫持久試驗、焊接接頭截面硬度測定。

六、主要焊接接頭的無損檢測

對不受結構限制的焊接接頭,如筒節與筒節之間連接的環焊縫,筒節與過渡段連接的環焊縫,封頭與過渡段連接的環焊縫等,使用TOFD方法進行檢測。TOFD檢測按NB/T47013.10-2010《承壓設備無損檢測第10部分:衍射時差法超聲檢測》,質量等級為II級合格。

七、熱處理

1.中間消除應力熱處理

主體材料在焊接過程中和焊接后,應進行中間消除應力熱處理。中間消除應力熱處理的主要目的是消除焊接內應力,實施時機是焊后熱處理前,在冷卻至預熱溫度以下之前進行。中間消除應力熱處理時金屬的最低溫度不得低于650℃。在爐中保溫時間可由制造廠根據厚度自行確定,但至少不低于4h。

2.焊后熱處理

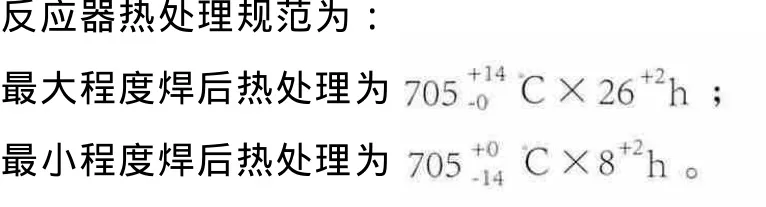

最大程度焊后熱處理是對試樣進行的一種特定熱處理,用以模擬所有制造過程和使用過程中的最大程度的熱處理。最小程度焊后熱處理是對試樣進行的一種特定熱處理,用以模擬所有制造過程的最小程度的熱處理。

八、結語

在反應器制造質量控制方面,還有其它一些特殊要求。例如:必須檢測鋼板和鍛件的晶粒度,用超聲法檢測堆焊層剝離程度,制作筒體環縫焊接試板和接管與筒體焊縫試板等。總之,全面準確地掌握規范標準和設計技術條件提出的若干特殊要求,并嚴格按照這些要求從事反應器制造,對確保壓力容器產品質量至關重要。