CAPP中軸類零件工藝推理及決策方法

張煒頎, 孟麗麗, 賈晨靜, 劉芷妤, 蔡國慶

(河北聯合大學 機械工程學院,河北 唐山 063009)

0 引言

工藝設計是產品開發的重要環節,也是連接工程設計與生產制造的橋梁和紐帶[1]。CAPP是指借助于計算機軟硬件技術和支撐環境,利用計算機進行數值計算、邏輯判斷和推理等功能來制定零件機械加工工藝過程。在軸類工藝設計中,工藝推理機制和決策方法至關重要。本文以常見軸類零件為研究對象,按照一定的規則進行編碼,將零件信息根據特征編碼規則成零件特征編碼,再加入關聯特征信息成特征編碼排序,繼而運用知識庫和推理機生成特征加工鏈,再次將加工鏈引入知識庫和推理機,則形成了工藝排序,最終通過綜合形成零件工藝排序。

1 軸類零件編碼

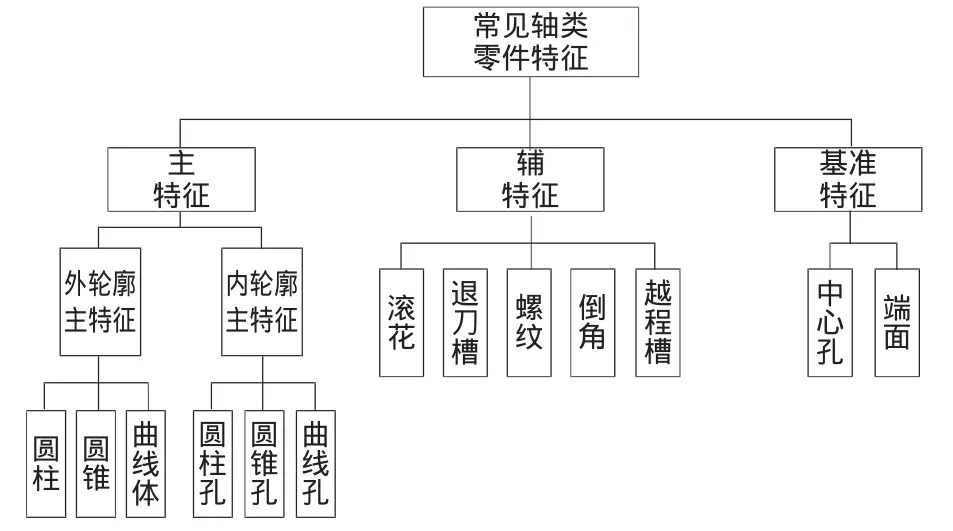

零件信息分為總體、形狀、精度、材料、工藝、制造等六大特征。并且任何一個軸類零件都是由外輪廓、內輪廓和端面三部分組成的,每一個輪廓表面又是若干個基本形面與輔助形面的組合。常見的軸類特征如圖1所示。首先,零件的分類編碼就是用數字來描繪零件的名稱、幾何形狀、工藝特性、尺寸精度等,使零件名稱和特征數字化。這些代表零件名稱和特征的每一位數字被稱為特征碼,這些形面在滿足零件的功能要求及制造要求中所起的作用是不同的,它們之間具有層次關系屬性。根據這一性質,可將形狀特征劃分為主形狀特征(0級特征)和輔形狀特征(1級特征)。要在計算機內部“組合”成一個完整的零件,必須對特征的相互關系進行描述。本編碼由名稱類別矩陣、形狀及加工碼、輔助碼三部分12個碼位組成。所做的特征編碼最基本的要求就是要滿足全面準確的包含軸類零件的各種加工信息,并且方便工藝人員制定加工工藝。為此,本系統在制定特征編碼時充分考慮軸類零件的各種特征要素,制定出比較合理的特征編碼系統,如表1所示,其中第1到9位為形狀及加工碼,10到12位為輔助碼,通過形狀及加工碼和輔助碼即可表示出計算機可識別的軸類零件信息。

圖1 軸類零件特征圖

2 軸類零件的工序排序

對于軸類零件加工,制定了以下的工序和工步排序原則:1)基準面先加工;2)按面、孔、螺紋的順序加工;3)按先粗后精的順序加工;4)把粗加與精加工工步分離;5)少換刀、多轉位;6)工藝孔先加工。軸類零件的加工,一般可分為3個階段:粗階段(包括車端面,打頂尖孔,粗車外圓)、半精加工和精加工,按“車、鉆、銑、磨”的方法排序。具體的工藝路線取決于軸的主要表面的尺寸精度、形位公差。為了使以上工序變成計算機能識別的語言,可以結合這些工序的先后性進行代碼化。

表1 軸類零件特征編碼系統

3 工藝推理

3.1 工藝知識庫設計

知識庫設計是系統的中心工作,也是最為繁瑣的事情。該知識庫系統采用了產生式規則表示方法,由相互獨立卻同時相互聯系的“規則庫、事實庫、元知識庫”組成。規則庫反映工藝選擇的標準,例如機床選擇規則庫;事實庫表示具體零件的特征、刀具等已知的源知識,如零件編碼表;元知識庫是控制規則應用、比較的事實性知識。同時系統所建立的知識庫易于添加、修改和刪除,增加了系統的靈活性和適應性。在此針對軸類零件的加工建立了4個知識庫,分別為工藝知識選擇規則庫(儲存切削參數、精度等級及加工余量的選擇規則),工序排序規則庫(儲存工步排序的規則),加工設備選擇庫(儲存機床、夾具、刀具、量具等選擇規則),特征知識庫(儲存軸類零件的特征和與之相對應的典型加工工藝)。

3.2 推理機制的實現

推理機是專家系統中實現知識推理的部件,是基于知識的推理在計算機中的實現。推理機制運用的方法有正向推理、反向推理和雙向推理3種[3],在此應用的是正向推理。正向推理是按條件推結論的方向進行的推理方式,它從一組事實出發,使用一定的規則,來證明目標事實的成立。正向推理一般分為3個階段,下面簡要介紹本系統3個階段的運行機理。

第一階段:按照軸類零件的整體準則,如功能要素的形狀位置信息、加工工藝準則等從最高層面來確定優先級關系,是第二、第三階段的前提和基礎。對于階段一,假如我們根據整體準則將軸類零件的特征編碼排序,然后大致按優先級數從上到下確定好了各特征要素的加工先后,那么第一階段的目標就已經完成。例如:若孔R1是粗基準,端面R2是精基準,根據加工的先粗后精,那么R2的優先級數大于R1,則也意味著先加工端面R2,再加工孔R1,從而完成了初步的加工排序。

第二階段:在第一階段的基礎上再進一步排序。基于第一階段的基本特征編碼,再對其中所有的特征編碼進行掃描,然后形成可用的加工方案,并把所有的特征編碼方案進行排列組合。再根據前面的知識庫的四個子系統,如機床、夾具、刀具、量具、切削參數、精度等級等內容選擇相應可行的加工類型和加工參數,從而形成特征編碼的下級特征編碼,如果某一特征編碼出現就只有一個工步或者不需要加工等情況,那么就會導致該推理的結束。

第三階段:對第二階段產生的工序序列進行篩選和處理,從而形成完整的工藝路線。篩選原則就是現實中的約束條件,并且優先級數高的約束條件優于優先級數低的約束條件,在此,為了節約時間提高效率和增加準確性,也要應用約束條件結合知識庫規則,如若一個特征或者工序序列不符合約束,那么就停止該工藝的繼續審核。在此階段可能會形成一個或者多個可行方案,需要結合現實情況進行最優化選擇,從而選擇最優方案,這就是工藝決策的核心功能。

4 工藝決策形成

特征編碼間存在空間位置關系的尺寸、精度、公差以及特征加工優先順序的限制。工藝決策形成首先需確定特征的優先加工順序,即特征排序,本文將零件加工特征分為關聯特征、獨立特征,關聯特征的排序通過特征排序完成,獨立特征在工藝加工文件中的位置由工藝決策模塊確定,然后完成工步決策,根據零件的加工要求,對各工序中少數工步進行調整,并安排去毛刺、檢驗等輔助工步等。經過工步決策后,即得到完整的工藝路線[4]。

5 結語

軸類零件比較復雜,重點在于分析CAPP系統所需的關鍵技術。我們基于特征的零件編碼系統,詳細介紹了編碼系統的設計過程,及最終得到的編碼規則;基于知識庫的分析及零件工藝的推理機制,根據零件信息檢索出工序,按工藝原則排序,從而生成零件新工藝。

[1] 孟麗麗,郝力文,路春光,等.基于Web Service和工作流技術的CAPP 系統研究[J].現代制造工程,2014(8):63-88.

[2] 蘇惠陽.基于WEB的機械零件CAPP系統[D].福州:福建農林大學,2013.

[3] 張彩芳.CAPP系統關鍵技術研究[J].數字技術與應用,2012(8):93.

[4] 陳龍,和建偉.軸類零件工藝路線決策方法[J].機械工程師,2010(3):113-115.