基于伺服電機控制的鉆井泵遠程調壓裝置的研制與應用

李立新, 朱永慶, 廖恒偉

(寶雞石油機械有限責任公司,陜西 寶雞 721002)

0 引言

鉆井泵是鉆機循環系統的核心設備,出廠前,需按鉆機聯調試驗大綱要求,進行負荷運轉試驗,目的在于檢測鉆井泵和高壓管匯的耐壓能力,以及柴油發電機組和電控系統的帶載能力,確保產品達到設計性能要求。

目前,鉆井泵在鉆機試驗井場進行高壓負荷運轉試驗時,主要通過一種手動針式節流閥調壓工裝進行壓力調節,這種依靠人工反復扳動節流閥手輪進行加壓或卸壓的方法,有以下不足:1)鉆井泵負荷運轉試驗時,系統最高壓力可達52 MPa,存在高壓放噴、管線泄漏的風險,對現場操作人員的安全構成威脅;2)不能實現閥門的柔性開關,系統壓力波動對設備的沖擊性較大,易造成鉆井泵和管匯密封件的損壞,泵組聯調試驗停機率高;3)控制精度尚不能完全滿足鉆井泵負荷運轉試驗壓力控制的要求;4)遇到緊急情況,不能實現快速卸壓。

鑒于以上原因,筆者根據多年鉆機試驗井場工作經驗,提出一種基于伺服電機控制的鉆井泵遠程調壓裝置,以改變現有技術中依靠人工扳動節流閥手輪進行調壓的現狀,實現鉆井泵壓力的遠程、自動和精準控制,使操作人員遠離高壓試驗危險區,保障了操作人員的人身安全。

1 控制原理

基于伺服電機控制的鉆井泵遠程調壓裝置,通過伺服驅動器,控制伺服電機,驅動針式節流閥閥桿旋轉、移動,改變節流閥開度面積的大小,控制鉆機循環系統液體的流量和速度,從而實現對鉆井泵系統壓力的調節。

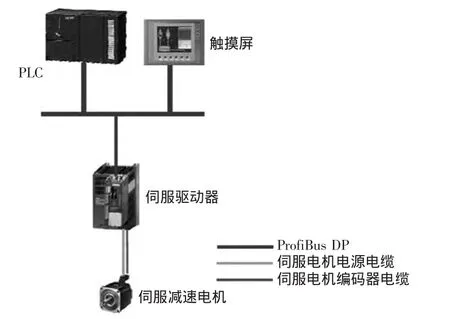

控制原理如圖1所示。通過觸摸屏或手輪,對系統壓力進行給定,由PLC進行比較運算,將控制指令傳給伺服驅動器,控制伺服電機正轉(加壓)或反轉(降壓)。編碼器和變送器構成的雙閉環系統,將電機轉速和系統壓力實時反饋給伺服驅動器和PLC,來不斷地調節電機轉速和扭矩,直到系統壓力達到設定壓力,電機停止運轉,系統進行保壓。

圖1 控制原理框圖

2 硬件設計

基于伺服電機控制的鉆井泵遠程調壓裝置,主要由伺服控制系統、節流閥總成、聯軸器、壓力變送器等部分組成。

采用模塊化設計,PLC、伺服驅動器、觸摸屏、調壓手輪及各類開關集成在控制柜中,伺服電機通過聯軸器與節流閥總成連接,編碼器安裝在電機非驅動端,壓力變送器安裝在節流閥總成上。伺服電機、編碼器及壓力變送器通過電纜與控制柜連接。工作時將控制柜放置在遠離鉆井泵高壓試驗的安全區域。

2.1 伺服控制系統

伺服控制系統主要包括:1)PLC。PLC是整個控制系統的核心,負責接收外部壓力輸入信號,通過軟件計算,向伺服驅動器發出控制指令。2)伺服驅動器。能實現高精度、高性能的伺服控制功能,其先進的定位功能將實現電機軸的絕對、相對定位。3)伺服電機。把所收到的電脈沖信號轉換成電動機軸上的角位移輸出,實現精確的定位。4)觸摸屏。用于調壓裝置的加壓、降壓、快速卸壓操作,并具有壓力設定、波動限制、故障報警、輸出曲線功能。

PLC、伺服驅動器、觸摸屏通過Profibus-DP總線進行數據傳輸與交換。如圖2所示。

圖2 伺服控制系統

2.2 電機負載扭矩計算

目前,鉆機試驗井場進行鉆井泵試驗最大壓力為52MPa(9 000 m鉆機),控制鉆井泵流量的節流閥為針式節流閥,梯形螺紋傳動形式。

1)節流閥閥桿螺紋副的當量摩擦角φv的確定。節流閥螺桿-螺母材料:鋼-青銅合金,取其摩擦因數 f=0.1[3],梯形螺紋牙側角 β=30°,則 φv=arctan(f/cosβ)=arctan(0.1÷cos30°)=6.59°。

2)節流閥閥桿螺紋升角φ的確定。節流閥公稱通徑d=36 mm,螺距 p=6 mm,螺桿螺紋中徑 d2=33 mm[3],螺紋線數n=1,則φ=arctan[np/(πd2)]=arctan[1×6÷(3.14×33)]=3.312°。

3)節流閥桿軸向力F的計算。節流閥試驗最高工作壓力 P=52 MPa,節流通徑 D=45 mm,則 F=P×A=P×π×D2/4=52×106×3.14×452×10-6÷4=82 660.5 N。

4)驅動轉矩T的計算。T=F×tan(φ+φv)×d2/2=82 660.5×tan(3.31+6.59)×33×10-3÷2=238.038 N·m。

綜上所述,伺服電機采用西門子齒輪傳動交流伺服電動機,集成Drive-CLIQ接口的編碼器。考慮到電機與節流閥連接間聯軸器自重、摩擦副間粉塵等因素的影響,選用的伺服電機參數如下:額定功率P=1.44 kW,額定轉速n1=3 000 r/min,減速箱輸出轉速 n2=43 r/min,減速箱輸出扭矩T=319 N·m。

2.3 其它元器件選擇

1)伺服驅動器。伺服驅動器采用Sinamics單軸驅動器,控制模塊和功率模塊及CF卡一起構成一個具有Profibus-通訊的高性能單軸交流驅動器。參數如下:輸入電壓為 3AC(380~480 V),50 Hz;額定電流為 5.9 A;額定功率為2.2 kW。

2)PLC型號為西門子 S7-300系列,CPU型號為S7313C-2DP。

3)觸摸屏為10.4 in,256色,8個功能鍵,MPI/Profibus DP接口。

3 軟件設計

3.1 初次啟動

在電機與節流閥連接之前,應先完成伺服電機的上電空載調試。

在伺服電機與節流閥機械連接后,首先要標定閥的開度。將閥移到開度為零的位置,在觸摸屏點擊零點標定,設定“零點位置”。然后將閥門開度到完全打開,記下位置,設此位置為行程標定。

在完成以上工作后,可以通過程序將其量化。將閥門開度從零到全部打開的位置量化為0到100%。

3.2 手動工作模式

在手動工作模式下,設定閥門打開的開度,進行工作。主要設定參數包括“閥門開度”、“移動速度”等參數,功能較為簡單。

3.3 自動工作模式

在自動工作模式下,通過程序設定系統的壓力,達到設定壓力時,系統停止工作,具有自鎖功能,達到設定壓力后,能夠實現保壓。程序由初始化程序、主程序、故障處理子程序、參數設置、掉電存儲、報警程序等部分構成。主要功能是系統壓力變送器原始數據采集、實際壓力值的計算及從驅動器獲取電機相關參數并顯示、向驅動器發出控制指令等。

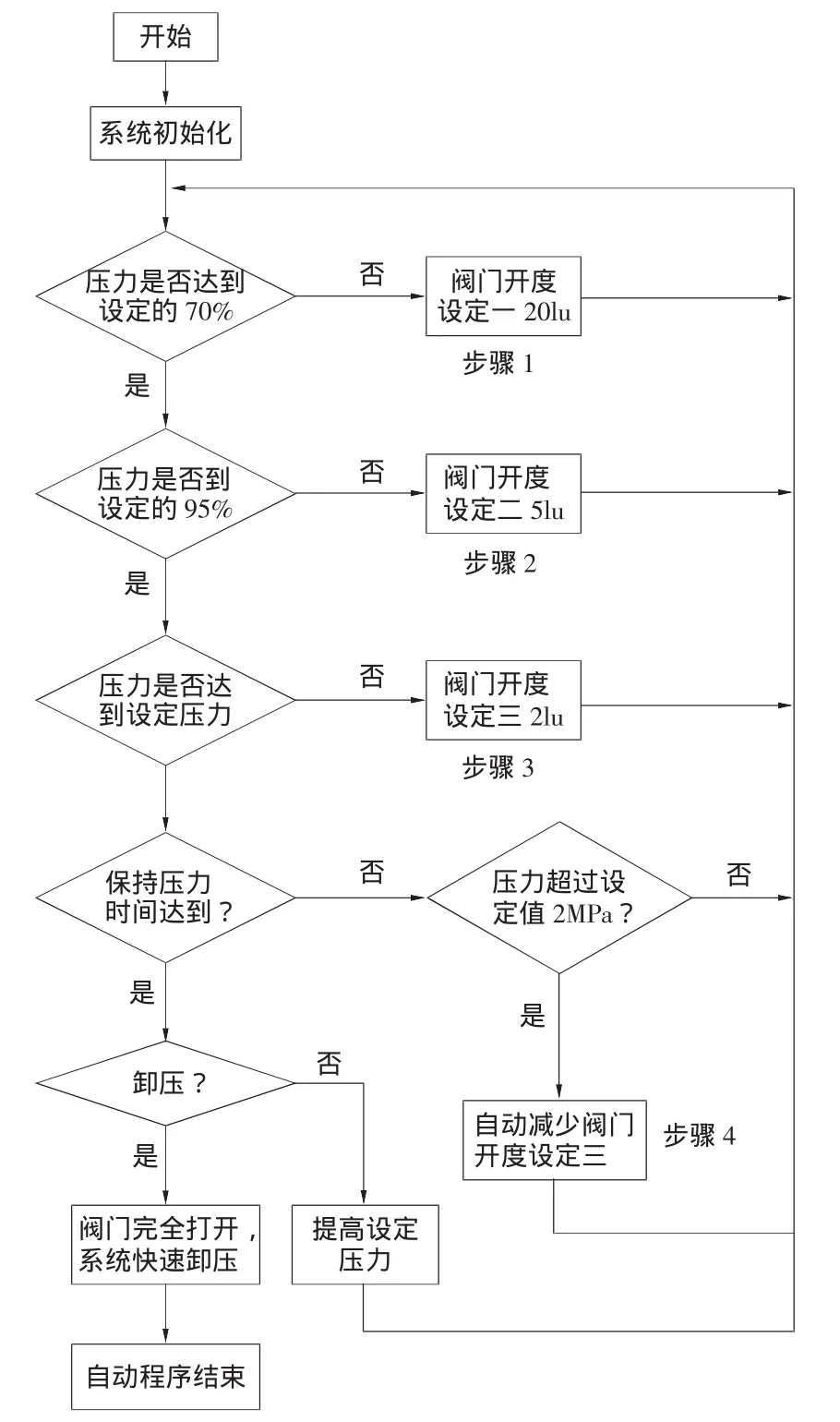

其程序控制流程如圖3所示:控制流程序圖的步驟1、步驟 2、步驟 3、步驟 4均需要設置閥門開度(0~100%)和移動速度。閥門及速度符合步驟1>步驟2>步驟3>步驟4,當執行到步驟3時,移動速度及閥門開度應設置較小的數值,且會隨著步驟4的執行結果自減。確保壓力穩定在設定值,實現保壓功能。在遇到緊急情況,拍下急停按鈕,通過設置較快的移動速度,將閥門移至全關的位置,實現快速卸壓保護。

4 現場應用

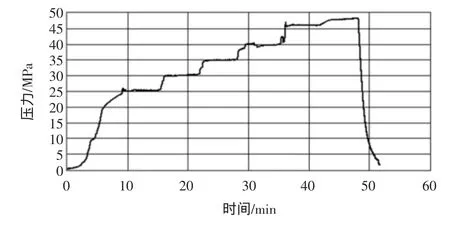

基于伺服電機控制的鉆井泵遠程調壓裝置研制成功以后,自2013年11月起,在ZJ50DB、ZJ70DB、ZJ90DB等系列鉆機配套的鉆井泵上進行試驗,最高試驗壓力達52 MPa。

圖4為單臺鉆井泵手動工作模式下加壓試驗曲線,圖5為3臺鉆井泵聯調試驗時,自動工作模式下加壓試驗曲線。

圖4 單泵手動加壓試驗曲線

圖5 三泵自動加壓試驗曲線

與原有調壓裝置對比,該調壓裝置的優勢為:1)采用先進的伺服控制技術,利用交流伺服電機控制節流閥的開度大小,自動實現系統壓力的精準調節,試驗過程壓力控制精確、平穩,完全能滿足鉆井泵出廠試驗要求,縮短了試驗周期;2)將控制操作單元集成為智能化遠程控制柜,通過電纜與被控對象連接;控制柜可放置在距離鉆井泵30 m以外的安全區域,使操作人員遠離高壓危險區域,確保了人身安全,大大降低了試驗風險;3)人機界面設計操作簡單,試驗參數一目了然。

經過軟件完善、操作界面優化、硬件改進,目前各項性能達到設計和使用要求,得到一線操作人員的普遍贊譽。

5 結語

本文設計了基于伺服電機控制的鉆井泵遠程調壓裝置,其獨特的設計和完善的功能完全能滿足鉆井泵負荷運轉試驗的要求,系統工作穩定,控制精度高,人機界面設計簡捷,操作簡單,操作者可以遠離高壓區進行操作,安全性高。該裝置具有廣闊的應用前景和較高的推廣價值。

[1] 顏嘉男.伺服電機應用技術[M].北京:科學出版社,2010.

[2] 寇寶泉,程樹康.交流伺服電機及其控制[M].北京:機械工業出版社,2008.

[3] 成大先.機械設計手冊[M].4版.北京:化學工業出版社,2002.

[4] 廖常初.S7-300/400PLC應用技術[M].北京:機械工業出版社,2007.

[5] 李方園.圖解西門子變頻器入門到實踐[M].北京:中國電力出版社,2012

[6] 吳志敏,陽勝峰.西門子PLC與變頻器、觸摸屏綜合應用教程[M].北京:中國電力出版社,2009.

[7] 楊超,劉利.電動調節閥開度的研究與實現[J].機電工程,2007(2):55-58.

[8] 駱涵秀.試驗機的電液伺服控制系統[M].北京:機械工業出版社,1991:36-37.

[9] SINAMICS S120驅動系統產品樣本[M].西門子電氣傳動有限公司,2008.

[10] SINAMICS S120調試手冊[M].西門子電氣傳動有限公司,2010.

[11] 蘇波,王莉,王福忠.總線型大流量三相電動調節閥控制策略研究[J].煤礦機電,2006(4):15-20.