青山煤礦壓風(fēng)系統(tǒng)改造的施工方法

李尉進,易香保,倪禮強,李洪波

(中鼎國際工程有限責(zé)任公司,江西 南昌330096)

1 概述

青山煤礦屬生產(chǎn)礦井,擁有多個水平,為滿足安全避險六大系統(tǒng)和提高井下供風(fēng)能力的要求,須重新布置一套壓風(fēng)系統(tǒng)至新水平。如沿立井鋪設(shè)管路,原井筒斷面沒有足夠安全空間且影響正常提升;如沿暗斜井鋪設(shè)管路,線路過長,能量損耗大,經(jīng)濟效益差。經(jīng)過研究和試驗,采用反井鉆機在水平之間施工鉆孔并安裝管道方法,將壓風(fēng)系統(tǒng)延伸至下水平,解決了礦井開拓實際問題。下文將以該礦三~四水平間壓風(fēng)系統(tǒng)改造工程為例介紹主要施工方法。

2 工程概況

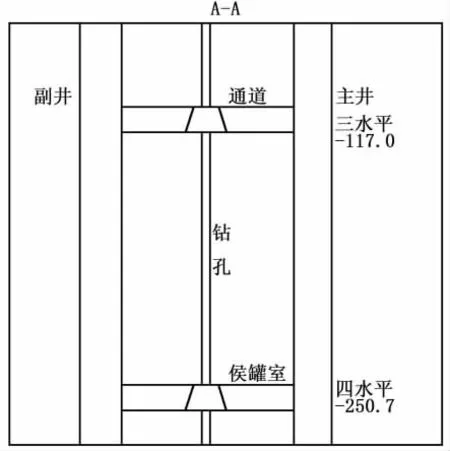

三水平標(biāo)高-117.0m,四水平標(biāo)高-250.7m,設(shè)計鉆孔深度133.7m,鉆孔傾角90°,孔徑500mm,安裝Φ325mm×10mm無縫鋼管,管孔間隙采用注漿充填固結(jié)。工程平面、剖面見圖1、圖2。

3 施工準(zhǔn)備

3.1 設(shè)備選型

(1)根據(jù)井孔深度、終孔直徑、井孔傾角度、地質(zhì)構(gòu)造及參數(shù)、水文地質(zhì)條件、運輸條件、吊裝條件以及供電、供水情況、作業(yè)空間,下水平巷道開通情況,選用LM-120型反井鉆機,配Φ250mm牙輪鉆頭和Φ500mm導(dǎo)向擴孔牙輪鉆頭。

(2)鉆孔過程采用泥漿護壁,為了提高泥漿排渣和循環(huán)能力,選用TBW-1200/8B型高壓泥漿泵。

(3)其它設(shè)備見表1。

圖1 工程平面

圖2 工程剖面

表1 其它主要設(shè)備

3.2 設(shè)備安裝

為滿足鉆機和管路安裝施工的需要,在鉆孔上端位置施工反井鉆機鉆場硐室1個,鉆場規(guī)格6m×4m×5m(長×寬×高);對鉆孔下端貫通位置進行巷道加固。

先根據(jù)礦方提供的坐標(biāo)測量確定鉆孔和反井鉆機基礎(chǔ)位置,澆筑反井鉆機基礎(chǔ),調(diào)整“井字型”框架至水平狀態(tài)并與基礎(chǔ)連接固定;在框架上安裝、固定反井鉆機,并進行試機。

4 施工過程

1)反井鉆機先用自制組合鉆頭向下施工Φ500mm鉆孔(邊鉆邊擴),鉆進接近下水平巷道頂板時,鉆孔底部預(yù)留2~5m厚巖柱(根據(jù)巖性確定),保持孔內(nèi)泥漿面高度(防止塌孔)。

2)地面預(yù)制時,將無縫鋼管加工成3m/節(jié)(井下空間限制),接口處預(yù)留好焊接用坡口;將處理好的鋼管吊裝至孔口下放,并用管卡固定住;再將另一節(jié)鋼管(上段)吊裝至孔口,用另一套管卡固定,與已固定好的鋼管(下段)進行對口(焊接);最后再將兩個對半的套管(Φ350mm×100 mm)焊接(加固)至鋼管接口處。鋼管連接情況見圖3。

圖3 鋼管連接示意

3)重復(fù)上述鋼管吊裝、連接過程,一節(jié)一節(jié)地將鋼管下放;下放過程中,通過利用孔內(nèi)泥漿的濃度調(diào)節(jié)和鉆機自帶吊機的提升能力,采用浮力下沉的方法使鋼管平穩(wěn)下放至孔底。

4)反井鉆機更換Φ250mm鉆頭將預(yù)留巖柱(2~5m厚)貫通,將孔內(nèi)泥漿排出,并用清水將管道沖洗干凈。

5)將管道上口固定牢靠之后,反井鉆機更換Φ500mm導(dǎo)向擴孔牙輪鉆頭,將下孔口預(yù)留巖柱反向刷大到設(shè)計斷面。

6)將管道整體下放至露出管道末端為止并固定,進行尾管(彎管)連接。

7)支設(shè)孔底擋板,預(yù)埋壁間注漿管,用注漿機進行注漿將管道與孔壁之間的縫隙充填滿。

8)水泥漿液達到設(shè)計強度后拆模后方投入使用。

9)工藝流程(見圖4)。

圖4 工藝流程

5 質(zhì)量控制

1)開孔鉆進前應(yīng)檢查鉆孔中心,鉆機應(yīng)調(diào)平,鉆機必須牢固固定在基礎(chǔ)平臺上。

2)開孔鉆進應(yīng)采用低鉆壓,鉆進兩根鉆桿深度后,再按給定參數(shù)鉆進。

3)鉆頭進入破碎巖層中應(yīng)采用低鉆壓,待鉆頭進入穩(wěn)定巖層后再恢復(fù)鉆壓。

4)鉆進過程采用陀螺儀定向,隨鉆可提式導(dǎo)向器和螺桿鉆糾斜。

5)為防止鉆進塌孔,在泥漿循環(huán)過程中,要不斷補充新漿,沉淀巖屑,提高泥漿粘度和比重,降低失水量,加強井壁保護。

6)管道下置前要在先配組,丈量管道長度,清除管內(nèi)雜物,下管后進行復(fù)測深度,確保管道下置深度符合設(shè)計要求。

7)認(rèn)真檢查準(zhǔn)備安裝管路的質(zhì)量,嚴(yán)禁使用彎曲、變形、夾皮、薄厚不均等有缺陷的管道。

8)采用焊接方式接長管道時,管端要端正,確保同心度,焊縫厚度應(yīng)符合設(shè)計強度等要求。

6 安全措施

1)鉆機鉆進前應(yīng)全面空載運轉(zhuǎn),確認(rèn)設(shè)備是否正常。

2)液壓膠管應(yīng)按要求連接,用卡箍、U型卡等固定,以防止其脫落。

3)鉆機現(xiàn)場要求通風(fēng)良好,防止瓦斯集聚,鉆機工作點應(yīng)配有瓦斯檢測儀,焊接作業(yè)要嚴(yán)格執(zhí)行安全技術(shù)措施,設(shè)專職安全員全程監(jiān)督。

4)鉆進時,司機要集中精力,根據(jù)現(xiàn)場實際情況調(diào)整好轉(zhuǎn)速、轉(zhuǎn)壓等參數(shù),經(jīng)常注意壓力表的變化情況,同時要防止身體部位卷入設(shè)備,加強防護。

5)孔內(nèi)卸放泥漿過程要做好上下水平通訊聯(lián)系,并預(yù)先準(zhǔn)備好泥漿排放通道和沉淀池。

6)高壓泵要由專人操作,連接管路要牢固,防止高壓液體噴出傷人,同時制備的泥漿經(jīng)過充分的沉淀、攪拌和過濾才能重新進入系統(tǒng)。

7)鉆孔結(jié)束開始安裝管路前應(yīng)圍護好孔口,防止墜落,孔口下方嚴(yán)禁人員通過。

8)管路安裝完成后要及時注漿固定,注漿宜使用微膨脹泥水材料。

7 結(jié)語

該礦井三~四水平壓風(fēng)系統(tǒng)改造施工歷時27天,安全無事故,達到了設(shè)計預(yù)期效果,工程質(zhì)量優(yōu)良。

該礦井從地面至五水平均采此方法分段進行施工,共安裝管路近500m,較采用沿暗斜井鋪設(shè)管路長度縮短近1000m,累計節(jié)約工程造價157萬元。按最遠用風(fēng)地點計算,管路壓力損失減少約0.04MPa,漏風(fēng)量減少約16m3/min,且優(yōu)化后的壓風(fēng)系統(tǒng)管路不易損壞,減少了維修費用,大大提高了管路的使用年限。

泥漿護壁效果及鉆孔偏斜度的控制直接影響到鋼管下放的順利進行,因此在施工過程中一定嚴(yán)格控制。

此管線優(yōu)化布置和施工方案對于各類礦井(含非煤礦山)具有一定的參考意義,不僅用于壓風(fēng)系統(tǒng),供排水、通風(fēng)、供電、通訊等系統(tǒng)均可采用這種方式從上水平(地面)延伸至下水平(井下),提高工效,節(jié)省投資,節(jié)約能源。