CBN磨削技術在葉片加工中的應用與發展展望

中航工業沈陽黎明航空發動機(集團)有限責任公司 (遼寧 110043) 劉隨建 江 劍 梁巧云 賈 爽 繆廣斌

航空發動機葉片因其工作時的高溫高壓環境及交變載荷的工作性質,使其材料越來越呈現難加工的特點,尤其是渦輪葉片在基本采用鑄造高溫合金材料的背景下,其成形加工基本形成了以磨削加工為主的加工形式。對于壓氣機一類葉片,盡管工藝的主體形式是切削加工,但對于關鍵的安裝配合部位和型面部位,因其表面完整性要求較高,磨削加工也成為必不可少的加工手段。

但是由于葉片材料性質及結構上一些因素的影響,使得傳統的磨削加工經常會出現材料性質發生變化、磨料磨具性能不適應加工的情況,最終造成葉片加工在質量與效率方面受到影響,制約了發動機制造技術的發展。而CBN磨削技術的出現,在一定程度上改變了葉片加工的現狀,從質量與效率方面極大地推動了葉片加工技術的發展。

CBN磨削的技術特點

C B N磨削技術的本質是以CBN(立方氮化硼)磨料為基礎的磨具呈現,CBN磨料具有以下特點:①硬度遠高于其他普通磨料,顯微硬度是剛玉磨料的3~5倍,高的硬度意味著切削能力更強、更鋒利。②有高的耐磨性,耐磨性能是剛玉磨料的100倍,意味著它比普通磨料更難磨損。保持磨粒形狀的能力是CBN磨料作為高性能磨料的主要特性之一。③抗壓強度很高,是剛玉磨料的3.5倍,意味著它在惡劣條件下使用時能保持顆粒完整而不破碎。④有高的導熱系數和低的摩擦系數,并且導熱系數隨著溫度上升而升高,摩擦系數隨著溫度上升而下降,意味著能夠實現高速冷態磨削。⑤具有高的熱穩定性和化學惰性,并具有非親鐵性,意味著能夠很好地應用于各種金屬加工。

CB N磨具是采用結合劑將CBN磨料固結在金屬輪上,CBN磨具結合劑主要有金屬結合劑、樹脂結合劑、陶瓷結合劑和電鍍金屬結合劑四大類。

CB N磨削技術最有效的用途有:①含鎢、鎢鉬和其他高速鋼(特別是釩合金鋼、鈷合金鋼等特種高速鋼)刀具的刃磨和粗磨。②由耐熱鋼、不銹鋼和高硬度(>55HRC)、高韌性的合金結構鋼制成的精密零件的精磨和終磨,這些零件用普通磨具磨削時會因磨具磨損消耗或磨鈍過快,而不能獲得很高的精度。③CBN磨具磨削鈦合金時磨削力小、磨削溫度低、磨具磨損小且磨削比很高,而且磨削表層基本上呈壓應力狀態,是磨削鈦合金的理想磨具。④大型精密工件(機床導軌)的精磨和終磨,這些工件往往由于磨削溫度高而引起較大的熱變形,從而不能獲得高精度。⑤自動和半自動機床上大批量生產的工件(如儀表和微型軸承的零件)的精磨和終磨。⑥用于加工要求磨具具有良好的棱角保持性的復雜型面工件(如插齒刀、高精度齒輪、靠模及葉片)。⑦難加工耐熱鋼工件的超精加工。⑧其他鋼淬火工具的精磨。⑨對局部熱應力和熱沖擊敏感的各種零件的磨削。

航空發動機葉片基本使用鈦合金、高溫合金等導熱性差、強度高及韌性好的材料,具有曲面性能的薄壁結構,加工表面完整性要求高,幾何精度要求嚴格,加工批量大,適應于使用CBN磨削技術。

圖1 某導向葉片的深窄槽結構

圖 2

CBN磨削技術在葉片加工的應用效果

(1)CBN磨削技術對渦輪葉片深窄槽的加工應用。航空發動機渦輪葉片因裝配及封嚴等方面的工作需要,在轉子葉片榫頭和靜子葉片緣板上經常具有深窄槽結構(見圖1)。對渦輪葉片該種深窄槽部位的加工工藝進行分析,由于渦輪葉片材料本質是鑄造高溫合金,其切削加工抗力大,如果使用刀具加工易發生刀具斷裂和表面質量差的現象;若采用普通性質的磨具進行磨削加工,則砂輪凸起部分會由于強度問題而產生碎裂現象。因此,傳統的機械加工方式已經難以適應該結構的加工。

一段時期以來,該部位的加工采用電火花成形機方式進行加工。該種加工方式的缺點是加工精度與效率都比較低,并且由于電極在加工時在槽兩端尖邊處放電形式較特殊,使得電極在該兩處有過快的損耗,導致葉片槽的進出口部位形狀經常發生較大的變化。若加工時觀察不夠,或者對電極修復不及時,容易產生加工質量問題。

因此,可應用CBN磨削技術解決傳統機械加工中所存在的不足,CBN磨具的金屬骨架使其強度與剛性比較可靠,而CBN磨料所具有的耐磨性、導熱性及摩擦系數低等特點,使得其加工獲得了良好的精度與表面質量保證能力,加工效率對比于電火花成形機加工方式提高了十幾倍。從鎳基與鈷基高溫合金葉片槽的加工情況看,在采用較高的磨削速度與進給速度情況下,每次磨削深度可以達到3mm和1mm,每片砂輪加工數量可以達到600余片葉片,大大降低了加工工藝難度,并獲得良好的加工效率。

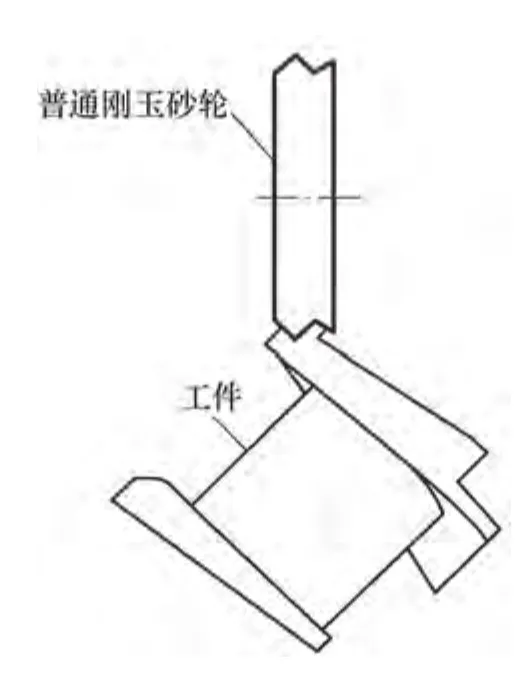

(2)CBN磨削技術對裂紋敏感材料渦輪葉片加工中的應用。在進行鈷基K40M高溫合金葉片的加工中,使用普通的剛玉砂輪進行緣板各表面磨削加工時,因為砂輪性能參數、磨削參數、砂輪修整及冷卻環境等因素選擇不適當的影響,出現了大量葉片產生磨削裂紋的現象,裂紋普遍呈現沿碳化物強化相開裂的形貌(見圖2)。在一定時期,通過采取以降低磨削區溫度為目標,對磨削加工各個因素進行控制的研究,葉片磨削裂紋現象得到了控制,但是加工效率方面作出了較大的犧牲,并且對于磨削面積較大區域的加工也沒有徹底地杜絕裂紋。

為了使葉片加工效率與磨削質量獲得可靠保證,依據對CBN磨削技術特點的分析,進行了相關的磨削試驗。在磨削速度、進給速度及磨削深度均比剛玉砂輪多1倍的加工條件下,通過對百余片葉片的加工結果分析表明,磨削表面完全沒有裂紋現象,從磨削參數改變和砂輪不需修整的結果來看,磨削效率提高了近5倍。目前,對于葉片緣板磨削面積較大區域的加工已經采取了CBN磨削方式,實現了葉片加工的良性生產。

(3)渦輪導向器葉片圓弧緣板與端面組合磨削的試驗效果。渦輪導向器葉片在緣板結構上,主要是以圓弧表面為主的止口形式,經常需要進行端面與圓弧表面的組合磨削。目前,國內外企業對于該種加工已經趨向于使用多軸聯動數控磨削機床為基礎的工藝方法。而使用多軸聯動數控磨削設備進行加工,從成本上考慮,大多采用了普通磨料砂輪,在加工時為了使砂輪加工精度與磨削鋒利性得到保持,每次加工需要使用金剛石滾輪對砂輪進行修型后,再使用砂輪對葉片進行加工。

為了保證砂輪具有更好的利用率和形狀精度,葉片圓弧表面與端面的加工,基本采用砂輪外圓表面同時對圓弧表面與端面進行加工(見圖3),葉片裝夾通常采用與砂輪主軸傾斜一定角度形式的加工,而機床必須具有四軸聯動的功能。但是由于該種加工方式所使用的多軸聯動數控磨削設備較為昂貴,很多企業存在設備配置不足或加工能力不夠的現象,為了實現葉片的配套生產,一些企業不得不采用車削方式來進行導向器葉片圓弧緣板與端面的加工。由于渦輪葉片材料性質所決定的難切削特點,車削時為了保證刀具獲得加工所需的壽命,加工參數達到了非常低的程度,車削轉速基本為8~9 r/min,走刀速度1mm/min,切削深度在0.1~0.3mm,效率水平非常低,經常影響葉片整體的加工進度。

為了改變多軸聯動數控磨削機床缺乏、車削加工效率低下的現狀,通過對CBN磨具所具有的磨削強度與剛性好、磨料耐磨性好、可進行大切深加工等性質的了解,其實質可以看作為具有磨削加工性質的刀具。因此,可以利用平面緩進磨的三坐標功能實現葉片緣板圓弧與端面的加工(見圖4)。經過實際加工試驗獲得的加工效果是加工效率提高了2~3倍。

圖3 普通剛玉砂輪加工示意圖

圖4 CBN砂輪加工示意圖

CBN磨削技術的發展及在葉片加工中的應用展望

從航空發動機葉片采用CBN磨削技術所進行的加工實踐可以看出,CBN磨削技術對于新材料與新結構葉片加工技術的發展具有非常積極的意義,但是就CBN磨削技術的應用而言,CBN磨具成本仍然是一個不利的方面,磨削精度能力的提高、磨削功能形式的廣泛性,也是需要迫切解決的問題。但就目前CBN磨削技術發展情況看,其應用所存在的不足已經越來越多的得到解決。下面針對CBN磨削技術發展對葉片加工所具有的意義進行分析。

(1)CBN磨具耐用度提高的技術發展。首先是特殊結構砂輪形式的提高,有代表性的技術是南京航空航天大學所發明的熱管效應砂輪形式,其通過在CBN磨具金屬骨架內部空腔制造形式,使砂輪在磨削時利用熱交換方式,讓磨削熱得到更好擴散,從而更好地提升磨削效率與砂輪壽命。其次,在磨削時采用合適的磨削液可避免磨料不必要的化學性質磨損,國內一些研究部門的研究結果表明,使用合適的油基磨削液較使用水基乳化液可以使砂輪壽命提高50%。最后,CBN磨削專用磨床的制造,通過機床剛性的提高,使磨削實現平穩的高速磨削,防止振動影響的砂輪磨損,實現高速加工。

(2)多層磨料CBN砂輪技術發展。目前開展的CBN磨削技術主要使用的是單層磨料CBN砂輪,其不具有在線修整功能,在使用壽命和加工精度方面還有一定的改進空間。國外先進企業目前所采用的多層磨料CBN砂輪,可以實現在線修整功能,可以根據加工需求提高砂輪的精度與使用壽命。

(3)C B N涂覆磨具的發展。CBN涂覆磨具的出現,使曲面性質的加工具有了更好的改善手段,使葉片生產的加工手段更為豐富。

(4)葉片材料與結構的發展變化與CBN技術發展的契合關系:①葉片材料發展對技術的需求。渦輪或壓氣機葉片目前材料趨向于使用定向結晶、單晶組織高溫合金材料以及金屬間化合物材料。這兩種材料分別具有應力加工條件下的再結晶和裂紋的現象產生,CBN磨削技術的冷態磨削與磨削鋒利性,使低應力加工更易實現。②鈦合金葉片結構與材料性質對技術的需求。鈦合金材料在壓氣機葉片制造中獲得廣泛應用,其轉子葉片的圓弧燕尾榫齒結構具有非常嚴格的輪廓精度與表面質量要求,傳統加工中,采用切削加工可以避免燒傷現象產生,但加工精度與表面粗糙度質量保證能力差;采用普通磨料的磨削加工,精度與表面粗糙度質量保證能力好,但具有燒傷隱患。具有表面修整功能的CBN砂輪,可以在精度與表面粗糙度質量及材料性質方面獲得良好效果。③葉片型面結構的加工技術需求。航空發動機渦輪葉片型面目前普遍采用熱障涂層形式,硬度較高的熱障涂層表面粗糙度改善與涂層去除工藝,對CBN涂覆磨具加工性質而言是非常適合的,目前國外企業已經普遍開始使用相關工藝;鈦合金葉片型面以及一些特定部位的打磨操作,由于普通磨料打磨工具所具有的燒傷隱患,各個企業基本是設定限制條件使用,而CBN涂覆磨具用于鈦合金葉片的打磨加工,將使工藝操作更加便利,材料性能損害將得到根本性根除。

結語

CBN磨削技術對于航空發動機葉片加工技術的未來發展將具有非常積極的意義,需要國內企業給予足夠的重視,并通過不斷地研究認識,使其獲得更加廣泛的應用。

[1] 侯亞麗,李長河,馮寶福,等.磨削液對陶瓷結合劑CBN砂輪磨削性能影響[J]. 潤滑與密封,2007,32(5):106-107,118.

[2] 陳琛,傅玉燦,郝青山,等. 熱管砂輪緩進給深切磨削鈦合金試驗[J]. 航空制造技術,2014(12):69-73.