面向微裝配的零件識別定位方法研究

張嘉易,劉 揚,郝永平,孫全偉

(沈陽理工大學 遼寧省先進制造與裝備重點實驗室,沈陽 110159)

面向微裝配的零件識別定位方法研究

張嘉易,劉 揚,郝永平,孫全偉

(沈陽理工大學 遼寧省先進制造與裝備重點實驗室,沈陽 110159)

0 引言

微裝配主要面向的是介于納米與微米之間的器件裝配。隨著納米技術的的發展,以及微機電系統的日趨復雜,針對微小型零件的裝配也日益引起人們的關注。近年來,機器視覺技術逐步成熟,它以速度快、精度高以及非接觸式測量等優點,在零件檢測領域得到了廣泛的應用[1]。國內外自上世紀90年代開始就針對微小零件的裝配進行了研究,并在基于機器視覺的裝配技術上取得了重大突破,由此機器視覺技術成為了實現微小零件的識別定位及裝配的重要手段。

面向平板類微小零件的裝配,主要利用平板類零件平面化、尺寸小的自身特點,結合機器視覺與力反饋控制等技術,通過視覺定位零件吸附點,采用真空吸附的方式進行裝配。目前,對平板類微小型零件裝配研究的機構主要有北京理工大學、大連理工大學及北京聯合大學等,并取得了一定的成果。本文針對開發的微裝配控制系統模塊構成及基于視覺的裝配流程進了分析,主要對形狀模板匹配方法進行了研 究,并開發了識別定位軟件。

1 微裝配控制系統構成與零件識別定位流程

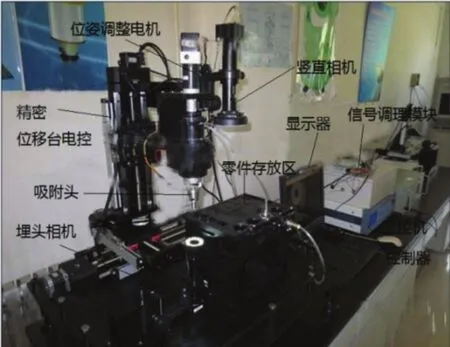

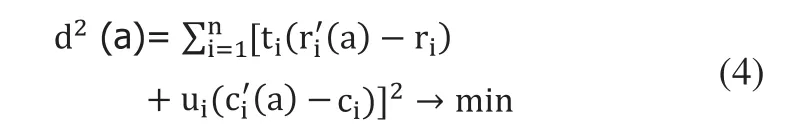

微裝配控制系統由運動控制模塊、視覺識別定位模塊、氣路控制模塊及光源控制模塊等組成。其中視覺識別定位模塊由兩個CCD相機組成,首先,上CCD相機負責對零件存放區的微小型零件進行圖像抓拍,目標圖像依次與模板庫中各個模板相匹配來識別待裝配零件,并將其位姿信息反饋于控制系統,運動控制模塊根據視覺系統反饋的坐標信息,通過真空吸附抓取零件并運動至下CCD處;然后,下CCD拍取零件照片,程序根據上CCD識別的模板號,調取模板庫中相應模板進行對位匹配,并通過高精密步進電機對零件位姿調控;最后,精密位移臺運行至裝配區,氣路系統釋放零件進行裝配。微裝配系統實驗平臺及其具體識別定位與裝配流程如圖1、圖2所示。

圖1 微裝配實驗平臺

2 微小型零件的識別定位算法

本文采用基于形狀的模板匹配進行微小型零件的識別定位,經過對模板圖像進行高斯濾波、二值化、去噪,并對模板定義相似度量,提取模板圖像的輪廓特征,生成形狀模板。將各個模板信息存入模板庫,并標記模板號,以備目標圖片匹配調用。為了增加模板匹配的可靠性,將模板圖像與目標圖像進行了相同的預處理。在創建模板時,對零件所在的感興趣區域進行模板創建,而且定義模板的姿態與裝配姿態一致,這樣有利于實現目標零件裝配位姿調整。

圖2 微小零件識別定位與裝配流程圖

2.1 圖像平滑處理

圖像的平滑處理,也即模糊處理,其作用是在減少噪聲影響的同時,又能很好地保護邊緣輪廓信息。然而,在微裝配系統的識別定位過程中,不僅要求算法精度高,同時還必須處理速度快。常規的濾波算法有均值濾波、中值濾波、高斯濾波、維納濾波[6]。針對微裝配實際情況,我們選擇了高斯濾波,二維高斯濾波器的公式如下:

2.2 圖像分割

微小型零件尺寸小,而且由于加工原因,其表面較為粗糙。這就造成了在顯微視覺放大的情況下,圖片噪聲非常明顯,而且零件背景經過放大,也會加入很多噪聲點。雖然進行了濾波平滑處理,但是還是不可避免的附帶較多噪聲。為了得到高質量的模板,采用對模板圖像進行固定二值化操作,然后通過提取連通區域方法去除噪聲,具體實現算法如下:

1)采用從上到下、從左到右的順序遍歷模板二值圖像W,定義二維數組將圖像每一點W(i,j)像素標記為0,并用二維數組S[i][j]存儲每點的像素值,由于是二值圖像,所以S[i][j]只有0和1兩種情況。

2)再次遍歷圖像,判斷二維數組S[i][j]及W[i][j]值。若S[i][j]值1,且W[i][j]為0,則將W[i][j]賦值為W[i][j]+1,并按順時針方向搜索此像素點W(i,j)的8鄰域像素。若8領域中某一點像素值為1,則繼續對這點進行8鄰域像素判斷,如此采用遞歸算法進行統計各個標號下連通域的像素個數。

3)對于提取的連通域,通過比較每個標號下對應的像素數,最大者即為模板零件,并將其余標號下的連通域像素值賦值為0,由此便得到了模板零件。圖像二值化及其遞歸去噪如圖3所示。

圖3 零件圖像二值化及其去噪效果圖

這樣不僅很好的消除了非模板輪廓邊緣點的引入,而且在圖像二值化的基礎上進行匹配,并不會存在灰度失真與灰度變化的情況,增強了算法的穩定性。而對目標圖像進行處理時,為了提高模板匹配速度,無需進行連通域去噪處理。

2.3 模板匹配

2.3.1 定義相似度量

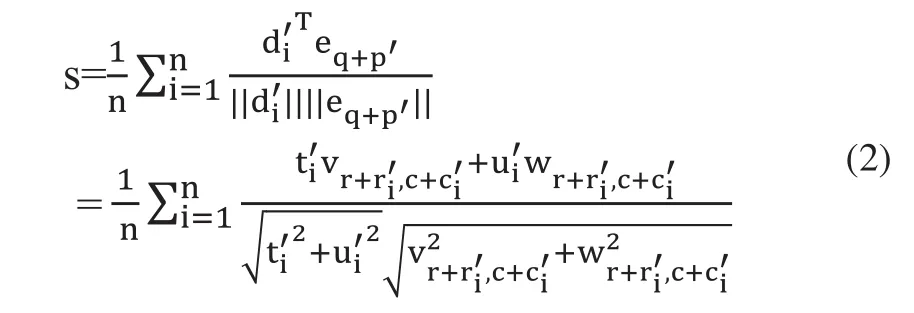

模板匹配,最重要的是創建模板。首先將目標對象的模板定義為點集pi=(ri+ci)T,其每個點的方向向量為di=(ti+ui)T,i=1,2,3,…,n,由Sobel算子邊緣提取方式計算每個點(r,c)的方向向量[3]。在搜索圖像中,經由相同的處理方式計算出圖像中的每個點的方向向量er,c=(vr,c+wr,c)T。模板經由仿射變換的方式與目標圖像相應位置相匹配,并將仿射變換的平移部分分離出去[7],從而得到更為準確的匹配定位。進行模板匹配時,將模板中所有點的方向向量與目標圖像相應點處的方向向量的點積之和進行歸一化處理來定義相似度量[4],而得到的相似度量必須不受遮擋、混亂的影響。如此得到歸一化相似度量公式如下:

圖像匹配后,歸一化后的相似度量s返回一個小于1的數值作為匹配分值,其值越接近1,表示匹配度越高。在微小型結構件裝配的實際應用中,由于零件加工工藝、混亂等因素,其值通常小于1。為了增強模板匹配的可靠性,程序設定最小分值為0.7,這樣不僅提高了匹配速度,而且防止了目標零件的誤匹配。

2.3.2 提高匹配速度

為了提高算法速度,以達到微裝配零件實時檢測的快速性,本文采用了構建金字塔的方式進行加速匹配。通過對圖像金字塔從頂層到底層的方式求取模板圖像的相似度[2],由粗到精匹配搜索來降低算法的復雜程度,從而加速匹配。考慮到微裝配的實際情況,我們選取了四層金字塔搜索策略。選擇模板ROI及其金字塔效果圖如圖4所示。

圖4 模板ROI及其模板金字塔提取設定效果圖

2.3.3 提高定位精度

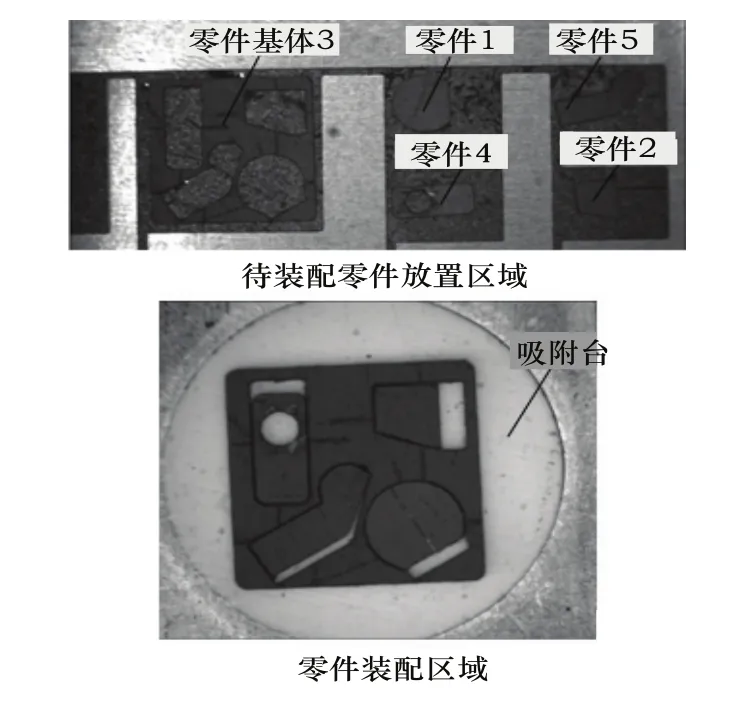

可以下面函數來得到更精確的位姿a的參數:

在搜索圖像中潛在對應的圖像點時,由此通過外推法得到了亞像素級的定位精度[3]。

3 實驗驗證

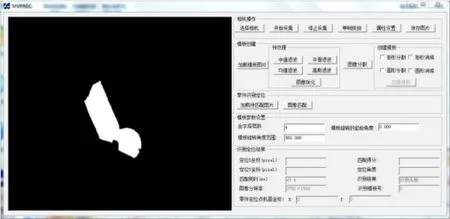

我們在VC++6.0平臺下實現了視覺模塊與其他模塊的編程。在微裝配平臺中,待裝配零件總共有四種,且有序排放置在零件存放區。通過示教再現,運動控制系統運行至零件放置區,CCD通過位置觸發拍攝圖片,進行模板匹配。為了實現零件的單目標識別與按零件槽號裝配,事先將相機視野調整至只能顯示一個零件。零件存放區與裝配區成功裝配效果如圖5所示。

圖5 零件存放區與裝配區零件裝配效果全景

通過對四種零件100次的裝配試驗,零件識別率為95%,平均匹配時間58.6ms,三次失敗是由于零件表面過度污濁或生銹,圖像二值化后邊緣輪廓變形所致,效果如圖7所示,然而部分生銹造成的二值輪廓缺失依然可以識別,如圖8所示。零件糾偏對準定位進行裝配的成功率為93%,糾偏過程中平均匹配時間為50.1ms。零件識別定位成功與失敗界面分別如圖6、圖8和圖7所示。

圖6 模板匹配成功效果

圖7 零件被過度銹蝕匹配失敗效果

圖8 零件部分生銹成功匹配效果

4 結論

本文針對某些平板類微小型零件的裝配,提出了基于形狀模板的匹配算法,并應用到了實際微裝配中。結果表明,本文提出的基于形狀的模板匹配算法,現場驗證表明該算法穩定、識別效率高、定位準確,可以實現某些平板類微小型零件的識別定位及裝配任務。同時,該算法也為實現漏空以及復雜平板類機構件的裝配奠定了良好的基礎。

[1]徐征,王曉東,程新宇,羅怡,王立鼎.基于機器視覺的微裝配控制策略及軟件架構[J].光學精密工程,2009,17(4):819-824.

[2]張嘉易,王永杰,郝永平,等.面向微裝配的真空吸附控制系統研究[J].機床與液壓,2014.

[3]Carsten S,Markus U,Christian W.機器視覺算法與應用[M].清華大學出版社,2008.260-261.

[4]C.STEGER. System and method for object recognition[P].European Patent,1193642,March 2005.

[5]解楊敏,劉強.高精度自動貼片機視覺系統定位算法研究[J].光學技術,2008.

[6]沈奕,姚若河,呂佳鵬.LCD基板視覺自動對準系統及其圖像處理[J].電子工藝技術,2001.

[7]吳曉軍,鄒廣華.基于邊緣幾何特征的高性能模匹配算法[J].儀器儀表學報,2013.

Study on the method of parts identification for micro-assembly

ZHANG Jia-yi, LIU Yang, HAO Yong-ping, SUN Quan-wei

針對平板類微小零件裝配問題,在搭建了微小型零件裝配系統實驗平臺的基礎上,開發了微裝配控制系統,并對裝配流程進行了分析研究。根據平板類微小型零件的特點,在微裝配識別定位模塊,對零件識別定位方法進行了研究,開發了基于形狀模板的匹配算法。該模塊首先將模板圖像與目標圖像進行高斯濾波,得到平滑圖像,并對平滑圖像二值化以及對模板二值圖像進行去噪;其次,通過Sobel濾波器計算邊緣點的方向向量,定義相似性度量;最后,通過圖像金字塔加快匹配速度,并利用最小二乘法達到亞像素級定位精度。實驗分析表明,此方法識別率高、匹配速度快、定位精度高,能夠較好的滿足實際要求。

微裝配;識別定位;形狀模板匹配;亞像素

張嘉易(1968 -),男,遼寧沈陽人,教授,博士,主要從事先進制造技術方面的研究。

TH166

A

1009-0134(2015)07(下)-0038-03

10.3969/j.issn.1009-0134.2015.07(下).11

2015-04-06

國家863計劃資助項目