多晶硅鑄錠工藝的優化與分析

王 鋒,張桂蕓,周社柱

(中國電子科技集團公司第二研究所,山西太原030024)

多晶硅鑄錠工藝的優化與分析

王 鋒,張桂蕓,周社柱

(中國電子科技集團公司第二研究所,山西太原030024)

多晶硅鑄錠生長過程的微晶、位錯、隱裂等缺陷嚴重影響鑄錠得料率,通過對多晶硅鑄錠過程的研究,分析了控溫偶溫度、隔熱籠提升高度對鑄錠工藝的影響。結果表明,對控溫偶溫度及隔熱籠提升高度的優化可以明顯消除微晶,改善位錯、隱裂等缺陷,顯著提高鑄錠得料率。

半導體設備;多晶鑄錠;定向凝固;優化工藝

多晶硅鑄錠以其成本低,產量高,效率高等優勢逐漸取代單晶,但是其本身含有的大量晶界、雜質、應力、位錯等缺陷嚴重影響電池轉化效率[1-2]。在多晶硅鑄錠生產中,晶體的生長依靠自下而上的溫度梯度促而長成,這就造成硅錠頂部與底部的溫度差,隨著鑄錠爐單爐產出量的不斷增加,硅塊的高度也隨之增高,這勢必進一步加大了頂部與底部的溫差。過大的溫度差會增加晶體生長過程中的應力,同時也會造成微晶、位錯等晶體缺陷。本文通過優化生長工藝來達到減少應力,消除微晶,提高鑄錠得料率的目的。

1 試驗方法

選取定向凝固生長的G5多晶硅鑄錠爐,分別采用原始工藝與優化工藝生產硅錠。將兩種不同工藝生長的硅錠破方后,分別采用IRB-50紅外探傷儀與WT-2010D少子壽命檢測儀對比測試結果。

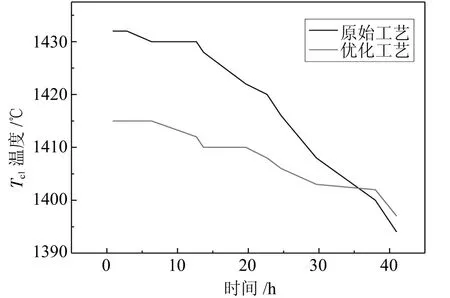

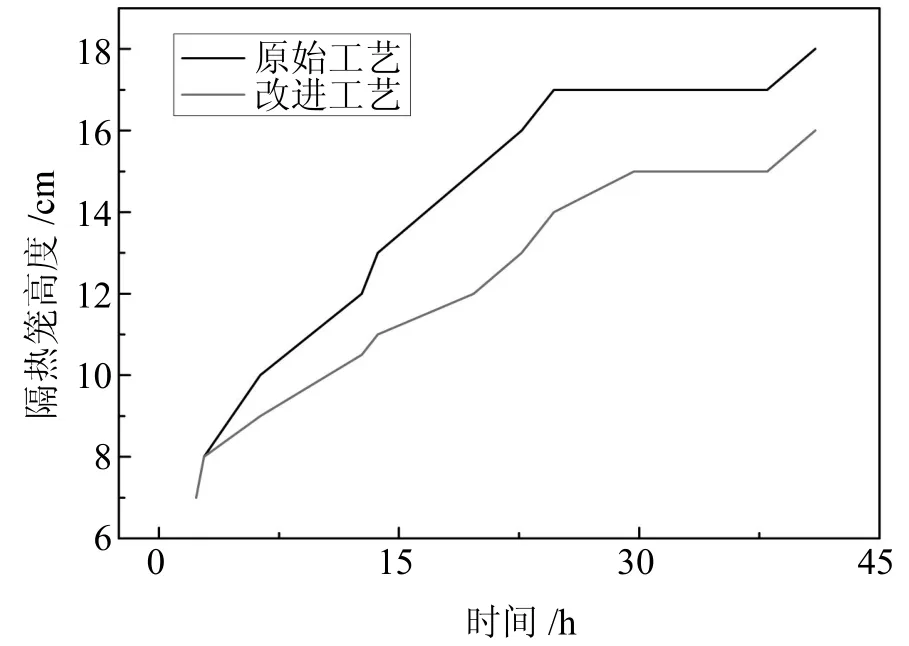

在定向凝固過程中,控溫偶溫度TC1和隔熱籠的緩慢打開成為硅錠生長的原始驅動力,通過對兩個變量的優化可以改變硅錠生長過程中的縱向溫度梯度,進而改善生長速度和固液界面的形態,最終達到優化良品率的目的,圖1、圖2分別為優化工藝前后TC1溫度與隔熱籠開度的曲線。

圖1 TC1溫度隨時間變化曲線

圖2 隔熱籠高度隨時間變化曲線

2 結果與討論

2.1 紅外探傷檢測結果

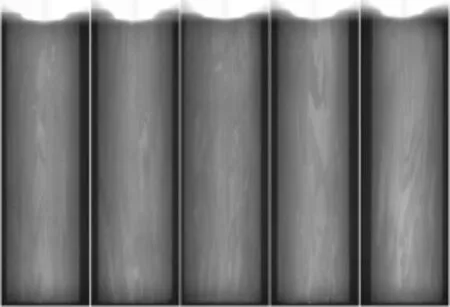

圖3、圖4顯示為優化工藝前后紅外探傷對比圖,工藝優化前在硅錠中心偏下部位出現大量陰影,而優化工藝后陰影消失,分析原因為優化工藝TC1溫度較原始工藝偏低,隔熱籠開度變小,在硅晶體生長過程中,縱向溫度梯度是晶體生長的驅動力,當TC1溫度較高且隔熱籠開度較大時,縱向溫度梯度比較大,而硅錠中心區域遠離加熱器,處于熱場溫度最低點,過大的溫度梯度導致中心區域晶體生長較快,此時固液界面的凸度比較大,會造成位錯和雜質富集等缺陷[3],在紅外探傷時顯示為陰影。優化后的工藝減小了中心區域的縱向溫度梯度,徑向溫度梯度趨于平緩,使得整個固液界面保持微凸,有利于雜質的擴散[4]。

圖3 優化工藝前硅錠縱切面紅外探傷圖

圖4 優化工藝后硅錠縱切面紅外探傷圖

2.2 少子壽命檢測結果

圖5為原始工藝生產硅錠的少子壽命圖,從圖中可以看到許多花紋(即低少子區域),少子圖形中的花紋可以代表硅錠中的位錯缺陷,碳、氧、金屬等雜質可以與位錯等缺陷相互作用,會成為少數載流子的復合中心,大大降低少子壽命[5],從而影響電池片的轉換效率。而優化工藝使得固液界面更加平整,有利于晶體的垂直生長,降低位錯密度,提高電池轉換效率,見圖6所示。

3 結論

本文通過對鑄錠工藝進行優化,降低TC1溫度和隔熱籠開度,對比了優化工藝前后硅錠紅外探傷和少子壽命檢測結果。研究表明:優化的鑄錠工藝可以有效消除多晶硅錠的紅外陰影,減少位錯,減少少子壽命圖形中低少子區域的比例,提高電池轉換效率。

[1] Liu LJ,Nakano S,Kakimoto K.Carbon concentration and particle precipitation during directional solidification of multicrystalline silicon for solar cells[J].Journal of Crystal Growth,2008,310(7-9):2192-2197.

[2] Chen XJ,Nakano S,Kakimoto K.Three-dimensional globalanalysis of thermalstress and dislocationsinasilicon ingot during a unidirectional solidification process with a square crucible[J].Journal of Crystal Growth,2010,312 (22):3261-3266.

[3] Q.H.Yu,L.J.Liu,W.C.Ma,et al.Local design of the hot-zone in an industrial seeded directional solidificationfurnace for quasi-single crystalline silicon ingots[J].Journal of Crystal Growth,2012(358):5-11

[4] Li ZY,Liu LJ,Ma WC,et al.Effects of argon flow on heat transfer in a directional solidification process for silicon solar cells[J].Journal of Crystal Growth,2011,318 (1):298-303.

[5] W.C.Ma,G.X.Zhong,L.Sun,et al.Influence of an insulation partition on a seeded directional solidification processforquasi-single crystallinesiliconingotforhigh-efficiency solar cells[J].Solar Energy Materials and Solar Cells,2012(100):231-238.

Polycrystalline Silicon Ingot Casting Process Optimization and Analysis

WANG Feng,ZHANG Guiyun,ZHOU Shezhu

(The Second Research Institute of CECT,Taiyuan 030024,China)

the polycrystalline silicon ingot growth process of microcrystalline,dislocation,cracked seriously affect the casting defects such as feed rate,in this paper,based on the research of the polycrystalline silicon ingot casting process,analyzes the control WenOu temperature,heat insulation cage hoisting height on the influence of the casting process.Results show that the control WenOu temperature and heat insulation cage hoisting height optimization can significantly eliminate defects such as microcrystalline,improvement of dislocation,cracked,improve ingot feeding rate.

Semiconductor equipment;Crystalline silicon ingot;Directional solidification;Optimization ofprocess

TN304.053

:B

:1004-4507(2015)07-0011-03

2015-05-04