利用管樁余漿和燃煤爐渣配制輕質混凝土的試驗研究*

王培新

(中建海峽建設發展有限公司,福建 福州 350003)

0 前言

我國于 20 世紀 80 年代后期開始從國外引進預應力高強混凝土管樁(簡稱 PHC 管樁)生產線,當時年產量不足 50萬方,發展到今天已經走過 30 年的歷程,到了 2013 年我國的 PHC 管樁年產量已經達到 30000 萬方,生產工藝也在不斷改進。如今大部分管樁企業為了提高生產效率和模具周轉率采用的生產工藝為:離心成型—蒸汽養護—壓蒸養護。經研究每立方米混凝土離心后可產生 110~120kg 余漿[1],蒸汽養護和壓蒸養護過程中需要大量的蒸汽,在我國蒸汽主要依靠燃煤鍋爐來提供,所以每年會產生大量的燃煤爐渣。

管樁余漿通過多年的研究和實踐循環利用率已經達到80% 以上[1,2],而燃煤爐渣的綜合利用也有不少研究[3-5],但將管樁余漿和燃煤爐渣結合在一起配制輕質混凝土鮮有報道。本文通過試驗研究,利用管樁余漿和燃煤爐渣配制輕質混凝土是切實可行的,這為我國固體廢棄物的綜合處理提供新的方法,符合我國低碳環保的發展之路。

1 試驗原材料及試驗方法

1.1 原材料

水泥:四川峨勝水泥集團生產 P·O42.5R 普通硅酸鹽水泥。物理性能見表 1。

燃煤爐渣:四川某管樁公司燃煤鍋爐排出的經水淬急冷而成的廢渣,最大粒徑 15mm,試驗時篩取粒徑在 10mm 以下的爐渣,堆積密度 820kg/m3,出爐含水率 15%~20%,粉磨之后燒失量 15.0%。

管樁余漿:四川某管樁公司生產過程中產生的余漿,含有水泥、細砂粉、外加劑和水,密度為 1600~1800kg/m3,含固量為 67%,0.08mm 篩余 5.4%。

粉煤灰:四川嘉陽粉煤灰,產地樂山市犍為縣。細度:45μm 方孔篩篩余 22% ;需水量比 105% ;燒失量 3%。

外加劑:四川某外加劑公司生產奈系減水劑;固含量30%、砂漿減水率 21% ,與膠凝材料適應性良好。

碎石:四川樂山市水口鎮 5~20mm 連續級配,緊密堆積密度 1550 kg/m3;表觀密度 2700kg/m3;空隙率 43%;壓碎值8%。

表1 水泥物理性能

機制砂:產地為四川樂山市水口鎮,緊密堆積密度1760kg/m3;表觀密度:2700kg/m3;空隙率 35% ;細度模數3.1。

河砂:產地為四川樂山市青衣江,緊密堆積密度為1620kg/m3,表觀密度 2650kg/m3;空隙率:39%;含泥量0.8% ,細度模數 1.8。

1.2 試驗方法

輕質混凝土成型時先將爐渣和砂子加入攪拌機中攪拌30s,再加入膠凝材料攪拌 60s,攪拌的同時加入水。將攪拌均勻的混凝土裝入 150mm×150mm×150mm 的試模中,在混凝土振動臺上振動 15s 至表面出漿,抹平表面放入標準養護室中養護 24h 脫模。由于爐渣密度比較小,作為骨料時應嚴格控制振動時間,避免過振造成爐渣上浮。脫模之后本試驗采用三種養護制度來養護輕質混凝土:① 標準養護;② 脫模之后 80℃蒸汽養護 6h、10h;③ 80℃蒸養 6h 之后蒸壓養護(1.0MPa,180~200℃)12h。試塊養護到齡期后測輕質混凝土的抗壓強度。

2 試驗設計和結果

2.1 爐渣輕質混凝土的配合比設計

本試驗用體積法進行配合比設計,經過試拌、調整和易性,使輕質混凝土的坍落度在 (50±5)mm,試驗前測得爐渣的含水率為 15%,余漿的含固量為 67%。試驗配合比如表 2所示。

表2 爐渣輕質混凝土配合比

2.2 試驗結果與分析

混凝土的力學性能是混凝土的基礎。本文以水泥和粉煤灰為膠凝材料,爐渣做骨料配制輕質混凝土為對比樣,通過試驗和理論分析來研究利用管樁余漿和爐渣配制輕質混凝土的可行性,同時研究了不同養護制度對余漿爐渣混凝土的影響。爐渣輕質混凝土的抗壓強度試驗結果如表 3 所示。

表3 爐渣輕質混凝土抗壓強度

2.2.1 膠凝材料用量對爐渣輕質混凝土抗壓強度的影響

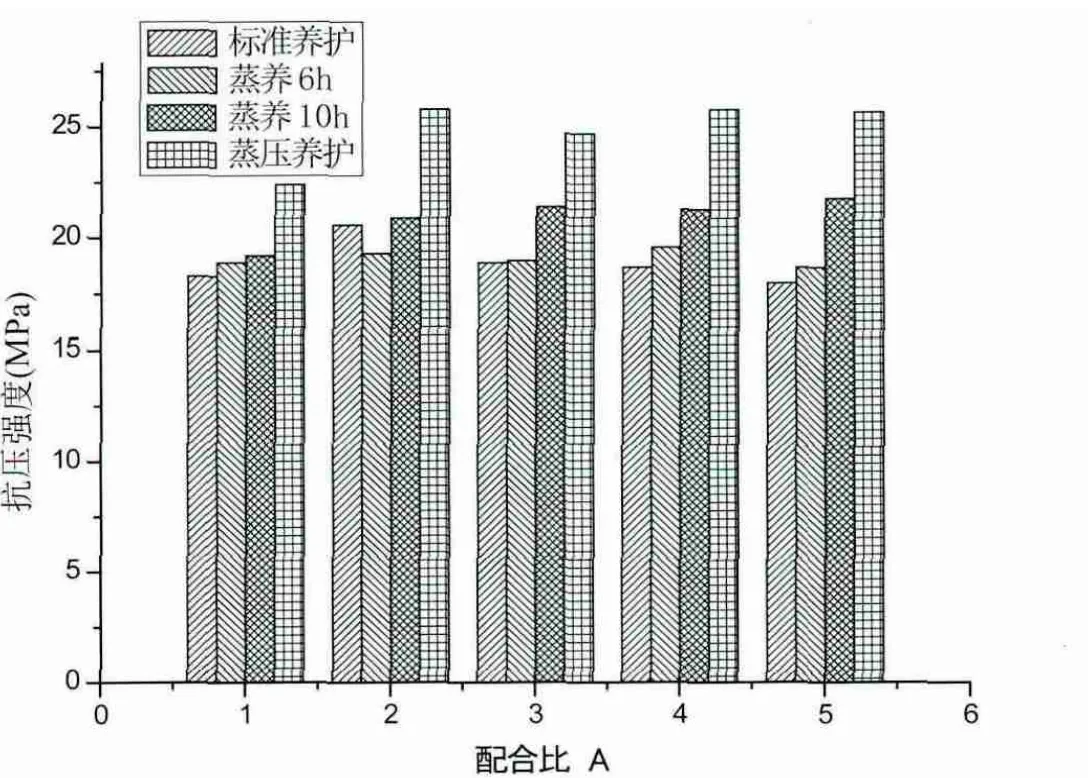

由于爐渣輕質多孔,且抗壓強度低,用爐渣做骨料配制輕質混凝土,爐渣成為影響輕質混凝土強度發展的最關鍵因素。圖 1 給出了不同膠凝材料摻量下,不同養護條件下的輕質混凝土抗壓強度對比圖。

圖1 不同膠凝材料及不同養護制度對輕質混凝土強度的影響圖

由圖 1 可知,配合比中水泥用量由 300kg/m3提高到350kg/m3之后,爐渣輕質混凝土標養條件下的抗壓強度提高了 12.5%。配合比 A3~A5 粉煤灰取代部分水泥配制爐渣輕質混凝土,隨著取代量的增大,標養條件下輕質混凝土 28d 抗壓強度有所下降,取代 30% 時強度下降 12.6%,這一趨勢跟普通混凝土相似。

同時由圖 1 可知,80℃ 蒸汽養護 6h 爐渣輕質混凝土 28d抗壓強度相較于標養條件略有增長,80℃蒸汽養護 10h 時,爐渣輕質混凝土 28d 抗壓強度隨著粉煤灰取代量的增加而增大,當粉煤灰取代 30% 時,28d 強度增長 21.1%。爐渣輕質混凝土 80℃ 蒸養 6h 之后放入蒸壓釜中蒸壓養護(1.0MPa,180~200℃)12h,其抗壓強度相較于標準養護可增長 25%左右,相較于蒸汽養護 10h 也有顯著增長。其主要原因為爐渣中含有部分潛在活性的 SiO2、Al2O3,水泥水化后產生C-S-H 凝膠和 Ca(OH)2,在蒸壓養護的高溫高壓環境下,爐渣中的硅酸鹽結構和鋁酸鹽結構被破壞,活性 SiO2、Al2O3溶出與Ca(OH)2反應,生成水化產物增加輕質混凝土的密實度[6]。此時爐渣不僅作為輕質骨料,還參與水化反應,水化產物填充了爐渣的空隙,增強膠凝材料和骨料之間的界面連接強度,宏觀表現為增加爐渣輕質混凝土的抗壓強度。

數據統計應用SPSS21.0進行統計分析,計量資料用(± s)表示,組間比較采用t檢驗,計數資料用n(%)表示,組間比較采用χ2檢驗,P<0.05為差異具有統計學意義。

2.2.2 表觀密度對余漿爐渣輕質混凝土抗壓強度的影響

B 系列采用體積法設計配合比,通過調整管樁余漿的用量來得到不同容重的輕質混凝土,不同養護制度下不同容重的余漿爐渣輕質混凝土抗壓強度曲線見圖 2。

圖2 表觀密度對余漿爐渣輕質混凝土抗壓強度影響曲線圖

由抗壓曲線圖可以看出,表觀密度對輕質混凝土的影響非常明顯,標準養護條件下表觀密度由 1650kg/m3增加到1800kg/m3時,抗壓強度增加了 40%。通過觀察抗壓曲線圖的斜率可知,在其他養護條件下表觀密度對抗壓強度的影響也有相似的規律。爐渣輕質多孔,管樁余漿含有水泥和細粉料,用余漿和爐渣配制輕質混凝土時,余漿填充在爐渣的空隙結構當中,當余漿用量少時,輕質混凝土的抗壓強度主要由爐渣自身強度提供,同時由于余漿填充在爐渣的孔結構和表面增強了爐渣的抗壓強度。余漿爐渣輕質混凝土的表觀密度達到 1650kg/m3時,從輕質混凝土試塊的破壞表面(見圖3)可以看到,余漿將爐渣全部包圍形成一個整體,只在試塊的中間部分有少量的大孔存在,此時余漿爐渣輕質混凝土的抗壓強度由爐渣和水泥的水化產物提供。當余漿爐渣輕質混凝土的表觀密度達到 1800kg/m3時,余漿將爐渣充分包裹,爐渣的孔已經全部被余漿填充,水泥水化產物將余漿中的細粉料和爐渣膠結在一起使結構更加密實,大大增加余漿爐渣輕質混凝土的抗壓強度。

余漿含固量在 67%,主要由管樁離心過程中甩出來的水泥和砂粉組成,其主要化學成分為 SiO2、Al2O3、CaO 和Fe2O3等,爐渣也含有少量的活性 SiO2、Al2O3。在高溫、高壓和高濕度的蒸壓養護條件下,水泥發生水化反應,產生C-S-H 凝膠和 Ca(OH)2,Ca(OH)2在高溫下快速將砂粉和爐渣中的玻璃相結構分解,使活性 SiO2、Al2O3溶出并參與反應,生成 C-S-H 凝膠網狀結構填充在輕質混凝土的空隙當中,使輕質混凝土的內部結構更加密實,宏觀表現為抗壓強度增大,這一點可從圖 2 中明顯看出。

圖3 余漿爐渣輕質混凝土試塊破壞圖片

2.2.3 余漿含固量和成分對余漿爐渣輕質混凝土抗壓強度的影響

管樁余漿由離心過程中甩出的水泥漿、砂粉、水和外加劑組成,余漿的含固量和成分隨原材料、配合比、離心工藝等的變化在一定范圍內變化。配制余漿爐渣輕質混凝土需要特定的配合比,當余漿的含固量和成分發生變化時,可通過調整膠凝材料或者砂的含量來控制余漿爐渣輕質混凝土的質量。圖 3 給出了余漿含固量和成分變化對余漿爐渣輕質混凝土抗壓強度的變化圖。

圖4 余漿含固量和成分對余漿爐渣輕質混凝土抗壓強度影響圖

3 結論

本文重點研究了不同膠凝材料用量、余漿用量、表觀密度、余漿的含固量和成分對余漿爐渣輕質混凝土抗壓強度的影響,由試驗結果分析可得出如下結論:

(1)采用爐渣做輕骨料水泥做膠凝材料配制混凝土時,水泥用量 350 kg/m3時配制的爐渣輕質混凝土,其抗壓強度在標準養護條件下 28d 可達到 20.6MPa,完全滿足混凝土 C15的強度等級要求。用粉煤灰部分取代水泥配制爐渣輕質混凝土標準養護 28d 抗壓強度會有所下降。80℃蒸汽養護爐渣輕質混凝土對其早期強度有較大提高,但 28d 強度會有所倒縮。蒸壓養護(200℃、1.0MPa)可明顯提高爐渣輕質混凝土的抗壓強度。

(2)不摻加其他材料全部利用管樁余漿和燃煤爐渣配制輕質混凝土是完全可行的,采用體積法控制輕質混凝土的表觀密度在 1800kg/m3,試塊標準養護 28d 的抗壓強度可達到18.9MPa。當管樁余漿的含固量和成份發生變化時,可以通過添加水泥、粉煤灰、砂調整配合比來控制余漿爐渣輕質混凝土的質量。

管樁余漿為管樁生產過程中排放的廢液,燃煤爐渣為管樁蒸壓養護過程中燃煤鍋爐排放的固體廢渣,利用管樁余漿和燃煤爐渣配制輕質混凝土,將管樁生產過程中產生的廢液和廢渣 100% 利用,達到了節能減排、變廢為寶的目的,為我國的綠色發展之路添磚加瓦。

[1]黃紅建,賴兆瓊.管樁余漿的成分及其應用的研究[J].廣東建材,2005(12): 103-105.

[2]余健文,李法堯.管樁費漿利用的試驗研究[J].廣東建材,2006(3): 10-12.

[3]張健營.蒸壓粉煤灰廢渣磚生產工藝研究[J].磚瓦、2011(10): 29-31.

[4]劉紅宇,尹維新,洪彩霞.粉煤灰和煤粉爐渣用于建筑砂漿的試驗研究[J].混凝土與水泥制品,2008(2): 52-54.

[5]宋坤亮.全廢渣蒸壓粉煤灰磚的生產與工程應用[J].粉煤灰綜合利用,2010(2): 41-42.

[6]陸金馳,李東斌.煤粉爐渣在蒸壓條件下反應活性研究[J].煤炭科學技術,2011(6): 122-124.