矩形頂管機刀盤的扭矩計算及受力分析

陸文稽,蔡洪斌 ,楊聰懷 , 鐘家圖

(廣州中船船用柴油機有限公司,廣州 511470)

1 前 言

頂管施工是非開挖埋設管道的一種施工工藝。頂管機通過刀盤旋轉切削土層,將切削下來的碴土排出工作井,并利用液壓千斤頂推動頂管機和待鋪設的管片前進,從而達到鋪設管道的目的。

刀盤扭矩的大小是頂管施工中一個非常重要的控制因素,如果扭矩過小,頂管機在復雜地層里掘進時,會因為刀盤扭矩不足導致脫困困難;反之,扭矩過大也會使得頂管機驅動裝置變得笨重,不利于安裝和運輸。同時,刀盤切削土壤的過程中會產生較大的應力,造成輻條的變形和刀具的磨損,對工作效率和經濟成本造成較大的損失。

因此,在設計矩形頂管機的刀盤時,需要分析影響刀盤工作的各種因素,計算出刀盤扭矩,并仿真分析出刀盤所受應力和形變情況,為矩形頂管機的制造提供理論依據。

2 矩形頂管機刀盤的扭矩計算

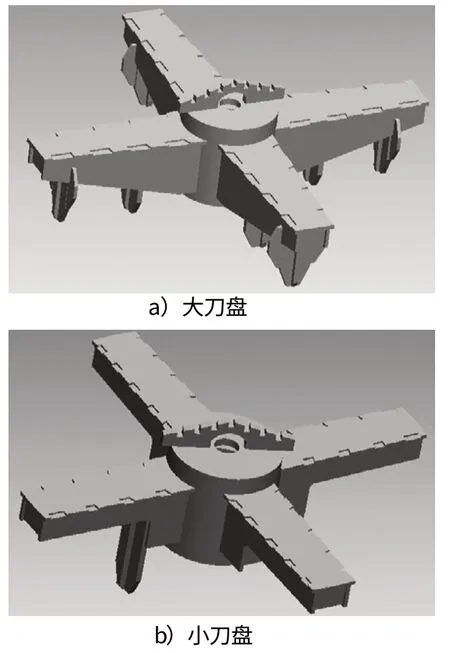

矩形頂管機的刀盤包括3個大刀盤和3個小刀盤。每個刀盤的聯接套在圓周上分布著4根輻條,其前端的刀座上安裝1把中心刀。輻條下方設置有4~8根攪拌棒,上方的兩邊分布著不同角度的刀具。刀盤模型如圖1所示。

2.1 大刀盤的扭矩計算

對于矩形頂管機的刀盤,其切削扭矩T主要由以下幾個部分組成:

式中:T——刀盤扭矩;

T1——土的切削阻力扭矩;

T2——刀盤面板摩擦阻力扭矩;

T3——刀盤攪拌阻力扭矩;

T4——機械損失阻力扭矩。

2.1.1 土的切削阻力扭矩T1

代入解得:T1=10.60 kN.m

式中:D =2.516 m,大刀盤切削直徑;

Vo=60 mm/min,頂管機掘進速度;

Nc=2.24 r/min,刀盤旋轉數;

Qu1=1.00 MPa,周圍土體的單軸抗壓強度。

圖1 刀盤模型

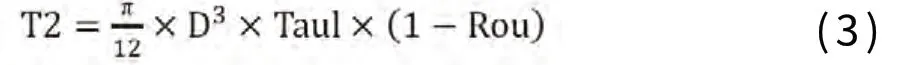

2.1.2 刀盤面板摩擦阻力扭矩T2

代入解得:T2=75.97 kN.m

式中:D=2.516 m 大刀盤切削直徑;

Taul= E×μl=56.94 kn/m2,作用于刀盤前面的土的摩擦阻力;

E=189.80,正面水平平均土壓力;

μl=0.30,土與刀盤表面之間的摩擦系數;

As=10.06 m2,間隙開口面積;

Ao=14.79 m2,大刀盤掘削斷面面積。

2.1.3 刀盤攪拌阻力扭矩T3

代入解得:T3=89.90 kN.m

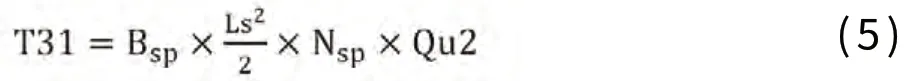

1 )T31——刀盤輻條的攪拌阻力扭矩,按下式計算:

代入解得:T31=68.16 kN.m

式中:Bsp=0.32 m,刀盤輻條平均厚度;

Ls=1.032 m,刀盤輻條長度;

Nsp=4,刀盤輻條數量;

Qu2=100 kN /m2,剪切強度;

2 )攪拌棒攪拌阻力扭矩,按下式計算:

式中:Nk=8根,刀盤上攪拌棒數量;

Bk= 0.10 m,攪拌棒厚度;

Lk= 0.30 m,攪拌棒平均長度;

Rk=0.906 m,攪拌棒平均安裝半徑。

2.1.4 機械損失阻力扭矩T4

代入解得:T4=0.66 kN.m

1)T41——徑向滑動軸承負荷扭矩,按下式計算:

代入解得:T41=0.231 kN.m

式中:W1 =28.9 kN,刀盤轉動裝置的總重量;

μ2=0.04,滑動軸承靜摩擦系數;

Dd =0.40 m,徑向滑動軸承安裝直徑。

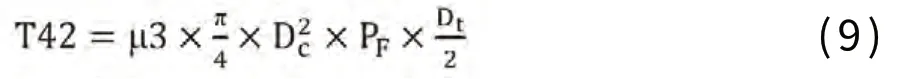

2)T42軸向滾動軸承阻力扭矩,按下式計算:

代入解得:T42=0.165 kN.m

式中:PF=E=189.8 kPa,正壓力;

μ3=0.001,軸承滾子與滾道摩擦系數;

Dc=2.516 m,刀盤外徑;

Dt=0.35 m,推力軸承滾子中心直徑。

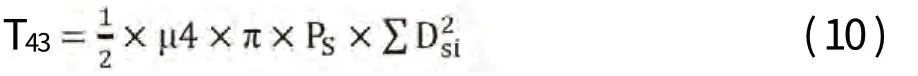

3)刀盤密封阻力負荷扭矩,可按下式計算:

代入解得:T43=0.26 kN.m

式中:PS=1 kPa,表面密封的壓力;

Dsi=0.40 m,4個表面密封的安裝直徑;

Dsi=0.45 m,1個表面密封的安裝直徑;

μ4=0.20,表面密封和鋼板之間的摩擦系數。

因此刀盤所需扭矩T為:

代入解得:T =10.6+75.97+89.9+0.66=177.13 kN.m

因大刀盤具備的扭矩為382.94 kN·m,故能滿足刀盤工作的需要。

2.2 小刀盤的扭矩計算

根據大刀盤的計算方式,得出小刀盤所需扭矩為T=95.42 kN.m

因小刀盤具備的扭矩為255.29 kN·m,故能滿足刀盤工作的需要。

3 矩形頂管機刀盤的受力分析

3.1 大刀盤的受力分析

根據大刀盤的結構情況,拆分成刀具、輻條和聯接套三個部分,對其進行ANSYS仿真分析,得出相應的應力與形變。

3.1.1 刀具的受力分析

根據仿真分析的結果,應力的最大值出現在刀頭的根部,為2.46×103MPa,這與其受到的載荷與約束有關;形變量的最大值在刀具的頂部,為3.702 7×10-5m,從刀具的頂部到根部,形變量呈逐漸減小的趨勢。根據刀具的應力以及形變情況,可知刀具的最危險點在刀具的根部,所以該部位的強度需要加強。

3.1.2 輻條的受力分析

根據仿真分析的結果,在受到環境因素的作用下,輻條應力的最大值為213 MPa,出現在攪拌棒與輻條連接的地方,形變量的最大值為9.0×10-4m,出現在外側攪拌棒的末端,同時,在輻條與聯接套的連接處出現反向最大形變量3.48×10-5m。根據輻條的應力以及形變情況可知,攪拌棒與輻條、外側攪拌棒、輻條與聯接套的連接處的強度需要加強.

3.1.3 聯接套的受力分析

根據仿真分析的結果,應力的最大值為341 Mpa,出現在中心刀的底部邊緣,形變量的最大值為0.35 mm,出現在對中心刀的頂端。根據聯接套的應力以及形變情況可知,中心刀的底部邊緣和頂端的強度需要加強。

3.2 小刀盤的受力分析

小刀盤的結構與大刀盤的結構類似,按照大刀盤的分析方法進行分析。

3.2.1 刀具的受力分析

根據仿真分析的結果,應力的最大值出現在刀頭的根部,為1.68×103MPa;形變量的最大值在刀具的頂部兩端,為2.66×10-5m,從刀具的頂部到根部,形變量呈逐漸減小的趨勢。根據刀具的應力以及形變情況,可知刀具的最危險點在刀具的根部,所以該部位的強度需要加強。

3.2.2 輻條的受力分析

根據仿真分析的結果,輻條應力的最大值為1.68×103MPa,出現在攪拌棒與聯接套連接處;形變量的最大值為6.25×10-4m,出現在攪拌棒與聯接套連接處,同時在輻條外側出現反向最大形變量4.4×10-5m。根據輻條的應力以及形變情況可知,攪拌棒與聯接套連接處、輻條外側的強度需要加強。

3.2.3 聯接套的受力分析

根據仿真分析的結果,應力的最大值為238 Mpa,出現在中心刀的拐角處;形變量的最大值為2.44×10-4mm,出現在對中心刀的頂端。根據聯接套的應力以及形變情況可知,中心刀的底部邊緣和頂端的強度需要加強。

4 結 論

通過分析影響刀盤工作的各種因素,計算出刀盤扭矩,并仿真分析出刀盤所受應力和形變情況,為適用于“廣州地鐵7號線鐘村站地下人行通道工程”的六刀盤4 300 mm×6 000 mm土壓平衡式矩形頂管機的制造提供理論依據。本文將該方法整理,為后續的矩形頂管機的設計和制造提供技術支撐,爭取制造出施工效率更高、性能更穩定、適用性更廣和國產化率更高的矩形頂管機,促進中國頂管施工技術的發展。

[1]管會生,高 波.復合式土壓平衡盾構刀具切削扭矩的研究[J].現代隧道技術,2008,200845(2).

[2]張鳳祥,朱合華,傅德明.盾構隧道[M].北京:人民交通出版社,2004.

[3]管會生.土壓平衡盾構機關鍵參數與力學行為的計算模型研究[D].西南交通大學,2004.

[4]周文波.盾構法隧道施工技術及應用[D].北京:中國建筑工業出版社,2004.

[5]唐曉武,朱季,劉維,等,盾構施工過程中的土體變形研究[J].巖石力學與工程學報,2010,29(2).

[6]陳饋.談談盾構機的應用及發展前景[J].建筑機械化,2004(02).