天然氣脫水方法的選擇淺析

陳曉剛

(西安石油大學石油工程學院,陜西 西安 710065)

(長慶油田分公司蘇里格氣田研究中心,陜西 西安 710018)

(低滲透油氣田勘探開發國家工程實驗室,陜西 西安 710018)

要將天然氣從油氣管道中輸送出去,除了要脫除其中的固體雜質和游離液體外,還必須除去在輸送條件下會凝結成液體的氣相水和天然氣液烴組分。雜質和水分的存在有很多危害:(1)降低管輸效率和天然氣熱值;(2)在一定條件下與天然氣形成水合物,使閥門和管道堵塞。因此,必須對天然氣進行脫水。

1 天然氣脫水工藝技術

1.1 天然氣氣質組分

天然氣是指天然存在,以烴類為主的可燃性氣體。大多數天然氣的主要成分通常以甲烷為主,同時還含有乙烷、丙烷、丁烷、戊烷以及少量的己烷以上的重烴組分(C6+)。天然氣中還含有少量的非烴類氣體,一般為少量的N2、H2、O2、CO2、H2S以及微量的惰性氣體。

目前天然氣凈化廠脫水的工藝方法主要有溶劑吸收、固體吸附和低溫分離三類方法[2]。根據我國1998年頒布的國標,天然氣水露點的測定-冷卻鏡面凝析濕度法(GB/T 17283)對商品天然氣的水露點要求為:“在天然氣交接點的壓力和溫度條件下,天然氣水露點比環境溫度低5℃”,所以氣田天然氣脫水工藝應根據天然氣性質、氣井產量、壓力、溫度等諸多因素綜合考慮[3]。

1.2 溶劑吸收法

溶劑吸收法的基本原理是利用脫水溶劑對水的吸收能力強而對天然氣、烴類物質的吸收能力弱的特點,在吸收塔內進行氣液傳質從而脫除天然氣中的水分[4],常用到的脫水溶劑主要有金屬氯化物鹽溶液(Cacl2、Licl水溶液)和甘醇化合物(甘醇胺、三甘醇溶液等)。

1.2.1 三甘醇溶液脫水

TEG吸收法脫水在油氣田使用已長達數十年,技術成熟可靠,設計已實現標準化。TEG法具有熱穩定性好、易再生、吸水性強、蒸汽壓低、氣相攜帶損失少等的優點,且脫水后的天然氣水露點可以降低到-30℃,完全可以滿足管輸對天然氣水露點的要求[5]。

TEG法不適合處理高含H2S的天然氣,且TEG容易損失和被污染,系統中有輕油存在時甘醇易起泡,高溫下甘醇溶液易氧化生成具有腐蝕性的酸;使用的撬裝設備大多為進口,投資和運行成本較高[6]。另外,液態水中所溶解的鹽類會在重沸器換熱管表面沉積,大大降低傳熱效率,并最終燒壞傳熱管而導致裝置停車。

1.2.2 CaCl2溶液脫水

固體無水CaCl2和水結合,形成各種CaCl2水合物(CaCl2·XH2O)。如果該水合物繼續吸水,將最終形成一種CaCl2鹽溶液。該方法的優點是對化學反應和熱作用穩定、容易再生、蒸汽壓低、粘度小、成本低。

1)喘證急性加重期;2)排除間質性肺病,肺癌等其他需要治療的慢性肺部疾病;合并嚴重的呼吸、循環、泌尿、血液、神經和內分泌系統等疾病、精神患者、惡性腫瘤、傳染病患者;妊娠期或哺乳期婦女;近半年內已接受過中藥貼敷治療、刮痧、穴位拔罐的患者;3)貼敷穴位、刮痧部位有皮損或瘢痕體質者,及對藥物或敷料特別敏感的患者;4)研究者認為不適合參加本研究者。

CaCl2溶液法脫水的流程是:在固定床層上安裝大小為10-20mm的CaCl2顆粒,氣體自下向上流動。更為有效的設計是在固定床下使用3-4層塔盤,讓鹽水溶液與氣體預先接觸。這樣在氣體與固體CaCl2接觸之前已被一般是脫除了部分水分,提高裝置性能。位于固定床層頂部的一般是無水CaCl2,氣體通過從底部向上流動的過程中將于更干的CaCl2連續接觸。

CaCl2是消耗性干燥劑,必須定期更換,同時鹽水的排放也會造成環境污染問題。此外,CaCl2顆粒會在某些特定條件下粘連在一起,在脫水塔固定床部分形成固體橋鏈,這將導致氣體的竄流和裝置性能變差。下表列出了常用的溶劑吸收脫水法的優缺點。

表1 常用的溶劑吸收脫水法及優缺點對比

1.2.3 固體干燥劑脫水

固體吸附法的原理是利用干燥劑吸附張力使氣體中的水分子被干燥劑內孔吸附而從天然氣中除去的方法。一般來講,固體干燥劑裝置的投資和運行成本要高于甘醇脫水裝置。因此,該裝置僅限用于H2S含量高,要求水露點很低、或同時控制水、烴露點氣體的脫水。常用的固體干燥劑有:凝膠、礬土和分子篩,其中分子篩脫水技術成熟可靠,應用最為廣泛。

1.2.4 凝膠(人造親水氧化鋁或硅膠)吸收法脫水

硅膠絕大部分是由純二氧化硅(SiO2),可用于氣體和液體的脫水機天然氣中烴類(iC5+)的回收。硅膠提供的出口露點大約在-(57-62)℃左右。

1.2.5 礬土(活性氧化鋁)吸收脫水法

1.2.6 分子篩脫水

2 工藝原理

分子篩中具有眾多的孔徑,只有當分子直徑小于孔徑時才能進入孔徑中,將過大的分子阻隔在孔徑之外,從而達到脫水的效果。依據分子篩中孔徑化學組成晶體結構及SiO2與Al2O3的物質的量比不同,可將常用的分子篩分為A、X和Y型幾種類型,應用最廣泛的是4A型分子篩,其基本組成是硅鋁酸鈉,孔徑為0.4nm。

2.1 工藝流程

原料氣壓縮單元經壓縮、冷卻、分離后的原料氣,首先進入過濾分離器將天然氣中的油和烴、水霧滴等去除,而后在對天然氣中的水氣進行去除,將原料氣含水脫除至1ppm以下。吸附器脫水、再生、冷卻采用兩塔流程,兩臺吸附器內都裝填分子篩吸附劑,其中一個塔處于干燥吸附狀態,一塔處于再生和冷卻過程,兩個塔交替循環使用,以達到連續干燥的目的。經吸附法脫水后干氣中水的體積分數可達10-6,露點可低至-100℃。

2.2 低溫分離法

低溫分離法是利用天然氣飽和含水量隨著壓力升高、溫度降低而降低的特點,將飽和天然氣冷卻降溫,使水從氣體中凝析出來,從而達到脫水的目的。

降溫方法可分為節流膨脹制冷降溫和外部致冷降溫兩種類型。膨脹制冷法又可分為J-T閥節流制冷、透平膨脹機制冷法。其中,膨脹機因機組結構和運行都較J-T閥復雜和昂貴,通常用于深度脫水,本文不做討論。

2.3 J-T閥制冷

J-T閥在油氣田上廣泛用于有自然壓力能可供利用的天然氣脫水。J-T閥系等焓節流降溫設備[7],因此制冷效率低,在相同壓力降條件下溫降小,但其脫水工藝過程和設備都相對簡單,易于實施。

2.4 外部致冷

對油田生產的伴生氣而言,通常都沒有可供氣體節流降溫的自然壓力能,而要將其升壓后再節流降溫則又很不經濟,這時大多采用外部致冷的方式冷卻天然氣[8],將其中的會影響天然氣輸送的那部分氣相水組分冷凝并分離出來,以滿足輸氣的水露點和烴露點要求。油田用于外部致冷的冷劑主要有氨(NH3)和丙烷(N3H8)兩種。

氨的單位質量的制冷量比丙烷大得多,是最具經濟價值的冷劑,但需要水冷;丙烷單位質量的制冷量雖然比氨低得多,但可以采用空冷,并且天然氣處理廠所需致冷用丙烷可很方便地從油田NGL組分分餾裝置得到,因此致冷系統使用丙烷作冷劑成為一種最佳的選擇。

2.5 天然氣脫水方法的選擇

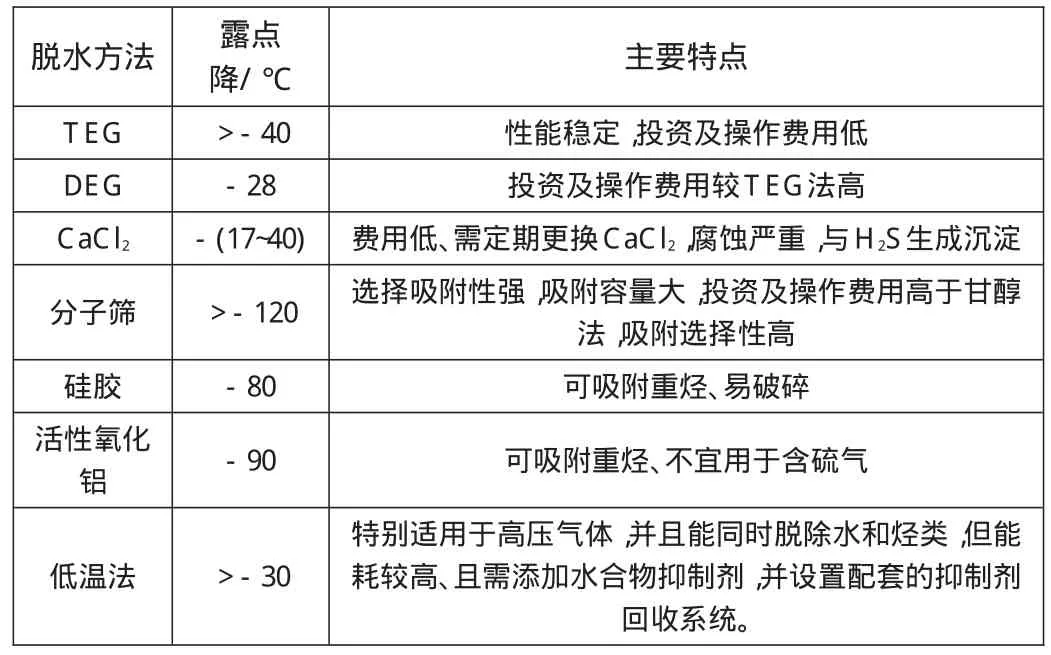

天然氣中除了水之外、還是還有大量需脫除的物質,所以在選擇脫水方法前,應當充分考慮脫水的目的、要求、處理的規模和各技術的特點,并進行經濟和技術對比,選定適用的脫水技術及配套工藝,從而形成天然氣集成處理技術,優化工藝組合,降低經濟成本。表2列出了不同種類的天然氣脫水方法的露點降及其主要特點。

表2 各種脫水方法的露點降及其主要特點

3 結語

3.1 通常,在有自然壓力能可供利用的場合,對油田伴生氣和凝析天然氣宜選用J-T閥制冷閥,更節約能源,并且同時滿足在管輸條件下對水露點和烴露點的要求;對于沒有自然能量可利用的場合,宜采用外部制冷法,富水地區可選擇氨制冷,制冷效率高,節約能源;而缺水地區可以選擇丙烷制冷,這兩種方法都可以用在需要同時脫水脫烴的場合。

3.2 對不需要脫烴的氣層天然氣和經液體脫硫后的凈化天然氣,則宜采用TEG法,該法相對于CaCl2等其他消耗性干燥劑來說,具有再生率高,污染小等優勢,以滿足在管輸條件下對水露點的要求。

3.3 氣質組分單一,雜質較少的情況下可以選擇CaCl2水溶法。分子篩脫水法則技術適用于要求天然氣水露點低于-40℃,脫水的同時要脫去微量硫化物(CO2、H2S、CS2、硫醇)。

[1]王協琴.天然氣脫水脫烴方法介紹[J].天然氣技術,2009,3(5):51-54.

[2]馬道克斯,R N等.天然氣處理和加工[M].北京:石油工業出版社,1990.