智能化溫室自動控制系統設計研究

蘇遠鋒

摘 要:設施農業的重要組成部分是溫室,而溫室智能控制系統是實現溫室生產管理自動化、科學化的根本保證。大棚內的環境由溫度、濕度、二氧化碳濃度等多種因子構成,溫室智能控制系統可以做到溫濕度檢測、實時顯示、信息存儲及實時控制等功能,為提高農業產品質量和生產效率,對這一系統的研究就顯得更加重要了。本系統采用層次化、模塊化設計,將數據采集系統、單片機控制系統、計算機監控系統集于一身。系統以單片機為核心,通過分析濕度、溫度傳感器所獲數據,并結合作物自身的成長規律來控制其環境條件。這樣既能對作物生長狀態進行全面、實時、長期的監測,又能對溫室環境的溫濕度實時智能控制,從而使作物能夠在各種環境中都可以更好的生長,達到優質、高產的目的。

關鍵詞:溫室;智能控制系統;功能;模塊化設計;單片機

中圖分類號:S625.5 文獻標識碼:A 文章編號:1006-8937(2015)26-0026-03

1 緒 論

1.1 選題的背景和意義

現代溫室極大地促進了設施農業的總體發展水平。隨著大棚技術遍及范圍越來越廣,大棚數量也不斷增多,因此如何更好地控制大棚內的環境便成為人們喜歡研究的一個新課題。傳統的溫度控制方法是把溫度計掛在溫室大棚內來獲取里面的實際溫度,而后依據測得的溫度與標準溫度相比較,看溫度是否合適。這種方法不但必須人工來完成,而且效率也很低。況且照目前的實際情況,傳統的溫度控制方法就更加不可行。這些問題致使我國農業生產的效益很低,因此,智能化溫室控制系統的研究顯得至關重要。它能在生產成本很低的情況下給作物生長創造一個最佳的環境條件,有利于我國農業的快速發展。

1.2 國內外研究現狀和發展趨勢

溫室栽培技術起源于我國,但我國的溫室技術發展非常緩慢,到20世紀60年代仍然處在很低的生產水平。傳統溫室以塑料大棚、日光溫室為主,這類溫室成本低效益好,但設備相對簡陋、環境調控能力差。

隨著單片機技術和傳感器的發展,逐步興起了一種有利于資源節約的高效設施技術的智能溫室控制系統。特別是隨著20世紀70年代微型計算機的誕生,更使溫室環境控制技術有了天翻地覆的變化。至20世紀80年代,以微型計算機為核心的溫室智能控制系統在國外一些國家已經向完全自動化、無人化的方向發展。

總之,我國的智能溫室控制系統研發較晚,全面的環境控制技術研發才剛開始。同國外先進化的水平比較,還滯留在初級階段。

1.3 主要的研究內容

本設計主要完成了三方面的工作:

①確定整體的設計方案;

②是設計傳感器的軟硬件系統;

③是設計單片機及通信接口。

本文針對溫室內存在的諸多相互影響和制約的因素,設計出了基于單片機AT89S52的智能化溫室控制系統。該系統融合了信息采集技術、信息傳輸技術、信息存儲技術及信息處理技術,可以對農作物的生長情況做到全面、實時監測,實現了溫室環境檢測智能化。

2 智能化溫室控制系統的整體設計及相關技術研究

在外界環境中,溫度作為影響植物生長環境的主要因素,植物在在生長過程中的一切生物化學作用,都應該在適宜溫度條件下進行,溫度因素在空間上隨著緯度和海拔的變化而變化,在時間上會由于四季及晝夜的改變而變化,不同品種的農作物對環境溫度的要求也有所不同,相同品種處在不同生長階段農作物對溫度亦有不同的要求,因而智能化溫室控制系統的設計就顯得尤為重要。

2.1 系統功能設計

智能化溫室控制系統的主要功能有以下幾方面:

①首先系統要實現對室內溫度參數的實時采集;

②系統采用RS-232串行通訊方式,使得通信系統具有較高的可靠性和靈敏度、較好的實時性和較強的抗干擾能力;

③系統設備能夠實現存儲、遠程通信等功能;

④在溫度超限時實現報警;

⑤系統能夠實現長時間測量數據并記錄。

2.2 系統設計原則

溫室控制系統的設計應保證系統具有可靠性、易于操作、高性價比等優點。

2.2.1 可靠性

在實際應用中,系統的可靠性是實際應用的前提,設計時提高系統的可靠性一般從以下幾個方面著手:選用性能較好的元器件;在設計電路板時不要胡亂布線且接地處設計要合理;要在容易受干擾的地方采取適當的抗干擾措施來保證系統的可靠性。

2.2.2 易于操作

系統操作和維護方便在設計系統時,應想辦法盡量將復雜的操作內置化,這樣能方便不同階層的人使用。

2.2.3 高性價比

系統控制芯片為單片機,單片機不僅體積小、功耗低,其最大的優勢是其性價比高。性價比是決定單片機是否能夠廣泛使用的一個極為關鍵的因素。

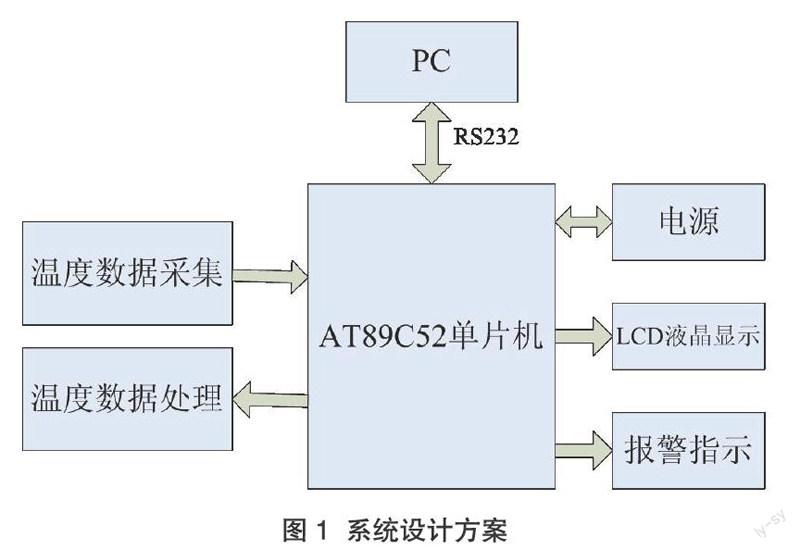

2.3 系統設計方案

溫室控制系統單片機為控制核心,其中測量溫度采用DS18B20溫度傳感器作為測量元件,構成了智能溫度控制系統。溫室控制系統具有溫度測量電路、數據的存儲及顯示電路,語音報警電路等。系統設計方案,如圖1所示。

3 硬件設計

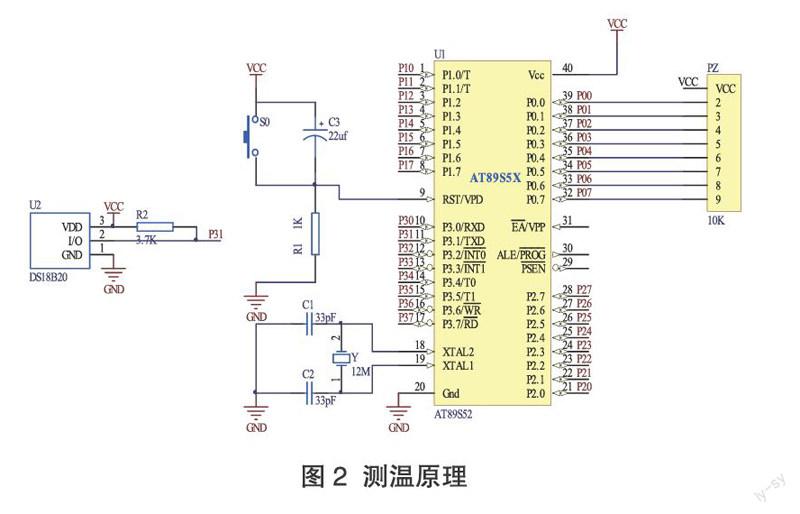

本系統是以單片機為核心,它可以完成溫濕度的采集、處理、顯示并自動控制等功能。其硬件電路由溫濕度傳感器、RS-232串口通信、單片機和計算機三部分構成。單片機通過對溫度傳感器DS18B20進行編程來獲取溫度值,并將數值通過串口通信傳送給計算機。

計算機主要是進行編程,控制溫度的顯示和報警等。經過綜合考慮,最終我們選用AT89S52為微處理器。

DS18B20的測溫原理,如圖2所示。

4 軟件設計

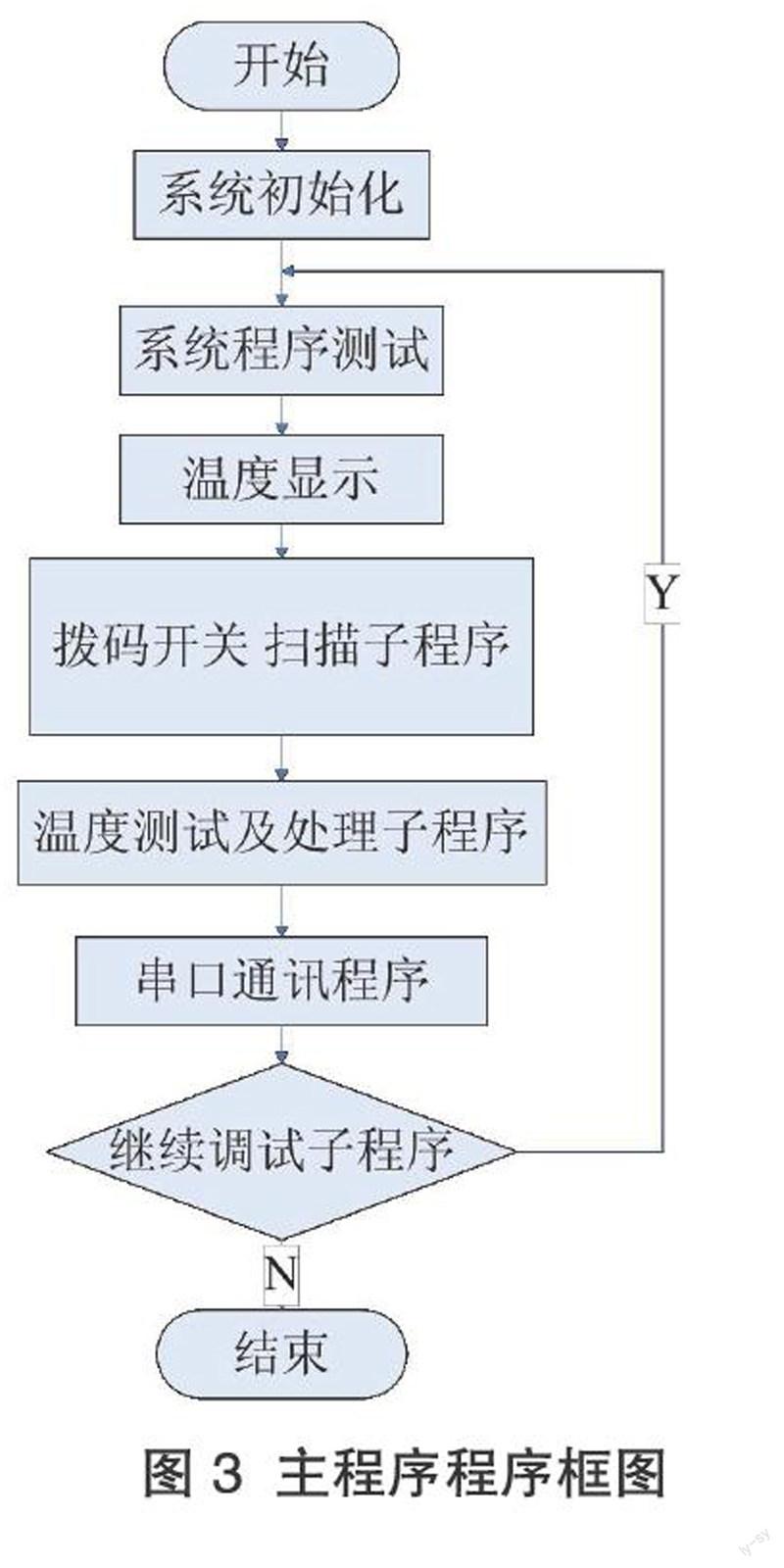

能化溫室控制系統的整體功能的實現是在程序的控制下完成的,溫室控制系統采用模塊化設計,溫室控制系統的軟件設計與硬件設計思想一致,系統針對不同的功能將系統分成各種不同的程序模塊,并對其分別進行編程、修改與調試,系統通過主程序、中斷處理程序來實現對各程序模塊調用,最終其連接起來完成整個智能化溫室系統的功能。

軟件部分采用程序模塊化的方法將程序分為幾個程序模塊,然后針對每個模塊分別設計程序,使各模塊結合起來實現協調工作,最終實現對溫室中溫度的實時控制。智能化溫室控制系統由多個獨立的子程序構成,各個子程序之間通過軟件接口相連,這樣既便于連接、調試,也便于修改和移植。智能化溫室控制系統的軟件部分主要完成數據的處理運算、實現通信聯機、實時數據顯示和采集,系統參數的設置、語音報警等。智能化溫室控制系統測控軟件主要與硬件系統相結合,共同完成對系統環境參數的實時采樣、實時處理數據以及與PC或移動終端通信等功能, 軟件系統也能夠根據模塊程序自動將結果與設定的閥門報警值進行比較, 若檢測的值超過設定的閥門值, 系統將啟動報警電路報警。

主程序模塊的主要功能是調用各種數據處理子程序和實現智能化溫室控制系統的自檢功能,通過主程序對子程度的調用來實現打開濕簾泵、啟風機和關閉遮陽網等降低溫度措施。在溫度低于程序對溫室控制系統設定值后,通過主程序對子程度的調用來實現打開遮陽網和補光燈等措施。這樣就使得各程序模塊有清晰架構,無論是維護還是修改都非常便捷。主程序程序框圖,如圖3所示。

5 仿真與調試

繪制完電路圖后,需要Keil已編譯寫好的AT89S52的設計程序,將鼠標移動至AT89S52 芯片上,雙擊即可完成程序的添加。當雙擊時,會進入一個設置的對話框,在對話框中可以設置單片機系統的晶振頻率,在這同時可以設置輸入程序的路徑,單擊OK鍵就能夠完成輸入設置,并將已編譯好的程序添加到AT89S52中,當再回到Proteus設計電路界面時,左鍵點擊位于Proteus主界面左下方的開始按鈕,這樣就可以進行電路仿真。Proteus實現的是交互式仿真,在仿真進程中能夠根據系統的需要操作各開關、控制按鈕等器件,系統會真實地反映出仿真結果。在仿真開始后,通過程序編譯來設置上下限溫度,當溫度值超出或低于所設定的范圍時,就會啟動報警系統。

設置溫度上限為25 ℃,溫度下限為10 ℃,如圖4所示,此時溫度是43 ℃,高于上限溫度,此時啟動報警系統,看到警燈亮報警。

6 結 語

本文針對溫室大棚測控系統的研究,運用了單片機技術、通信技術、傳感器技術、電子技術和自動化等專業知識。在設計和開發的過程中,綜合目前一些先進的測控理念并緊密結合溫室大棚的實際情況。本文遵循系統的需求,進行總體分析與設計、模塊化設計、詳細設計,并對系統的可靠性和抗干擾進行了設計。

參考文獻:

[1] 于海業.發達國家溫室設施自動化研究的現狀[J].農業工程學報, 1997,(3).

[2] 潘錦泉.我國引進的溫室設施及國內溫室的發展[J].農業工程學報,1998,(5).

[3] 白廣存.計算機數據采集與控制應用系統開發研究[J].農業工程學報,1994,(7).