某車型驅動橋后橋殼開裂分析

張清華

摘 要:某款車型在礦區山路行駛過程中,驅動橋后橋殼在鋼板彈簧位置附近發生開裂,有齒輪油滲出,此失效后橋殼為鋼板沖壓件,通過氣體保護焊焊接而成,其主體為上下兩半沖壓件。本文主要對失效件斷口通過宏觀觀察、微觀分析、金相檢測,確定后橋殼開裂性質,分析可能開裂的原因。

關鍵詞:驅動橋后橋殼;鋼板彈簧;開裂;斷口分析

驅動橋后橋殼是汽車重要的組成部分,它不但支撐著汽車的重量,將載荷傳遞給車輪,還承受制動工況、驅動工況、橫向工況、縱向工況及上下跳工況產生的力或力矩,并經懸架傳遞給車身或車架。在汽車行駛過程中,由于道路條件的千變萬化,橋殼受到車輪與地面間產生的沖擊載荷影響,可能引起橋殼變形或開裂,甚至斷裂,因此驅動橋后橋殼應具有足夠的強度和剛度。同時其內部裝有減速器、差速器、車輪傳動裝置及齒輪油,不但可以保護上述零部件受到外界的破壞,還可以通過內部的齒輪油潤滑零部件之間的摩擦,降低零部件摩擦產生的溫度,提高其壽命,所以合理的設計制造驅動橋后橋殼是提高汽車行駛穩定性和操作性的重要措施,如驅動橋后橋殼失效,會影響整車操穩,甚至發生交通事故,威脅生命。

某款車型在礦區行駛過程中,驅動橋后橋殼開裂,對失效件進行分析,結果如下:

1 宏觀觀察

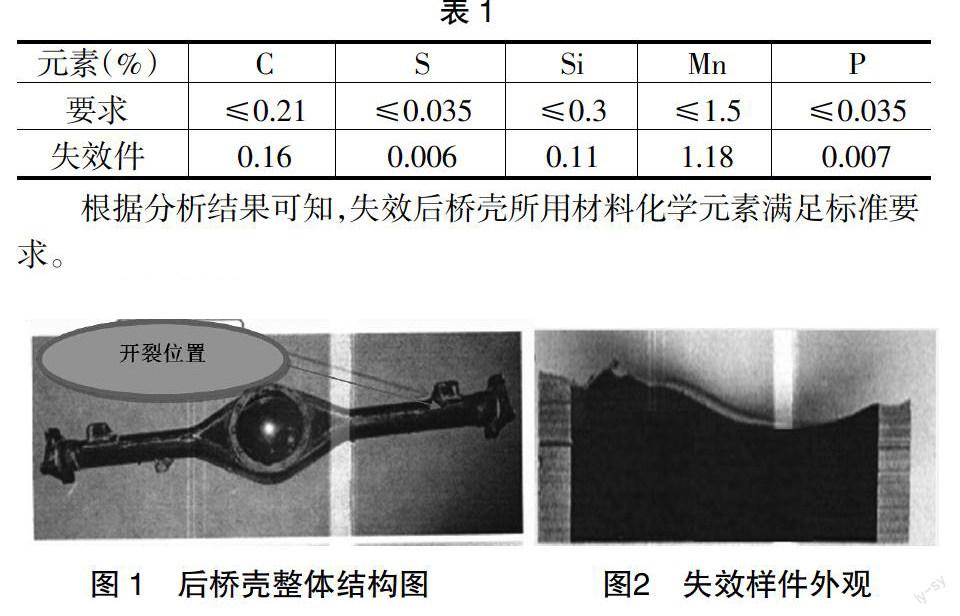

驅動橋后橋殼外觀及開裂位置見圖1,橋殼的開裂位置在橋殼背面,位于鋼板彈簧支座附件,與車輛前進方向相反,沿橋殼周向分布,后橋殼表面為電泳黑漆處理,開裂區域附件未見撞擊、磕碰等異常損傷。在后橋殼上截取失效位置,外觀見圖2。

圖1 后橋殼整體結構圖 圖2 失效樣件外觀

觀察斷口形貌,發現斷口表面較為平整,有少量的塑形變形,端口上可觀察到較為明顯的疲勞源區和疲勞弧線,裂紋擴展方向為沿后橋殼周向,瞬斷區出現了嚴重的磨損,后橋殼源區起源于焊縫區外表面一側。為進一步對斷口進行觀察,將斷口放于顯微鏡下進行觀察,后橋殼源區起源于焊縫外表面一側,為點源特征,源區被少量油污覆蓋,但仍能觀察到明顯的疲勞輝紋,輝紋大小間距不等。疲勞擴展區所占面積較小,而在整個斷口上瞬斷區所占面積較大,瞬斷區大部分區域因磨損而現光亮。

2 斷口微觀觀察

斷口經超聲波清洗,去除雜質及油漬后放在掃描電鏡下進行觀察,確認微觀形貌,可以觀察到明顯的疲勞輝紋。源區附件為焊縫區,該區域存在較為嚴重的磨損,推斷為后橋殼開裂后形成。疲勞輝紋附近的高倍形貌,該區域為疲勞擴展前期,可以看到少量短小的疲勞輝紋,瞬斷區主要以韌窩特征為主,并伴有磨損特征。

3 金相分析

分別沿平行和垂直于斷口的方向即沿橋殼的橫向和縱向,制取橋殼基體的金相試樣,并進行組織形貌觀察,主要為鐵素體和顆粒狀物且存在帶狀顆粒物偏析。

4 化學元素分析

去除失效件表面保護層,從失效件本體上取樣進行化學元素分析,分析結構如表1:

表1

[\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&\&][元素(%)

要求

失效件][C

≤0.21

0.16][S

≤0.035

0.006][Si

≤0.3

0.11][Mn

≤1.5

1.18][P

≤0.035

0.007]

根據分析結果可知,失效后橋殼所用材料化學元素滿足標準要求。

5 分析結論

以上試驗結果表明,后橋殼開裂斷口表面可見明顯的疲勞輝紋,疲勞條帶特征,表明此開裂為疲勞開裂,疲勞源區起源于焊縫,橋殼在進行氣體保護焊焊接時,焊縫處的金屬在冷卻時會收縮,往往在焊縫內產生較大的殘余應力,在較大的外力作用下容易醒焊縫邊緣發生開裂。

斷口的觀察結果表明,后橋殼開裂斷口成疲勞開裂特征,間距大小不等的疲勞輝紋表明開裂過程經歷了受力大小不等的多個階段,裂紋源位于焊道處,為點源特征,裂紋源附件未見氣孔、夾雜和加工缺陷特征。金相組織分析表明,橋殼基體組織中含有帶狀顆粒無偏析,但偏析程度較弱,對橋殼疲勞性能影響較小。通過化學元素分析,失效件的化學元素滿足標準要求。

后橋殼工作過程中受力情況復雜,除了受彎矩的作用還承受扭矩作用,其疲勞壽命不僅隨沖擊載荷的應力幅和應力循環次數增大而減小,同時與所承受的應力平均值的大小密切相關,應力平均值越大,其疲勞壽命越短。失效汽車行駛在礦區地帶,路面路況較惡劣,橋殼受到的沖擊載荷幅值大大增加,造成后橋殼出現破壞。

綜上,后橋殼工作過程受到較大的應力作用,在易于萌生裂紋,工作應力較大的焊縫區域產生裂紋,裂紋產生后在變化載荷的作用下逐漸擴展,最終導致橋殼疲勞開裂。

6 經驗總結

后橋殼開裂位置位于焊縫處,且焊縫處易產生應力集中,汽車行駛過程中受到較大應力作用,導致后橋殼失效。針對焊縫處開裂做如下處理:

①焊接完成后,對焊道進行去應力處理,如敲擊焊道、傳統的時效處理、局部熱處理等;

②增加焊絲的強度,提高自身的機械性能;

③優化焊接方式,收弧起弧位置避開應力集中或開裂位置。

參考文獻:

[1]陳傳堯.疲勞與斷裂[M].武漢:華中科技大學出版社,2001.

[2]劉惟信.汽車設計[M].北京:清華大學出版社,2001.

[3]劉鴻文.材料力學[M].北京:高等教育出版社,1992.

[4]楊學桐.金相檢驗[M].上海:上海科學普及出版社,2003.