移動風險控制評估系統設計

林紀建 王建興

摘 要: 以可靠性為中心的維修(RCM)軟件系統能夠有效提高設備維護效率和降低維護成本,同時應用移動設備能夠及時準確地記錄現場數據,進一步提高工作效率。介紹了一款基于移動設備的風險控制評估系統,重點闡述了在移動客戶端應用風險控制矩陣理論的設計過程。此系統通過建立安全、生產、維修、環境四個風險控制矩陣模型和評估數據,結合定量與定性方法評估大中型設備存在的風險。該評估系統在實際應用中輔助設備管理人員制定維修策略,取得了良好的效果。

關鍵詞: 以可靠性為中心的維修; 風險矩陣; 評估系統; 移動設備

中圖分類號:TP311 文獻標志碼:A 文章編號:1006-8228(2015)04-40-03

Abstract: A RCM (reliability centered maintenance) software can effectively improve maintenance efficiency and reduce maintenance costs, and use mobile devices to collect on-site data timely and accurately is helpful to improve the maintenance work. This paper introduces a risk control evaluation system, it focuses on how to apply risk control matrixs to design the client programs running on Mobile devices. Through the establishment of safety, production, maintenance, environment four risk control matrix model and the evaluation data, and with the quantitative and qualitative methods, the system can effectively evaluate the risk in the work of large and medium-sized equipments. The system has been used to guide the actual maintenance work and achieved good results.

Key words: RCM; risk control matrix; evaluation system; mobile devices

0 引言

隨著我國工業化水平的不斷推進,企業的競爭將更加集中于生產附加值的提高上。對于具備大型設備的各類大中型企業來說,通過信息化改造,能夠有效地對設備進行維護;并在此基礎上合理制定維護計劃,提升設備運行的可靠性,降低設備因故障/失效造成的損失。

當前,應用以可靠性為中心的維修(RCM)理論對大型設備進行信息化維護是國際上通用的一種系統工程方法[1],可以有效提高企業的競爭能力。我國在RCM方面的研究起步相對較晚[1-5]。1979年我國空軍和民航率先引進了RCM理論。1985年原國防科工委發布了《航空技術裝備壽命與可靠性暫行工作規定》,規定了在設備維修中應采取定期、視情和狀態監控三種方式。1989年發布了HB6211《飛機、發動機和設備以可靠性為中心的維修大綱的制訂》。1992年我國發布了RCM的國家軍用標準——GJB1378《裝備預防性維修大綱的制定要求與方法》。1994年,又發布了《〈裝備預防性維修大綱的制定要求與方法〉實施指南》,指導各類武器裝備維修大綱的制定。這些制度和方法的制定有效地提高了我國RCM的應用水平。一些企事業逐步開始運用RCM理論指導和制定維護工作,如南京地鐵在實踐中制定出了以TPM與RCMf協同動作的管理策略[5]。

但是研發RCM軟件系統一直是我國的薄弱環節。一些大中型企業多是購置國外的產品,這些軟件功能強大且價格昂格,但其中一些功能不能適應于我國特定行業或企業的需要。近年來,國內開始開發出一些有針對性的RCM軟件,如和諧型機車維修系統[1]、中國列車運行控制系統[2]和數控機床維修系統[3]等等。筆者曾參與港口企業的RCM軟件開發,側重于風險矩陣理論的應用實踐。

本文闡述了在研發RCM軟件系統過程中,應用風險矩陣理論在移動設備上的設計過程。風險矩陣法是指通過定性分析和定量分析,綜合考慮風險影響和風險概率兩方面的因素,通過風險因素對項目的影響進行評估的方法。基于風險矩陣的設備評估系統通過搜集設備基礎數據以及維護歷史數據,分析數據,計算風險等級,得到數據報表,以此作為依據,指導設備管理人員制定維修策略。

1 軟件的總體設計

一個設備的風險評估首先從大部件開始,如果部件存在風險,再對部件下的零件進行評估,以確定哪些零件存在風險,最后確定這些零件的故障原因和可能產生的影響。

1.1 總體思路

⑴ 部件評估:建立部件故障概率風險矩陣,對部件確定風險級別。

⑵ 零件評估:建立部件零件的生產損失、維修成本、安全影響以及環境影響四個風險矩陣,其中生產損失和維修影響采用模糊半定量方法確定其風險等級,另外兩個采用定性方法確定風險等級。

⑶ 故障模式和影響分析:為了較好的進行可靠性數據的采集與交換,根據ISO14224中對各零件的故障模式進行標準化,列出設備或零件的主要故障模式以及產生該故障模式的原因,并根據其常見故障,對每個故障模式進行風險評估,從而規定出可能的故障原因。故障模式采用的風險評估方法與零件采用的一樣,同樣為四個風險矩陣。

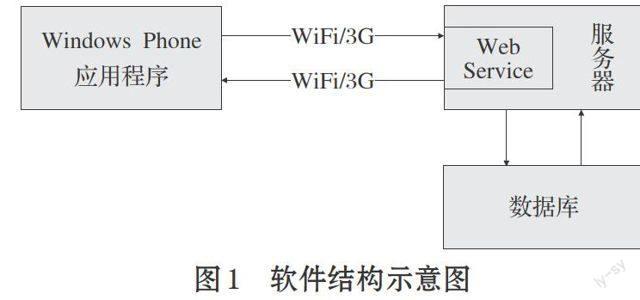

1.2 軟件結構設計

軟件采用移動客戶端結合C/S技術進行開發,其系統結構如圖1所示。RCM分析人員在進行RCM風險分析的過程中,使用移動設備下的應用程序,將風險測評數據發送到服務器,并請求服務器處理數據。服務器分析處理完畢后,將數據分析結果發回移動客戶端,客戶端對分析結果進行顯示。通過使用該結構,能夠大大提高分析人員的工作效率。由于通過服務器統一管理業務邏輯,保證風險數據的完整性及一致性。

1.3 主要模塊和實現功能

根據軟件設計目標,按照軟件需要完成的功能劃分為以下幾個模塊。

⑴ 數據輸入模塊:完成設備運行參數、現有維修計劃、成本金額、故障模式、故障原因等批量數據的輸入。

⑵ 部件風險評估模塊:通過風險矩陣法確定部件的風險等級,篩選出那些高風險的部件。

⑶ 零件系統模塊:對存在高風險的部件的零件進行風險評估,篩選出高風險的零件。

⑷ 詳細分析模塊:通過分析零件的故障模式對其進行定性和半定量的風險計算,確定風險原因。通過邏輯決斷確定維護方式,制定維護/維修任務計劃。

⑸ 資料管理模塊:對輸入的數據資料進行編輯和瀏覽。

⑹ 報告模塊:生成并輸出篩選分析和詳細分析的報告。

⑺ 基礎數據庫模塊:基于SQL Server建立數據庫,通過Excel文檔數據進行數據輸入和輸出,建立典型設備數據及相應的故障模式以及所需的用于故障分析的數據。

1.4 軟件的開發環境

⑴ 開發平臺:本系統基于.NET平臺,采用Web Services和SOA架構進行程序設計。

⑵ 開發語言:本系統采用C#語言和.NET類庫進行系統開發。

⑶ 開發工具:服務器端操作系統采用Windows 7系統,開發采用Visual Studio 2010,數據庫采用Microsoft SQL Server 2005;客戶端的操作系統采用Windows Phone 8系統,開發采用Visual Studio 2010 Express for Windows Phone。

2 主要方法

2.1 風險矩陣法

對整機部件的篩選采用一個5×5風險矩陣,橫坐標為故障概率,縱坐標為故障后果。

故障后果分為五個等級:①非常低——表示該部件故障后,對設備基本沒有影響,可以繼續工作或者經過短時間維修就可繼續工作,并且不會對人身產生威脅;②低——該部件故障后,可能造成設備短時間停止工作,經過短時間維修可以繼續工作,并且不會對人身產生傷害;③中——該部件故障后,會造成長時間停工或設備損壞,需進行較長時間維修,可能造成人身傷害;④高——該部件故障后,會造成設備長時間停工或設備嚴重損壞,需大修才能將設備修復,會造成少量人身傷亡;⑤非常高——該部件故障后,對設備產生嚴重損壞,甚至有可能使設備報廢并會造成重大人身傷亡事故。

故障概率也分為五個等級:①非常不可能——通過評估沒有發現潛在的破壞、缺陷和故障,沒有設計上的缺陷,有明確的使用期限;②不可能——通過評估和檢測發現有潛在的破壞、缺陷和故障,沒有設計上的缺陷,對設備的使用期限可以預測;③可能——通過評估和檢測發現有明顯的破壞、缺陷和故障;評估發現設計比較合理,對設備的使用期限也有一個大致的掌握;④常發生——通過評估和檢測發現有明顯的破壞、缺陷和故障,故障評估發現設備的故障概率和使用期限都非常接近使用上限;⑤總是發生——通過評估或以前的檢測發現有明顯的破壞、缺陷和故障,故障評估發現設備的故障概率和使用期限已超過使用上限。

2.2 故障模式的風險評價準則

設備的故障模式風險評價準則和風險矩陣是根據相應的安全和環境的法規或標準,并結合設備的實際運行狀況和管理維修情況來制定的,而設備故障模式的風險是由故障概率和故障后果(包括:安全后果、環境后果、生產損失和維修成本)共同決定。每一種故障后果都有相對應的故障概率,從而構成四個5×5風險評估矩陣。其主要評價內容為:①故障頻率——以設備或零件的維修為周期,統計故障發生的時間和次數;②安全后果——人員傷亡和設備損壞維修所需費用總和;③環境后果——按照環境的污染影響程度及處理事故級別的高低劃分;④生產損失——以故障所造成的停機時間來計算,根據評估的結果折算成企業的實際損失;⑤維修成本——人員維修和產生故障零件生產成本的總費用。

在評估故障后果時,忽略“極端的小概率事件”,將“常見的、經常發生的事件”作為主要考慮對象,這主要是為了使得評估結果具有更好的實用性和普遍性。下面以軟件中港口門座起重機為例,作如下表述。

故障概率評價準則:①極少發生,發生概念小于20%;②很少發生,發生概念20%至40%;③偶爾發生,發生概念40%至60%;④較常發生,發生概念60%至80%;⑤經常發生,發生概念大于80%。

安全后果評價準則:①沒有影響工作或造成殘廢(包括急救、醫療救治和職業病);②影響工作,如較輕的可康復的健康影響;③較重大受傷,如經過半年以內治療,可恢復工作;④永久喪失勞動能力;⑤一人或一人以上發生死亡。

環境后果評價準則:①對環境沒有污染,或在公司允許的環保指標之內;②較輕的環境破壞,較輕的經濟后果,在一定范圍內可處理;③公司內嚴重污染,需公司協調處理;④可以尋求地方支持或省內支援處理;⑤必須通過地方政府和國際團體外部協助來處理,資源消耗很大。

生產損失評價準則:①0至4小時,少于半天;②4至8小時,少于1天;③8至24小時,少于3天;④24至48小時,少于6天;⑤≧48小時,大于6天。

維修成本評價準則:①0至100,少于1百元;②101至1000,少于1千元;③1001至10000,少于1萬元;④10001至50000,少于5萬元;⑤≧50000,大于5萬元。

3 結束語

本文針對港口設備維修的實際情況,闡述了在開發基于RCM的軟件過程中應用風險矩陣定性或半定量判斷設備風險的設計過程。由于不同設備風險分析的模型和標準不盡相同,所以開發中有必要使程序具備恰當的靈活性。例如:采用的風險矩陣行列數是可定義的,每一級的具體描述是可以修改的,但同一類設備的標準應該是一致的。所以,需要在開發中建立一個模型庫,針對不同類型的設備建立一套風險分析模型和數據,當建立一個具備設備實例數據時,這些基本模型數據就會用于該設備的風險分析。另外,考慮到移動設備在通信時可能出現不能連接服務器的情況,需要設計在客戶端緩存現存評估數據的方法,以備在通信連接好時,實時地把相應的分析數據傳遞給服務器;同時需要設計一個接口,能夠把數據復制到PC端,然后通過網絡進行數據的交互。目前,本文所闡述的設計方法已經在實際項目開發中得以實現和應用,取得了較好的效果。

參考文獻:

[1] 李耀軍.基于RCM的和諧型機車維修系統研究[D].武漢理工大學,2012.

[2] 康健.基于RCM理論的CTCS-2級列控系統維修決策研究[D].蘭州交通大學,2013.

[3] 鄔明鳴.以可靠性為中心的設備管理系統的研究與開發[D].南昌大學,2012.

[4] 林麗.基于預知維修的設備管理信息與決策支持系統的研究[D].大連理工大學,2004.

[5] 陳瀟,楊磊.TPM與RCM在南京地鐵的應用[J].設備管理與維修,2008.11:6-9