復雜彎邊鈑金零件展開測試分析

楊賀森

摘 要:鈑金零件展開計算主要用于鈑金零件數控下料,文章介紹了復雜彎邊的鈑金零件下料的設計方法,解決了設計鈑金零件的二維展開數據集過程中存在的一些精度低、難度大的問題,盡量避免零件在成形過程中尺寸與工程數據集不符等問題。

關鍵詞:鈑金;二維展開數據集;設計

1 概述

對于鈑金類零件的數控下料銑切來說,二維展開數據集的精確程度直接影響零件的最后使用狀態,二維展開數據集設計是零件加工的第一個重要的環節,在零件制造過程中有著舉足輕重的作用。因此對二維展開數據集的精度的要求成為了零件生產的決定環節,這就要求在設計二維展開數據集時需要考慮到零件在成形過程中材料的收料和放料的因素。

鈑金零件在設計過程中正常應該用航空鈑金模塊形成鈑金零件,或者有的時候,由于曲面扭曲度較大等一些原因航空鈑金模塊不能實現設計要求,設計員用Part模塊進行了零件設計。此類零件在展開樣板設計過程中會遇到一些麻煩,由于CATIA不能將零件展開,無法直接得到零件的展開線,在設計時只能測量出各個彎邊的垂直高度H或者彎邊斜高T以及各個位置的彎邊的角度M,根據M值、R(彎曲內半徑)值以及δ(材料厚度)值在模線設計員手冊中查出m值,最后根據公式Z=T-m計算出Z(距外形交線的展開尺寸)值。如圖1所示得到Z后就可以根據零件的外形線繪制出零件的展開。

彎邊兩側邊緣的設計是按照成形零件彎邊邊緣與外形線的夾角所定。如圖2。測量得到邊緣線與外形線的夾角值α,于是在外形線端頭,按照展開Z值所偏移的方向設計與外形線角度為α邊緣線。之后經過倒圓角等操作將完成鈑金下料展開的設計。

以上過程看似非常簡單,但是在實際的繪制過程中會遇到一系列的問題:

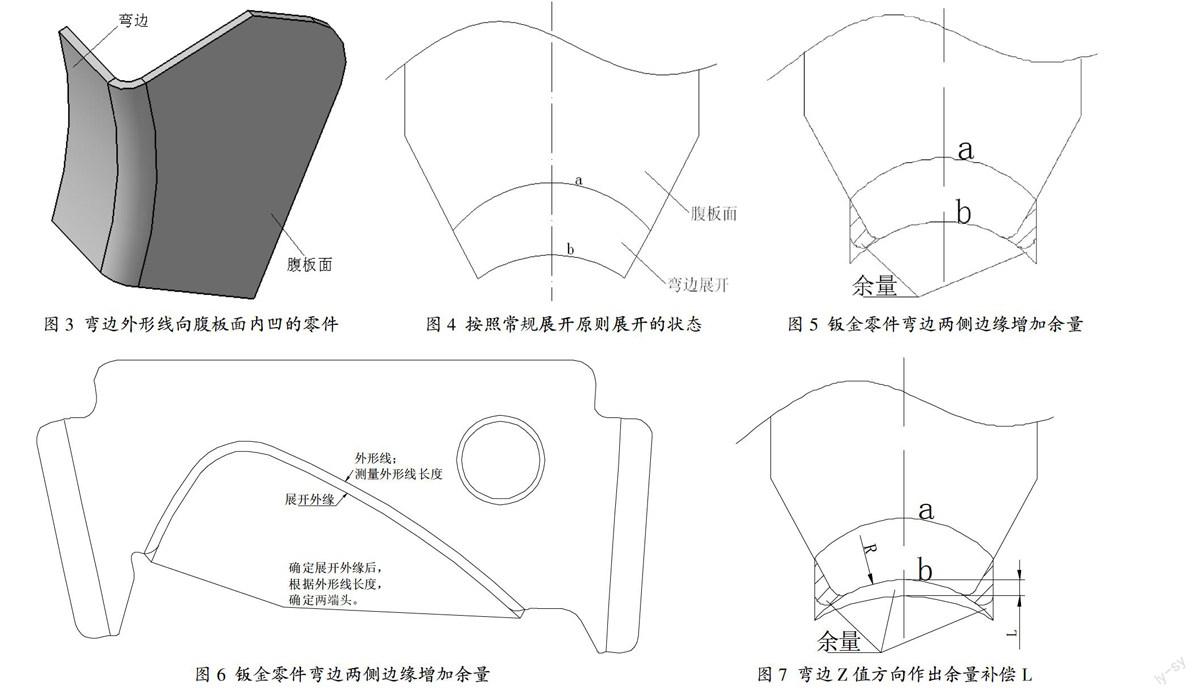

零件彎邊處外形線為向腹板面一側內凹的圓弧形,如圖3,如果按照圖2的展開原則,展開后的結果如圖4。

由于外形線為圓弧,彎邊向圓弧的內側偏移,由于半徑值的減小,所得到的邊緣線必定減小,正如圖4中展開的狀態,b邊緣比a邊緣短,這樣下料的話,會導致零件成形時嚴重缺料而使零件報廢,所以上述的常規的展開原則并不完全適用于外形線為圓弧的鈑金類零件。

考慮此種情況,所以對于鈑金零件彎邊處外形線弧度撓度過大,設計二維展開數據集時,需要在部分位置增加一定的余量,以保證零件成形時尺寸符合工程數據集的精度要求。

2 在鈑金零件彎邊兩側邊緣增加余量

對于鈑金零件有大曲度的彎邊,則在彎邊展開端部留出余量,最基本的原則是:使展開的邊線b長度等于外形線a的長度,如圖5。按照前言中敘述的常規的設計二維開數據集的方法的基礎上,在零件彎邊兩側邊緣增加余量,是兩側邊緣線平行與圓弧對稱軸線以保證展開的邊線b長度等于外形線a的長度,這樣會使零件成形時零件兩側邊緣尺寸保證在工程數據集尺寸要求的誤差之內。

此類情況的方法同樣適用于不規則弧度外形彎邊的鈑金零件。首先確定展開外緣,再測量外形線長度,根據外形線長度,將展開外緣線的端頭延長至相等的長度,留出余量,如圖6。

3 Z值方向上做出余量補償

按照Z值偏移所設計的彎邊展開,適用于彎邊處外形線為直線或者曲率較小的零件。如果外形線曲率過大,零件在成形過程中彎邊邊緣受圓弧外形線張力的影響,邊緣會向成形的反向移動,導致零件成形后彎邊高度達不到要求,所以此類零件設計二維展開數據集時,在彎邊兩側設計余量的同時,彎邊展開后的外緣線上還需留出余量L,如圖7,具體余量值見表1。

對于彎邊高度變化的鈑金零件,如圖8,展開線各點的位置很難確定。由于此類零件外形線弧度較大,如果按照零件外緣在不留出任何余量的情況下,成形之后的彎邊處外緣與工裝胎線很難重合,但是如果按最大彎邊處下料的話,在成形之后,工人補加工的工作量過多。因此,給出此類零件彎邊展開余量的方法可參考2、3條內容。將每一處凸出的彎邊處都按照2、3條內容給出余量。

4 應用前景和問題分析

對于大曲率外形線彎邊的鈑金類零件,增加余量補償的展開方法只需簡單的幾個步驟就能等到準確的二維展開數據集,節省了許多鈑金零件展開校正的時間。

對于彎邊高度有變化的彎邊,此方法能得到較為準確的展開,避免零件成形時無法保證尺寸要求導致報廢現象的發生,或是省去許多零件成形之后補加工零件外緣的時間。

鈑金零件占一架飛機的所有零件的70%左右,而此類零件也占所有鈑金件的20%甚至更多。由此可見次方法在節約零件制造工時以及節約成本(不精確的展開樣板極有可能導致零件的報廢)等方面能起到很大的作用。

此方法能減輕設計員的工作壓力,降低工作強度,具有一定的推廣意義。

此混合展開法的作用以及效果都是比較明顯的,從精益的角度分析,在以后的工作當中,努力尋求高效的、準確的設計方法是很有必要的。

參考文獻

[1]范玉青.現代飛機制造技術[M].北京航空航天大學出版社,2001.

[2]沈陽飛機工業(集團)有限公司工藝員手冊(第二分冊)內部資料[Z].2014.

[3]沈陽飛機工業(集團)有限公司.樣板的使用 內部資料[Z].2002.