挖掘機液壓系統能量分析

費樹輝 王振興 賀艷飛

摘 要:對挖掘機一個工作循環中各液壓執行元件的能量利用狀況進行了定量計算,結果顯示執行元件利用能量約占主泵輸出能量的80.6%。對可回收能量的分析結果表明,動臂油缸位移約占總行程的50%時,動臂可回收能量約占主泵輸出能量的17.7%,回轉可回收能量約占主泵輸出能量的9.2%。通過以上的分析,提出挖掘機液壓系統的節能可以從提高液壓系統的效率和對能量進行回收利用兩方面進行。

關鍵詞:挖掘機;能量分析;可回收能量;節能

前言

挖掘機產銷量大,具有作業效率高、工況適應性好的特點,但其油耗高,能量利用率低的問題始終沒有得到有效的改善。零部件廠家和主機廠家對挖掘機節能技術的研究始終在進行。但是許多的研究只是基于系統原理分析,缺乏具體數據的支撐,為便于對挖掘機液壓系統節能技術進行定量研究,對節能技術的性價比進行綜合考量,需要對挖掘機液壓系統的能量利用狀況進行分析。

1 能量利用分析

挖掘機工作過程中,主要液壓執行元件為動臂油缸、斗桿油缸、鏟斗油缸和回轉馬達,對應的子系統分別為動臂液壓控制系統、斗桿液壓控制系統、鏟斗液壓控制系統和回轉液壓控制系統。各子系統利用的能量為執行元件在做功過程消耗的能量,整個液壓系統利用的能量為泵輸出的能量。忽略執行元件本身的效率,對執行元件入口壓力與入口流量的乘積進行積分,作為執行元件利用的能量;忽略泵本身的效率,對泵出口壓力和流量的乘積進行積分,作為泵輸出至液壓系統的總能量。所用能量計算公式為:

式中:E-液壓系統能量,J;P-油液壓力,Pa;Q-油液流量,m3/s;t1-開始工作時間,s;t2-結束工作時間,s。

表1 挖掘機液壓系統能量利用情況

據表1的計算結果,在一個裝載工作循環中,執行元件利用的總能量為756kJ,執行元件利用能量約占主泵輸出能量的80.6%,未利用能量約29.4%。未利用能量主要是溢流損失、節流損失、泄露等。

2 可回收能量分析

因為鏟斗和斗桿均連接于動臂,動臂液壓缸中由勢能轉化而來的液壓能也包含部分鏟斗和斗桿的勢能,并且遠遠大于斗桿和鏟斗中的液壓能[1],因此,對挖掘機勢能的回收都是對動臂勢能回收進行研究。在回轉動能方面,在一個裝載工作循環中,回轉啟動和制動各一次,而每次回轉制動均會產生高壓溢流,這些溢流的能量都轉化為了熱能,據統計,回轉液壓系統的發熱量約占液壓系統總發熱量的30%~40%[2]。實際馬達在卸載后回轉啟動時也產生溢流,因此一個工作循環中,回轉馬達溢流三次,因為溢流壓力較高,因此也具有回收利用的價值。

動臂勢能可回收能量,與計算動臂油缸利用能量的方法相同,可以通過動臂下降時油缸無桿腔的壓力和流量乘積的積分求出,結果為166kJ,占主泵輸出能量的17.7%。回轉溢流能量可以通過溢流壓力與溢流流量乘積的積分求出,計算三次馬達溢流能量為86kJ,占主泵輸出能量的9.2%。液壓系統可回收能量占主泵輸出能量的26.9%。對于動臂可回收能量,如果挖掘深度加深,動臂油缸位移增大,則可回收能量響應增加,本計算中動臂油缸位移約占總行程的50%。

3 液壓系統節能措施

根據以上分析,挖掘機液壓系統節能的措施有兩方面,一是提高液壓系統的效率,減少溢流、節流和泄露損失等;二是對能量進行回收利用。

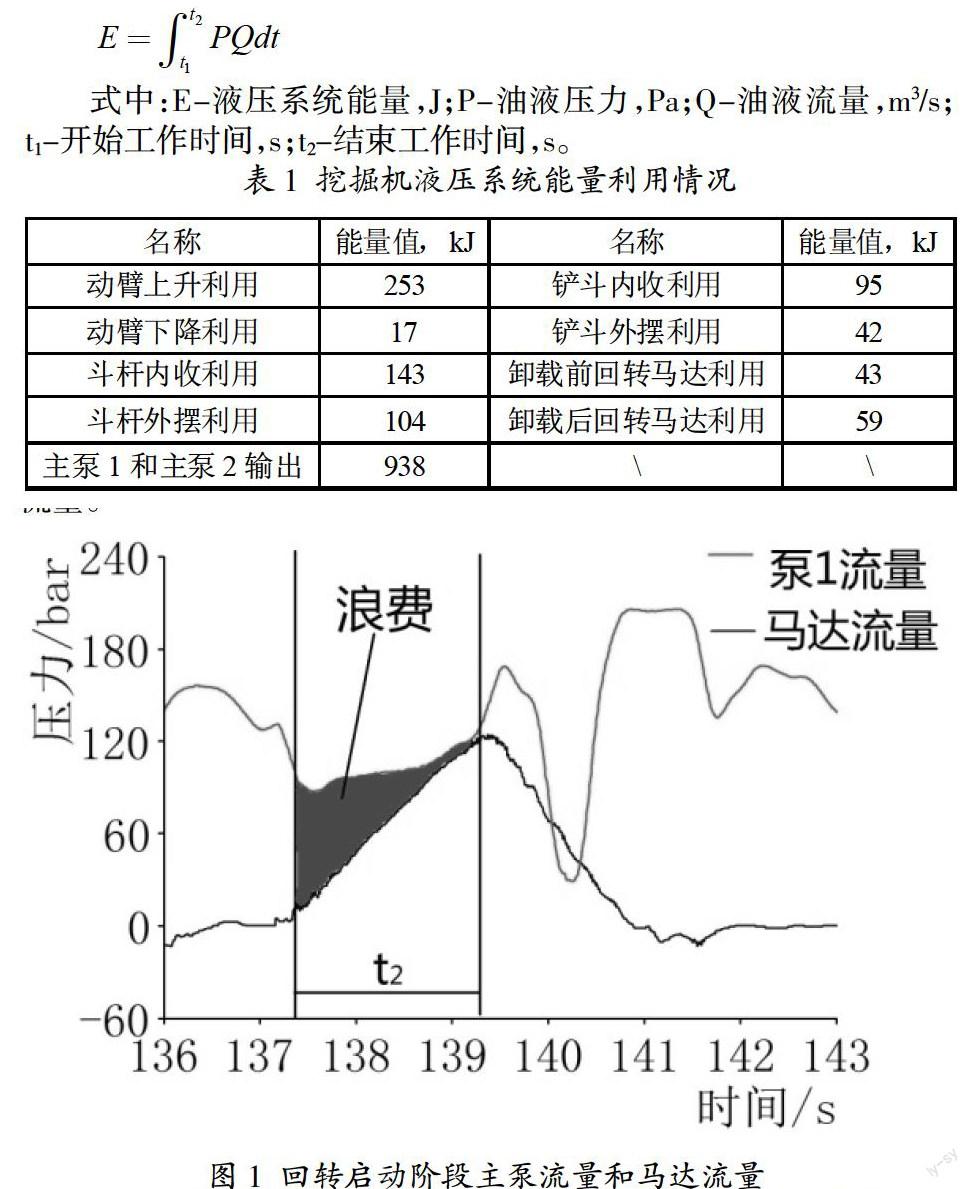

提高液壓系統的效率方面,許多挖掘機動臂或斗桿回路采用了再生回路,如川崎公司KMX多路閥的斗桿回路中,有桿腔的液壓油通過一個內置的單向閥進入無桿腔,從而實現回油再利用。對于挖掘機正流量控制系統,可以采取圖1所示的方法,在回轉啟動階段t2時間內,合理控制主泵流量與回轉馬達需求流量相匹配,減少溢流量。

圖1 回轉啟動階段主泵流量和馬達流量

對能量的回收利用方面,目前廣泛研究的基于能量回收的混合動力系統可以將動臂能量和回轉能量進行回收利用。但是目前混合動力系統的成本較高,性價比還有待優化。

4 結束語

(1)在一個裝載工作循環中,液壓系統輸出能量被執行元件利用約80.6%,損失19.4%。

(2)在動臂油缸位移為其行程的50%左右時,挖掘機可回收能量約占液壓系統輸出能量的26.9%。

(3)挖掘機液壓系統的節能可以從提高液壓系統的效率和對能量進行回收利用兩方面進行。

參考文獻

[1]裴磊.混合動力挖掘機勢能回收系統的研究[D].杭州:浙江大學,2008.

[2]孔德文,趙克利,徐寧生,等.液壓挖掘機[M].北京:化學工業出版社,2007.