爐內噴鈣干法脫硫技術應用分析

朱建安 李宇峰 陳湍南

摘 要:結合焦作煤業集團電冶分公司循環流化床機組脫硫改造工程實例,對爐內噴鈣干法脫硫技術進行應用分析,根據爐內干法脫硫工藝實踐中存在問題的整改經驗,總結出提高爐內脫硫系統安全、穩定、高效運行的有效措施。結果表明,優化改進后的爐內噴鈣干法脫硫技術可實現90%以上的脫硫效率,實現鍋爐煙氣中SO2排放質量濃度小于150mg/Nm3的設計要求。

關鍵詞:爐內噴鈣;循環流化床鍋爐;優化改進;脫硫效率

引言

焦作煤業集團電冶分公司三臺25MW高、低混合流速CFB機組配套建設有雙堿法濕法脫硫系統,由于設備老化及酸堿的長期腐蝕,系統故障頻繁,投入率無法保證且脫硫效率低下,不能滿足《火電廠大氣污染物排放標準》(GB13223-2011)對燃煤機組SO2排放指標的要求,為了電廠的持續生存和發展,脫硫提標改造勢在必行。對比爐內脫硫、半干法脫硫和濕法脫硫三種當前國內CFB機組的主要脫硫工藝,結合電冶分公司廠區內空間限制條件、燃料低硫特性、引風機選型余量和CFB鍋爐的爐型特點,電冶分公司決定采用系統阻力小、接口時間短、工藝結構簡單、投資和運行維護成本相對節省的爐內噴鈣干法脫硫技術作為提標改造的實施方案。

1 工藝概況

(1)鍋爐基本情況。電冶分公司三臺高、低混合流速循環流化床鍋爐是在原130t/h煤粉爐基礎上進行擴容改造的一種高效、低污染的新型鍋爐。高、低混合流速循環流化床燃燒,鍋爐上部煙氣流速為5m/s,下部煙氣流速為3.8m/s。密相區布置橫埋管、爐膛全膜式壁懸吊結構,內置水冷上排氣高溫旋風分離器,返料器為自平衡型U型閥。每臺爐配一臺離心式送風機、兩臺變頻離心式引風機和一臺高壓流化風機。二次風管接自一次風風箱,分上下兩層送入爐膛。

(2)燃料來源及硫分。燃料選用焦煤集團內部各礦井選煤廠的煤泥、煤矸石和劣質煤混合物,綜合發熱量3000±500Kcal/Kj,含硫0.5%左右。煤泥摻燒比例為40%~60%,與矸石、洗中煤等摻混后入爐燃燒,單爐入爐煤量38~45t/h,鍋爐原始SO2排放濃度約1500mg/Nm3。

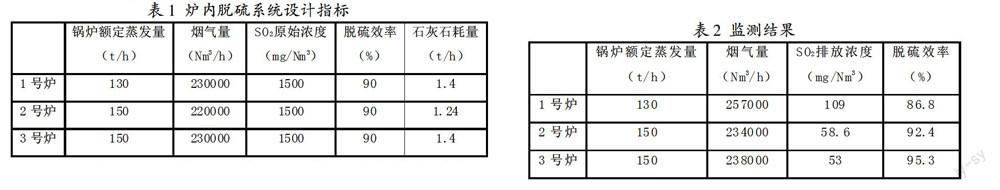

(3)爐內噴鈣干法脫硫工藝實施路線。本次提標改造的工藝路線是對原濕法脫硫系統進行隔離,新建一套爐內噴鈣干法脫硫系統。脫硫劑采用石灰石粉,從鍋爐四周上二次風風口噴入爐膛,與煙氣中的SO2發生化學反應,使煙氣中的SO2排放濃度≤150mg/Nm3,滿足國家環保要求,具體設計指標見表1:

表1 爐內脫硫系統設計指標

系統主要由石灰石粉倉、布袋除塵裝置、加熱裝置、氣化風系統、壓縮空氣干燥凈化系統、星形給料機、羅茨風機、物料泵、輸灰管路及DCS控制系統等組成,石灰石粉通過罐車氣力輸送進粉倉,煙氣數據采用硬接線方式從煙氣在線監測站數據模塊接引至脫硫DCS系統。

2 問題分析及改進措施

2.1 輸粉管道堵塞與磨損

石灰石粉顆粒不合格或受潮粘結、給料不穩定時高濃度物料流在彎頭高阻力處發生氣固分離、管路內壁粗糙部位因局部阻力等均會導致物料堆積,導致堵管問題的發生。實現物料的輸送,首先要使物料保持一定的移動速度,而移送的粒子與管壁之間會發生碰撞與摩擦,因此磨損是不可避免的。對于彎頭部位,由于離心力和慣性撞向管道外側的內壁,該部位的磨損將尤為嚴重。為了減緩管道的磨損、降低管道堵塞的發生概率,并在管道磨損和堵塞時能及時疏通和更換,改進措施:(1)彎頭全部采用90°或120°的圓弧過渡彎頭,優化管路流線;(2)彎頭防磨工藝選型上綜合考慮阻力特性,選取較低阻力的耐磨鋼瓷復合管;(3)所有彎頭均采用法蘭連接,便于疏通和更換;(4)在所有彎頭部位均設置壓縮空氣管接頭和閥門,便于堵管時用高壓空氣快速疏通;(5)輸送管道全部采用厚壁無縫碳鋼管,管壁厚度不小于10mm,彎頭、變徑及三通等易磨損部件采用鋼瓷復合耐磨材質。該材質由剛玉陶瓷、過渡層、鋼三層組成,其莫氏硬度可達9.0相當于HRC90以上,具有良好的耐磨性能。

2.2 粉倉物料結拱堵塞

石灰石常作為干燥劑,具有良好的吸潮特性。粉倉并非絕對嚴密的封閉環境,為避免石灰石粉受潮,防止粉倉結拱堵塞,進行的優化改進措施有:(1)在粉倉底部均布電加熱板,保持倉底部位在60℃的恒溫;(2)在粉倉下部設置壓縮氣體流化裝置,保持物料的流動性;(3)在壓縮空氣進入氣體流化裝置前設置冷干機和空氣電加熱器,保持壓縮空氣的潔凈與溫度。

2.3 脫硫效率不穩定

粉倉及管道的焊渣脫落、還原劑顆粒度超標、配煤不勻、煤倉堵煤、鍋爐工況變化等,均會引起風煤比、鈣硫比失調導致SO2排放超標,均為爐內脫硫不穩定的關鍵因素。要實現穩定的脫硫效率,需要從以下方面進行改進:(1)做好設備安裝質量監督,在管路投粉前進行充分的空管吹掃,消除焊渣等雜質對系統的影響。(2)從采購驗收環節嚴控石灰石品質,做到每次購置石灰石粉的同步取樣分析。(3)從煤質著手,控制煤質發熱量、硫分的基本穩定,并控制燃料水分在9%以內以降低燃料粘性。(4)在爐前倉增加渦旋清堵機和空氣炮以緩解斷煤問題,多管齊下,保證煤質穩定,煤流均勻。(5)在系統連鎖保護、冗余配置上下功夫,優化管道阻力參數與給料器、羅茨風機的啟停連鎖,使應急或備用設備設施快速投入。(6)加強司爐及脫硫值班人員的技術培訓,提高鍋爐變工況條件下的快速反應能力,實現鈣硫比的快速調節。

3 效果及建議

2014年7月系統投運后,實現了安全穩定運行。據環保監測,煙氣中SO2排放指標達到了最新環保標準的要求,環保監測結果見表2。

表2 監測結果

由上表可知,采用爐內噴鈣干法脫硫工藝,實現了SO2排放濃度小于150mg/Nm3的設計指標,可滿足國家最新環保標準小于200mg/Nm3的要求。不過,1號爐的脫硫效率偏低。主要是由于該爐煙氣量過高,風煤比控制不到位造成的,建議進一步加強鍋爐運行方面的優化調整,合理控制床溫、料層厚度及一次風量,確保脫硫效率穩定在90%以上,實現爐內噴鈣干法脫硫工藝在CFB機組的應用上安全、穩定、高效運行。

參考文獻

[1]楊玉環,張媛媛.鈣硫比對CFB鍋爐爐內脫硫效率的影響研究[J].應用能源技術,2013,186(6):28-32.

[2]王義俊,劉立鵬,張殿偉,等.300MW循環流化床發電機組爐內脫硫系統淺析[J].電站系統工程,2012,28(5):33-34.

[3]楊振森,劉彬,陳寧武,等.提高CFB鍋爐爐內脫硫效率的實驗研究[J].潔凈煤技術,2012,18(6):72-75.

作者簡介:朱建安(1955-),男,教授,主要從事熱能與動力工程教學與科研工作。