氯化銨鹽結晶對煤制甲醇工藝的影響

宋景濤 劉闖 馬海騰

摘 要:隨著裝置的運行周期延長,凸顯了氯化銨鹽結晶對裝置造成腐蝕與堵塞的情況。文章通過對氯化銨形成機理與結晶原理的分析,并依據煤質甲醇的工藝特點,提出了相應的應對措施,有效地解決了運行中出現的問題,保障了生產系統的穩定運行。

關鍵詞:氯化銨鹽;結晶;Shell煤氣化

中圖分類號:TQ28 文獻標識碼:A 文章編號:1006-8937(2015)30-0179-02

河南開祥化工年產20萬t甲醇項目采用甲醇生產中的三大先進工藝,即Shell干粉煤加壓氣化工藝、林德低溫甲醇洗脫硫脫碳工藝和魯奇低壓甲醇合成工藝。近年來通過一系列的技術改造與科技攻關,該裝置已實現長周期穩定運行,在長周期運行過程中氯化銨鹽逐漸沉積增加,對生產裝置造成腐蝕與堵塞,阻礙了系統的長周期穩定運行。由此保護設備,減緩和降低氯化銨結晶對生產系統造成的影響是不容忽視的問題。

1 氯化銨的性質和形成機理

氯化銨純品為白色粉末,味咸涼而微苦,從表面看與食鹽非常相似。相對密度1.527。易溶于水,也溶于液氨和甘油,微溶于醇,不溶于丙酮和乙醚。加熱至100 ℃時開始顯著揮發,337.8℃時離解為氨和氯化氫,遇冷后又重新化合生成顆粒極小的氯化銨而呈白色濃霧。加熱至350 ℃升華,沸點520 ℃。水溶液呈弱酸性,加熱時酸性增強。對黑色金屬和其它金屬有腐蝕性[1],特別對銅腐蝕更大,對生鐵無腐蝕作用。氯化銨形成機理如下:HCl+NH3→NH4Cl此反應無論氣相與液相都能進行。

2 氯化銨結晶對Shell煤氣化的影響

2.1 氯化銨結晶原理

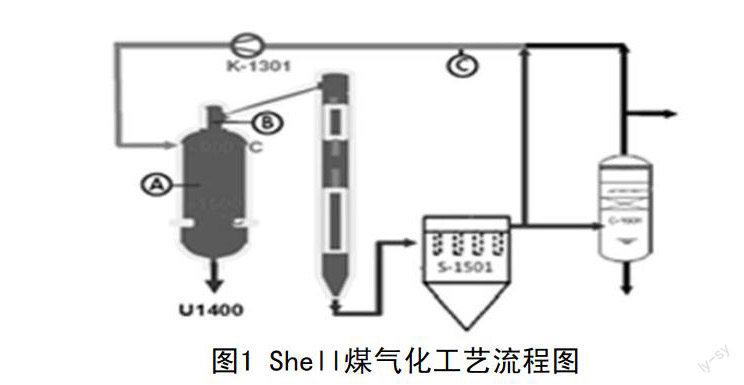

Shell煤氣化技術是目前世界上最先進的煤氣化技術之一,以煤粉為原料,采用氣流床加壓氣化,工藝流程圖,如圖1所示。通過元素分析煤氣化中的氮和氯的來源主要來自原料煤粉,少部分來自外界的補水,幾種常用煤種氮和氯含量的元素分析,見表1。在氣化爐高溫高壓的反應條件下,煤中的氮化物會轉化為NH3,氯在加氫作用后會轉化成HCl。固態氯化銨鹽能由氣態的NH3和HCl直接生成,當合成氣溫度低于氯化氨鹽的結晶溫度,熱的沒洗過的合成氣就會有氯化氨鹽結晶。Shell煤氣化工藝流程中不同位置(圖1中 A、B、C位置)如圖1所示。不同氯離子濃度下NH4Cl凝華溫度對照表,見表2,具體數值取決于氣化爐壓力與外界補水的氨氮含量等。

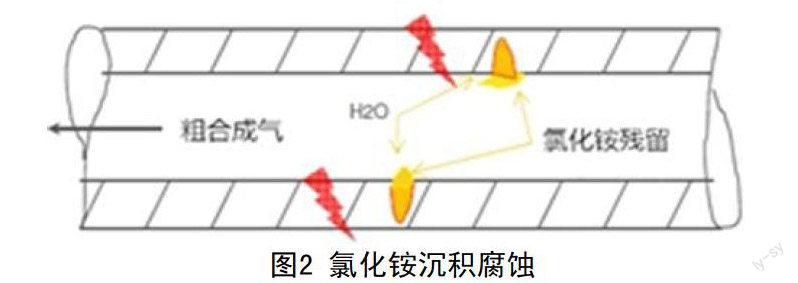

2.2 氯化銨鹽腐蝕對Shell煤氣化的影響

氯化氨鹽具有很強的吸濕性、吸霧性,通過吸收粗合成氣中濕氣,吸濕的氯化銨鹽從氣態結晶,形成高腐蝕性的濃縮酸,如圖2所示。在這種強酸腐蝕的環境下,氯化銨沉積物的下面發生點蝕,并引起局部腐蝕。造成金屬局部減薄或斑蝕,對碳鋼的腐蝕率可達到25 mm/a。其腐蝕機理如下:

2.3 氯化銨結晶對激冷氣量的影響

循環氣壓縮機組屬于Shell煤氣化的重要設備,為氣化爐提供激冷氣,將氣化爐出口的合成氣激冷至900 ℃以下。開車初期,滿負荷運行情況下,循環氣壓縮機激冷氣量大于110 000 NM3/H。隨著運行時間的延長,激冷氣量逐漸下降,降到100 000 NM3/H左右,進出口壓差降低0.05 MPa左右,開大循環氣壓縮機進口閥門對激冷氣沒有明顯影響。為了滿足必要的激冷比,只能降低氣化爐負荷。

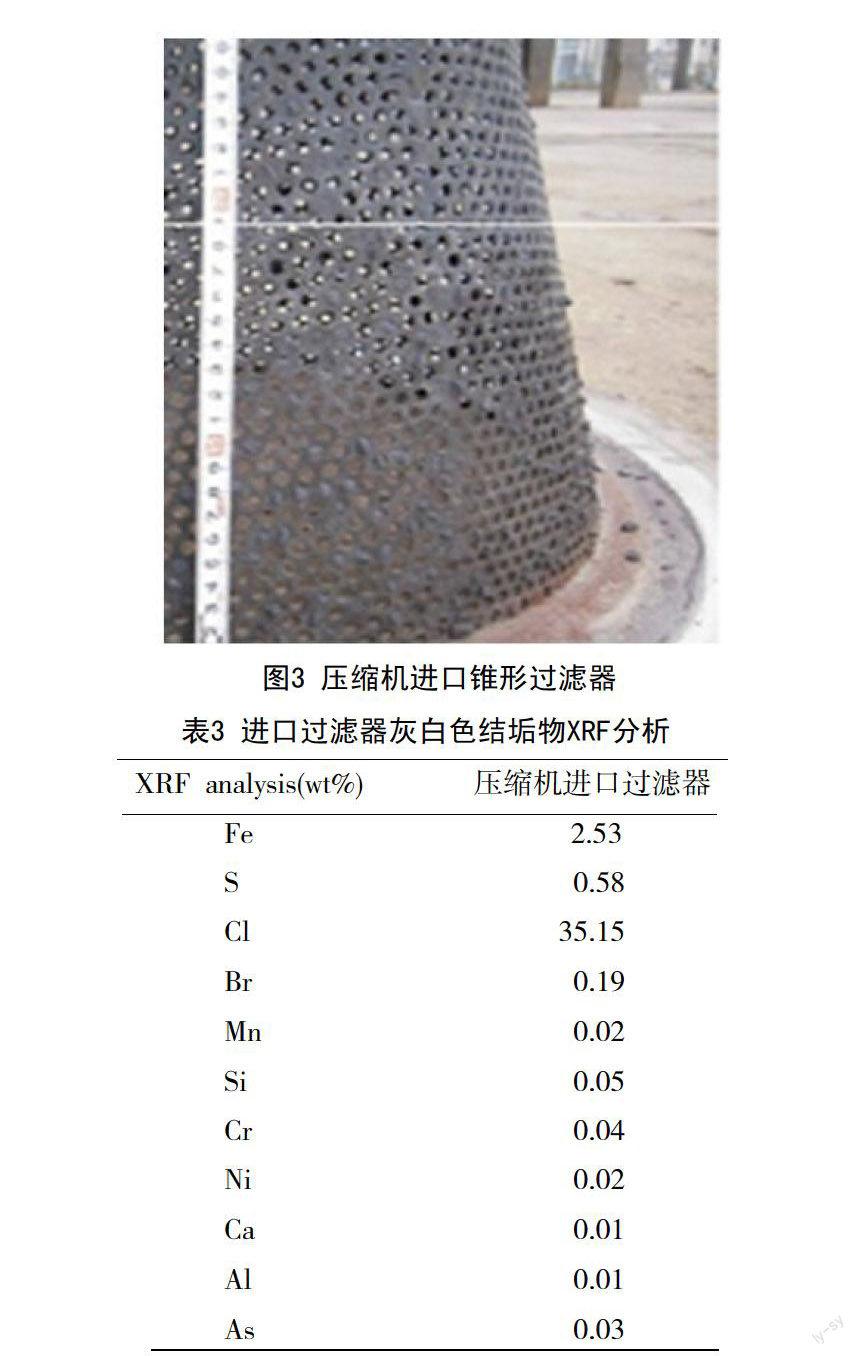

在大修期間對循環氣壓縮機及其進出口管線進行檢查分析發現,壓縮機葉輪與進口錐形過濾器上存在大量的灰白色結垢物,造成過濾器嚴重堵塞,如圖3所示。通過XRF分析表明,灰白色結垢物主要為氯化銨鹽,也就是說氯化銨結晶沉積在循環氣壓縮機的過濾器、葉輪及其進出口管線上,造成堵塞,降低了循環氣壓縮機的工作效率,見表3。

2.4 氯化銨結晶對變換的影響

煤氣化帶過來的NH3在甲醇變換不斷濃縮,在變換C1塔內不斷沉積,氨氮濃度高達10 000 ppm以上,高濃度的氨氮在經E4換熱降溫后,不斷在E4內發生氯化銨結晶沉積,最后造成E4發生堵塞。變換進出口壓差升高,整個系統被迫降負荷或停車處理。

3 應對措施

3.1 減少進料中氮和氯含量

煤氣化中氮和氯的來源主要來自于原料煤,盡量減少原料煤中的氮和氯含量就可以有效降低系統中氯化銨鹽的含量。在煤種滿足入爐煤質特性的情況下,對煤種進行元素分析,選擇氮和氯含量較少的煤種作為原料煤使用。

3.2 降低補水氨氮含量

避免補水帶入過多的氨氮,應對補水的品質加以控制。Shell煤氣化除渣系統的補水采用的是除渣、濕洗系統的排污廢水,經壓濾機過濾后進行循環利用。通過對補水品質的分析,發現濕洗系統的排污廢水氨氮含量過高,導致系統補水氨氮含量較高,氨氮含量大于500 mg/L。為了降低其氨氮含量,利用大修期間對濕洗系統的排污廢水增加了脫氨設施,系統補水的氨氮含量降到30 Mg/L左右。

3.3 加強工藝管理

加強生產工藝管理,也可以有效的降低生產系統中氯化銨鹽的結晶。Shell煤氣化屬于熔渣、氣流床氣化,為保證氣化爐順利排渣,操作溫度要高于灰溶點100~150 ℃,爐溫控制在1 400~1 600 ℃。通過對濕洗系統排污廢水監測分析發現,爐溫控制越低,系統中氨氮含量越高。加強爐溫控制,使溫度控制在相對較高的位置,對降低系統中氨氮含量有較好的效果。加強設備管線伴熱的監控、維護與管理,保證伴熱溫度維持在氯化銨鹽結晶溫度以上,能夠有效降低氯化銨鹽結晶造成的堵塞與腐蝕。

3.4 合適的選材

Shell煤氣化體系大部分使用的是普碳鋼和低合金鋼,抗氯化銨鹽腐蝕的能力較差,為應對氯化銨鹽結晶對生產系統的影響,可在腐蝕嚴重的部位采用鎳質合金,如Incoloy825就可以很好地阻止這種腐蝕。

4 結 語

在甲醇生產工藝系統中,氯化銨鹽結晶對設備造成的腐蝕與堵塞管道,嚴重影響了生產系統的安全、穩定、長周期運行,并給企業造成了較大的經濟損失。通過對氯化銨鹽的研究與相應措施的制定,降低了生產系統中氯化銨鹽的含量,改變了生產運行環境,有效的降低了氯化銨鹽對煤制甲醇工藝的影響。

參考文獻:

[1] 天津化工研究院.無機鹽工業手冊[M].北京:化學工業出版社,1996.

[2] 陳國平,張軍.氯化銨鹽對連續重整裝置的影響與對策[J].廣州化工,

2010,(11).

[3] 劉建容.煤化工的腐蝕與防護[J].武鋼技術,2004,(4).