與輪對軸承磨合機聯用的軸承故障聲學診斷系統

熊 文,陳 波,李 淵,陳 曦,張 益

(1 成都鐵路局 貴陽南車輛段,貴州貴陽550005;

2 北京康拓紅外技術股份有限公司,北京100190)

與輪對軸承磨合機聯用的軸承故障聲學診斷系統

熊 文1,陳 波1,李 淵2,陳 曦2,張 益2

(1 成都鐵路局 貴陽南車輛段,貴州貴陽550005;

2 北京康拓紅外技術股份有限公司,北京100190)

提出了一種可以與輪對軸承磨合機聯用的軸承故障聲學診斷系統,通過增加軸承聲音采集、分析軟硬件,實現故障軸承的聲學診斷。該系統利用4只高指向性麥克風并加裝麥克風攏音罩的方式采集軸承發(fā)出的聲音,有效的抑制了車間現場環(huán)境噪聲對軸承聲學診斷的干擾。采用統計因子結合共振解調法對軸承故障進行判別,可對軸承多種故障進行準確的診斷。大量的現場實驗結果證明了此方案在實際運用中的可行性與可靠性。

滾動軸承;輪對軸承磨合機;故障聲學診斷;峭度因子;共振解調法

輪對滾動軸承是鐵路貨車重要部件,對滾動軸承狀態(tài)進行檢測一直是車輛段的重點工作內容。目前國內各車輛段對軸承故障的初步診斷,主要還是依靠操作工人的經驗:工人手工旋轉軸承,人耳辨別軸承運轉中是否存在異聲,手上感覺軸承運轉中是否有卡阻等,這種檢測方式需要常年的經驗積累,也沒有一個可以精確量化的檢測標準。為了保證安全,只要有所懷疑就退卸,導致大量誤退卸軸承,據統計,人工判斷的準確率只在20%左右,既在生產成本方面造成較大的浪費,又對生產組織的流暢性產生較大影響。

大部分車輛段配置了輪對收入磨合機,在磨合軸承的同時檢測軸承的溫升情況,根據溫升來判斷是否存在故障。但是,由于輪對磨合機不具備對軸承施加載荷的功能,軸承處于空載運行狀態(tài),除非軸承出現特別嚴重的故障,否則軸溫是不會顯著升高的。另外按照要求,每條輪對須磨合5 min,對生產流暢性的影響也較大。因此采用此種方式對軸承故障進行判斷效果很差,大量故障軸承被漏判。

國內有學者研究利用故障軸承聲音特征進行故障診斷方法,其中研究最多的是共振解調法[1],及各種在此基礎上的改進方法[2-4]。共振解調法主要優(yōu)點是對局部剝離型軸承故障非常敏感,并且可以根據通過頻率判斷剝離發(fā)生的部位,對軸承故障進行分類。但是共振解調法也有無法克服的缺點[5],這種方法只對軸承內部局域性缺陷敏感,而軸承的尺寸失配[6]、滾道磨損、麻點、缺油等缺陷由于沒有對應的缺陷通過頻率,很難利用共振解調法檢測出來,因此這類故障會被漏判為良好軸承。實際上,按照《鐵路貨車段修規(guī)程》、《鐵路貨車無軸箱滾動軸承一般檢修規(guī)程》等文件要求,軸承上這些故障如果達到了C類缺陷就應該停止使用并報廢處理。因此,只采用共振解調法也會有大量達到報廢標準的故障軸承被漏判。

提出了一種在現有貨車輪對軸承磨合機上通過增加聲學采集、處理系統,利用故障軸承聲音特征進行故障診斷的不退卸軸承聲學診斷系統。該系統結合了統計因子法與共振解調法的優(yōu)點,可以對軸承的各類常見故障進行準確的診斷。

1 系統構成

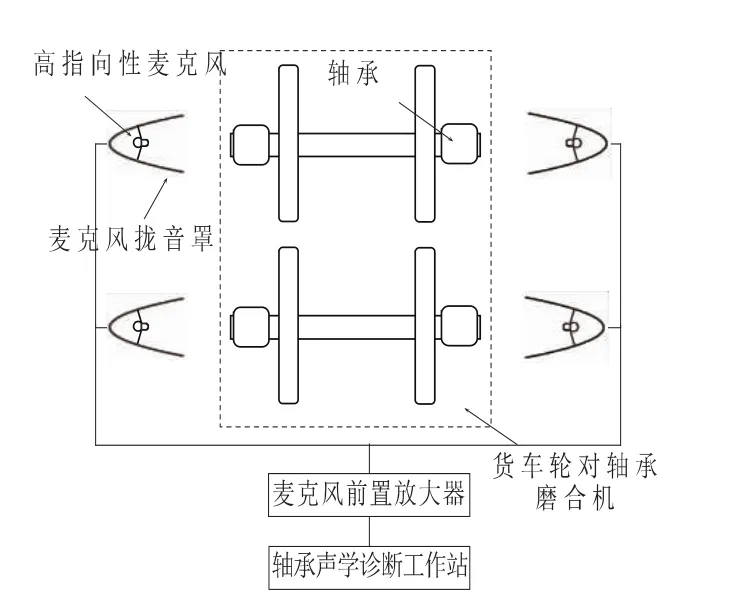

該系統利用車輛段現有的貨車輪對軸承磨合機作為軸承的驅動裝置,增加軸承聲音采集、分析軟硬件,實現故障軸承的聲學診斷。圖1給出了與輪對軸承磨合機聯用的軸承故障聲學診斷系統的整體框圖。

圖1 與輪對軸承磨合機聯用的軸承故障聲學診斷系統的整體框圖

4只高指向性麥克風安裝在4個麥克風攏聲罩中,攏聲罩對外界環(huán)境噪聲大約有10 dB的抑制能力。圖2是麥克風攏音罩的現場安裝照片。

圖2 麥克風支架的現場安裝照片

4只麥克風的信號首先經過前置放大器放大濾波后被采集卡轉換為數字信號,并進行進一步的分析處理。采集卡的 A/D采樣頻率為 48 kHz,分辨率為16 bits。

系統運行時由輪對軸承磨合機驅動兩條輪對上4個軸承高速旋轉。當轉速穩(wěn)定后啟動聲學采集裝置,采集2~3 s時長的軸承聲音,分析處理后得到軸承運行狀態(tài)的分析結果。從聲音采集到計算完成全部分析結果用時不到5 s,遠遠小于輪對軸承磨合機磨合軸承所需時間。因此該系統并不增加現有軸承磨合機工序的工作時間。

2 統計因子法

滾動軸承無故障平穩(wěn)運行時,發(fā)出的噪聲很小,并且噪聲的幅度分布近似為高斯型分布。當軸承發(fā)生故障,比如產生麻點、擦傷甚至剝離時,軸承噪聲的一系列統計參數會發(fā)生明顯的變化[7]。通過監(jiān)控這些統計參量,可以確定軸承是否存在故障,并對軸承故障的嚴重等級給出判定,通常稱這些統計參量為軸承的統計因子。常用統計因子有振幅有效值、峭度因子、波峰因子、沖擊因子、形狀因子、余隙因子[8]等。這些統計因子中,峭度因子對軸承故障較靈敏,且對軸承的轉速和負載大小不敏感,因此試驗中采用峭度因子。

峭度因子的定義如下:

其中RMS值為軸承聲音信號的有效值。無故障軸承的峭度因子接近0,軸承出現故障后峭度因子增大。但是峭度因子對不同類型的故障的靈敏度是不同的,有些故障類型輕微故障時峭度因子就有較大增長。因此如果只采用峭度因子一個指標來判斷軸承是否故障,會有部分極輕微故障軸承被退卸分解,造成資源的浪費。而如果盲目提高故障判別的閾值,又會造成某些(比如內圈輕微剝離)故障的漏判。

振幅有效值也是一個較為常用的判斷軸承故障的統計參量。但是由于鐵路貨車軸承種類繁多,不同類型軸承的振幅有效值相差較大。即使是同一軸承,注油量不同時其振幅有效值都可能有±10 dB差異。考慮到這個參數離散型太大,因此在我們的系統沒有采用這個參數。

3 共振解調法

這種技術最早由 Mechanical Technology公司于1970年代提出[9],最初叫做高頻共振技術,還被稱作幅度解調技術、解調共振分析技術、窄帶包絡分析技術[10-11]和包絡分析技術[12-13]。當軸承內部工作面出現剝離缺陷時,滾子每次通過缺陷部位時會激發(fā)軸承的高頻共振。激發(fā)出的共振具有一定的周期性,稱之為不同故障類型的特征頻率,也叫通過頻率。

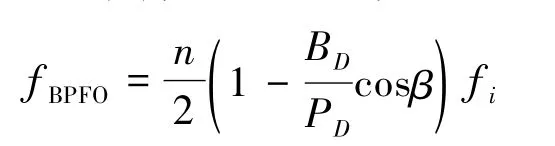

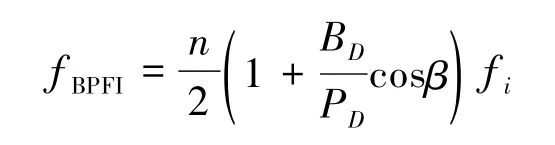

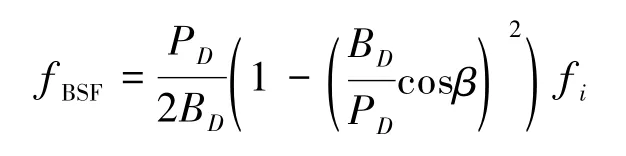

外滾道剝離型故障的通過頻率為:

內滾道剝離型故障的通過頻率為:

滾子剝離型故障的通過頻率為:

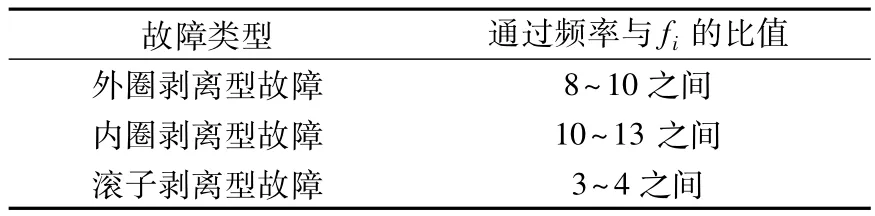

式中n為滾子數;BD為滾子直徑;PD為軸承中徑(內外滾道直徑的平均值);β為滾子的接觸角;fi為軸承的轉速。不同類型、載重的貨車軸承計算出的參數略有不同,但大體可以根據滾子數量分為兩大類。第一類是滾子數在18~23之間的軸承,例如197730型(18個滾子)、197726型(20個滾子)、353130型(23個滾子),計算出的各種故障的通過頻率較為接近,如表1所示。

表1 第1類軸承各種故障的通過頻率

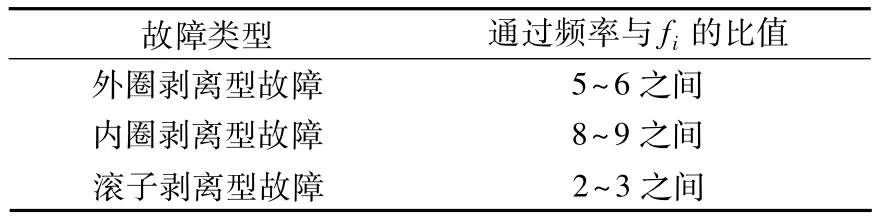

另一類是滾子數為14的貨車軸承,如4(15)2724型、4(15)2726型、NJ(P)3226X1型等,其故障通過頻率如表2所示。

表2 第2類軸承各種故障的通過頻率

如果只用共振解調法判斷軸承故障,會造成部分軸承缺陷(滾道磨損、麻點等)的漏判。

4 統計因子結合共振解調法

我們的系統中將共振解調法與統計因子結合起來,綜合判斷軸承是否存在故障,具體方法如下:

設置兩個閾值A、B,A<B,A、B具體取值由試驗結果統計得到。

軸承的峭度值小于A時判斷軸承完好。

軸承的峭度值在A到B之間時,利用共振解調法計算軸承的包絡譜。如果軸承的包絡譜中在某故障通過頻率處存在明顯的尖峰,則判定軸承故障,并確定軸承故障類型。如果包絡譜中無明顯的尖峰,則認定軸承無故障,可以繼續(xù)使用。

軸承的峭度值大于B時,認定軸承故障,利用共振解調法判斷軸承故障類型。如果共振解調法計算出的包絡譜中無明顯的尖峰,則表明軸承無剝離型故障,故障類型可能為尺寸失配、滾道磨損、麻點、缺油等。

5 試驗結果分析

現場采集到的軸承聲音信號中包含大量環(huán)境噪聲與無用信號。在計算各峭度值與包絡譜之前應對原始信號進行濾波處理[4]。試驗時構造了3個4階IIR帶通濾波器,通帶頻率分別是0~4 kHz,4~8 kHz,8~20 kHz。大量實驗數據分析后表明,8~20 kHz這個頻段內的信號信噪比做好。因此最終的系統采用8~20 kHz帶通濾波器。

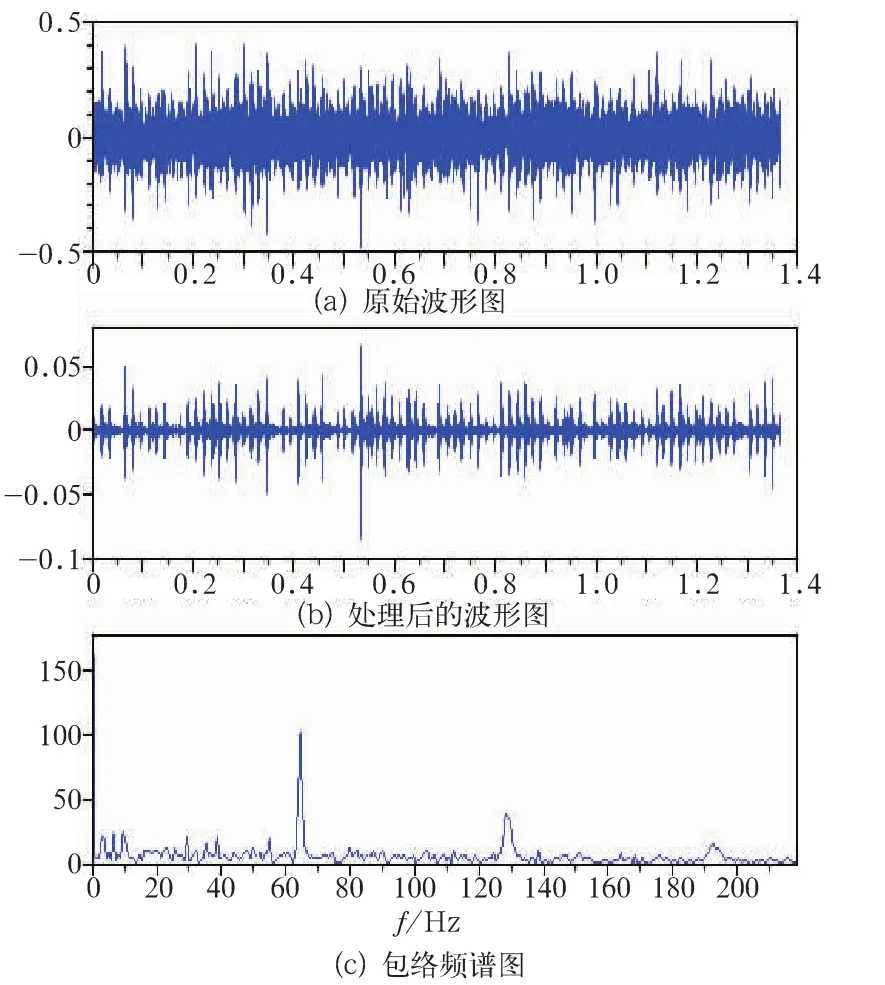

圖3 聲音波形圖和包絡頻譜圖

圖3給出了一個典型的外圈剝離型故障的聲音波形圖和其包絡頻譜圖,其中圖3(a)是未經過濾波處理的原始波形,圖3(b)是通過8~20 kHz帶通濾波器處理后的波形。原始波形中雖然可以看到有一些共振引起的毛刺,但是特征不明顯。而濾波后的波形可以觀察到每次滾子通過故障點時引起的通過共振。

原始波形的峭度因子為0.94,濾波后波形的峭度因子為12.79。峭度因子的閾值A的設定值為1,B的設定值為2。如果不經過濾波處理,此類故障軸承會被認作無故障軸承漏報,濾波之后峭度因子遠大于閾值B。

圖3(c)是包絡頻譜,可以看到在65 Hz處有一個明顯的峰值。軸承旋轉頻率為7.8 Hz(470 r/min),65 Hz對應為軸承旋轉頻率的8.3倍,此處正好處于軸承外圈故障的通過頻率的范圍內。因此可以確定該軸承為外圈剝離型故障。

圖4 一個典型的外圈剝離型故障軸承的照片

圖4給出了這個軸承拆解后的故障局部照片。故障類型為典型的外圈剝離,剝離區(qū)域寬度約為1 cm。剝離深度較淺,但是剝離面較粗糙,因此其引起的通過共振很強烈,導致峭度因子明顯升高并且在包絡頻譜中出現明顯的特征峰。

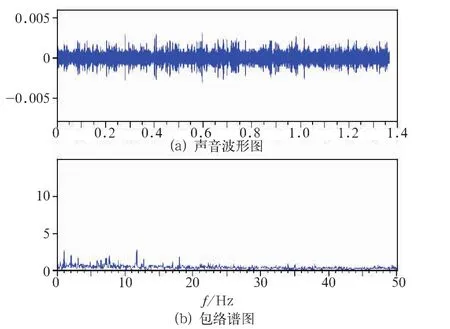

圖5給出的是一個滾子出現了環(huán)形條紋軸承的聲音波形和包絡譜圖。

圖5 滾子環(huán)形條紋軸承的聲音波形和包絡譜圖

圖5(a)為濾波后的波形圖,圖5(b)是對應的包絡譜,包絡譜的橫坐標已經按照軸承轉速做了歸一化。因此,橫坐標為n的地方表示頻率為軸承轉速的n倍。濾波前的峭度因子值為0.12,濾波后的波形的峭度因子值為1.88。大于閾值A,但是小于閾值B。因此需要根據包絡譜判斷軸承是否需要推卸。計算包絡譜后在各故障類型的特征頻率處均未發(fā)現明顯的特征峰。說明這個軸承只是極輕微的故障,可以繼續(xù)使用。為了驗證我們系統的可靠性,將此軸承進行了分解。分解后的照片如圖6所示。

圖6 分解后發(fā)現滾子上出現多道環(huán)形條紋

圖6可以清晰看出,每個滾子上都出現了不同程度的多道環(huán)形條紋。多個滾子上相同位置出現明顯環(huán)形條紋說明軸承滾道上存在突起硬質點,屬于極輕微故障先兆。隨著軸承繼續(xù)運行,有可能通過磨合使軸承回歸正常狀態(tài),也有可能故障繼續(xù)發(fā)展,稱為較為嚴重的剝離型故障。但是,對這種軸承大量的跟蹤研究表明,從滾子環(huán)形條紋發(fā)展到軸承不適合繼續(xù)使用至少還可以運行幾十萬公里。因此,此類軸承應該繼續(xù)使用。這與我們的系統判斷結果也是一致的。

現場試驗時遇到另一個典型判例,軸承的波形文件與包絡譜與圖5類似,波形圖相對完好軸承多了些毛刺,但是無明顯的重復頻率。濾波前峭度因子值為0.2,濾波后的波形峭度因子值為2.8。包絡譜除了0頻率處具有較高的峰值(對應的是波形的能量),其他位置幅度很低。雖然此軸承利用共振解調法檢測未發(fā)現任何異常,但是其峭度因子已經超出了閾值B的設定值2。因此,對此軸承進行了拆解處理。

圖7是將此軸承拆解后的實物照片,所有滾子均出現不同程度的變色,一個滾子出現典型的剝離前兆,見圖中紅色方框標示出的區(qū)域。

圖7 滾子嚴重變色并出現剝離前兆

滾子變色說明軸承運行時內部溫度急劇升高,導致潤滑油脂變質、變色并附著于滾子表面。此現象表面軸承內部潤滑已經出現了嚴重問題,而滾子上明顯的大面積摩擦痕跡表明滾子受力不均,局部受到非常大的摩擦力。此軸承如果繼續(xù)使用,將很快出現局部剝離型故障,危及行車安全。

6 結束語

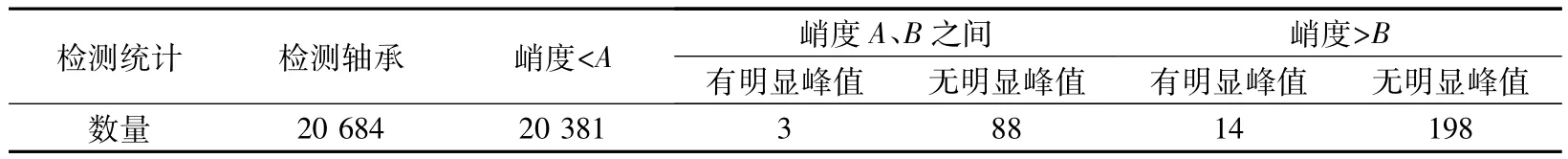

該系統自2013年10月搭建完成后開始了試運行。期間根據實驗結果對軟硬件進行了多次改進,尤其是原始數據濾波算法和軸承故障判別算法反復調整才最終定型。該系統創(chuàng)造性的將統計因子法與共振解調法結合起來,繼承了統計因子法對故障軸承漏報率低的優(yōu)點和共振解調法對無故障軸承的誤報率低的優(yōu)點。從2013年10月試運行開始到2014年4月,共對貴陽南車輛段2萬多個軸承進行了測試,統計結果見表3。故障判別的準確率達到了95%以上,嚴重軸承故障無一漏判。

表3 軸承試驗統計結果

該系統對軸承故障的判別依據明確,軟件自動給出軸承是否存在故障的診斷結論,判別過程無需操作人員參與,對操作人員的專業(yè)技能要求很低。一般工人只需簡單培訓即可上崗操作,與人工盤轉判別軸承故障相比極大的減少工作人員的勞動強度,大幅提高了勞動效率和準確率。

但是周圍環(huán)境噪聲過大時偶爾會使麥克風信號飽和,進而影響對軸承故障的判別。因此進一步的研究重點是如何更好的屏蔽外界噪聲干擾,比如采用麥克風陣列波束形成技術等,減少單次判別由于受噪聲干擾而失敗的次數,使該系統更加完善。

[1] 唐德堯.共振解調故障診斷技術的特點及應用[J].鐵道經濟研究,2000,(04):45-48.

[2] 張國瑞,魯五一.小波包分析在鐵路貨車軸承故障診斷中的應用[J].電子元器件應用,2010,(12):90-93.

[3] 黃采倫,余小華,陳安華,張劍.基于頻譜細化的列車輪對軸承故障在線檢測[J],中國工程科學,2007,(09): 61-75.

[4] 侯者非,楊杰,王克成,王云鵬.改進梳狀包絡檢波方法在滾動軸承故障診斷中的應用[J],煤礦機械,2010,(31):229-232.

[5] N.Tandon and A.Choudhury,"A Review of Vibration and Acoustic Measurement Methods for the Detection of Defects in Rolling Element Bearings"[J],Tribology International,1999,(32):469-480.

[6] C.S.Sunnersjo,"Rolling bearing vibrations-geometrical imperfections and wear"[J],Journal of Sound and Vibration,1985,(98):455-74.

[7] D.Dyer and R.M.Stewart,"Detection of rolling element bearing damage by statistical vibration analysis"[J].Transactions of the American Society of Mechanical Engineers,Journal of Mechanical Design,1978,(100):229-235.

[8] N.Tandon,"A comparison of some vibration parameters for the condition monitoring of rolling element bearings"[J],Measurement,1994,(12):285-89.

[9] M.S.Darlow,R.H.Badgley and G.W.Hogg,"Application of high frequency resonance techniques for bearing diagnostics in helicopter gearboxes"[J].US Army Air Mobility Research and Development Laboratory Technical Report,1974,74-77.

[10] R.M.Stewart,"Application of signal processing monitoring"[J].Noise and Vibration,Halsted Press,techniques to machinery health 1983,(23):607-632.

[11] J.Courrech,"New techniques for fault diagnosis in rolling element bearings"[J].Proceedings of the 40th Mechanical Failures Prevention Group,Maryland,April 1985,83-91.

[12] P.Chivers and P.Gadd,"Monitoring of rolling element bearings using vibration analysis techniques"[J].NGAST 6638 Feasibility Study,1986.

[13] S.W.McMahon,"Condition monitoring of bearings using ESP"[J].Condition Monitoring and Diagnostic Technology,1991,2(1):21-25.

[14] A.F.Khan and E.J.Williams,"Predicting the remaining life of rolling element bearinngs"[J].Proceedings of LMECH.E.Conference on Vibrations in Rotating Machinery,University of Bath,September 7-10,1992,403-408.

Acoustic Diagnostic System Working With the Wheel Bearing Grinding Machine

XIONG Wen1,CHEN Bo1,LI Yuan2,CHEN Xi2,ZHANG Yi2

(1 Guiyang South Car Depot,Chengdu Railway Bureau,Guiyang 550005 Guizhou,China; 2 Beijing Control Infared Technology Co,.Ltd,Beijing 100190,China)

In this paper,we present a novel acoustic diagnostic system which works with the wheel bearing grinding machine.By adding the hardware to record the bearing acoustic signal and the analysis software,this system can effectively detect the early failure of the rolling element bearings.The system utilizes 4 superior off-axis rejection microphones to record the sound generated by the bearings.The microphone is installed in a noise reduction cover which can effectively eliminate the interference of the noise in the workshop.The diagnostic algorithm combines the results of statistical indicator and the envelope analysis technique to detect the various bearing faults.Extensive experiment results show that this system is feasible to diagnostic various bearing faults and has very high accuracy.

rolling bearing;wheel bearing grinding machine;acoustic diagnostic;kurtosis factor;envelope demodulation

U270.331+.2

A

10.3969/j.issn.1008-7842.2015.02.24

1008-7842(2015)02-0097-05

)男,工程師(

2014-09-28)