關于城軌制動系統中梯形螺紋零件的數控車削加工方法及應用

張 磊,陳 劍,王 鵬

(中國鐵道科學研究院 機車車輛研究所,北京100081)

關于城軌制動系統中梯形螺紋零件的數控車削加工方法及應用

張 磊,陳 劍,王 鵬

(中國鐵道科學研究院 機車車輛研究所,北京100081)

在國內梯形螺紋的加工主要是車削、成套絲錐、拉削加工等方法。以城軌踏面制動單元中套筒螺母的Tr22x16/P8非標梯形螺紋為例,介紹數控車削加工梯形螺紋的工藝原理、刀具方案、數控程序,確保螺紋加工精度、表面質量。

Tr22×16/P8;數控車削;宏程序

在動車組、城軌制動系統中,基礎制動單元主要采用盤形制動和踏面制動兩種形式。以上兩種基礎制動單元,都配有閘片或者閘瓦間隙自動調整機構,以消除在使用過程中帶來的閘片或者閘瓦的磨損。自動間隙調整的機構通常在設計上采用30°的梯形螺紋。在結構形式上,采用梯形螺紋絲杠和相應梯形內螺紋的調整螺母、引導螺母等這樣的機械結構來實現。在傳動過程中,通過絲杠與螺母間的配合來進行傳動和傳遞位移,從而實現了間隙的自動調整。

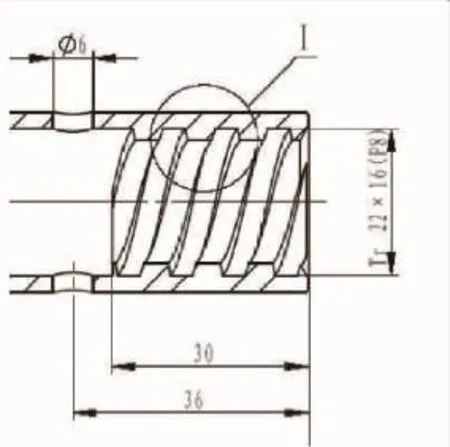

套筒螺母是城鐵踏面制動單元關鍵零件,結構如圖(1)所示,其中的Tr22×16(p8)非標梯形螺紋是重點加工要素。驗收時除了符合圖紙技術要求外,還應與該件配合的螺桿能夠輕松自由旋入和旋出。對于螺紋副來講實現自旋的條件是:螺紋升角的正切值大于摩擦副的摩擦系數時,螺紋副就不能自鎖,自身重力克服摩擦力實現自旋。該螺紋的升角達到正切=16/(22×3.14)=0.23,削刃的切削狀態不一樣。左刃除了正常切削外,由于升摩擦系數在(0.15×0.1~0.12×0.1)之間。所以本文將重點介紹在工藝中如何保證螺紋尺寸精度和表面粗糙度。

圖1 零件結構

1 加工原理及具體工藝方法

梯形內螺紋的國內加工方法目前主要有3種方法:一是用車削的方式進行加工,二是成套絲錐的方式進行加工,三是用成型拉刀的方式進行加工[1]。車削加工多頭梯形內螺紋,目前是一種較為傳統、比較普遍應用方法,其優點是通用性較好,刀具成本低,缺點是加工效率偏低,適用于新產品試制、中、小批量生產。下面重點介紹在加工中采用加工方法和對遇到的問題改進措施。

首先我們采用了傳統數控車削加工策略,多采用左右切削法實現左、右或左、中、右的切削[2],加工除了左右趕刀以外還要采用分層切削,如圖2所示,這樣實現了單刀刃或雙刀刃切削,避免了3個刀刃同時切削的弊端。在編程時多采用子程序和宏程序的方法來實現。

圖2 加工進刀策略

但是,在這個過程中,我們發現加工的零件存在的問題是用絲杠配合時,絲杠進入過程中可以自旋,絲杠退出時有卡滯現象。連試切都有類似的現象,而加工用的是同樣的切削參數,既然可以自由旋入,理論上旋出時也應該不會有問題,之所以出現問題,最大的可能是兩齒面的粗糙度不一樣,造成摩擦系數不一樣;再進一步分析,左右齒面分別由螺紋刀的左右切削刃加工而成。標準刀的左右刃一致,但是刀在加工過程中左右切角大的問題,還有對齒面的擠壓摩擦作用,排屑不暢。而右刃只有切削作用。至此,可以確定是粗糙度的問題。

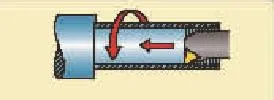

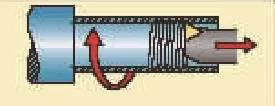

針對這個問題,采取的措施就是如何提高右齒面的粗糙度。通過把車削螺紋刀分成左手刀和右手刀兩把刀,分別加工螺紋的左側面和右側面,使加工右齒面與左齒面的加工狀態一致,使兩齒面粗糙達到了一致,實現了自旋的要求。利用數控車床以單刀加工螺紋時,無論左旋螺紋還是右旋螺紋,都有兩種進刀方式,即右手刀正向正切削和左手刀反向切削,由此,只要刀具的寬度小于螺紋的寬度要求,同一螺紋的左、右齒面就可以用兩把刀具分別加工完成。機床主軸正轉,右手刀由外向里正向切削完成左齒面。機床主軸反轉,左手刀由內向外反向切削完成右齒面。其加工原理示意圖如圖3和圖4所示。

圖3 右手刀加工原理示意圖

圖4 左手刀加工原理示意圖

由于螺紋升角相對比較大,所以對于兩把刀具的主切削后角(正刀的左切削后角和反刀的右切削后角)要求進行手工刃磨,防止刀具切削過程中產生干涉現象[3]。刃磨以不損傷切削刃為前提(防止牙型角誤差),刃磨后的后角要比螺紋升角大(3°~5°)

為了簡化編程,兩把刀具的刀位點(Z向)定在刀具副切削刃的中點上。由于正反刀所用的螺紋刀片的制造精度一致,對刀時都以刀片的左端大面,試切工件端面,再偏移(刀片左端大面到副切削刃中點的距離可以用對刀儀事先測出),使副切削刃中點成為刀位點。

采用該加工方法的關鍵,是如何確定兩把刀的編程起刀點。經過摸索,最終采用了“先推算,再試切”的方法。以本零件為例,在推算起刀點時要以反刀為基準,綜合考慮刀具的懸伸比和機床的加減速因素,定其加工起點為Z向-44,那么理論上,三圈之后的螺紋理論終點為-44+3×16=4,所以正刀的理論起點就是4+16= 20。然后進行試切削,在試件以反刀輕車一切(微留刀痕),再以正刀輕車,觀察刀痕重疊情況,調整正刀加工起點,直到基本完全重合為止。

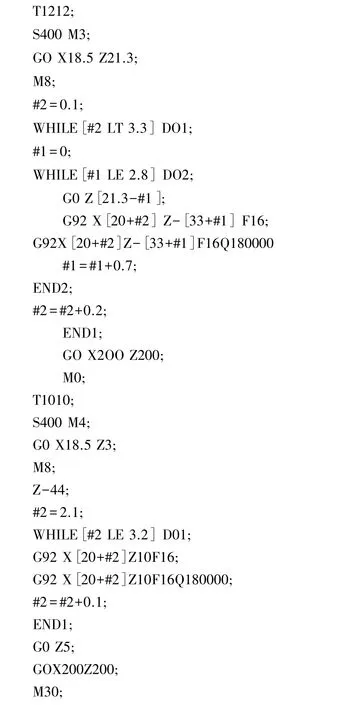

具體加工程序如下:

本零件為雙線螺紋,程序在實際加工時以正刀為主切削刀具,絕大部分加工量由正刀完成。通過兩層宏程序嵌套,外循環控制深度,內循環控制寬度,實現先向左趕刀,再逐漸加深,直至加工到尺寸。反刀為輔,輕切削右齒面。

加工后零件的拋切圖如圖5所示。

圖5 零件實物圖

加工時使用的非標刀具實物如圖6所示。

圖6 刀具實物圖

2 應用總結

在采用傳統單刀加工方法時,無法較好的實現梯形螺紋副自旋的功能要求,主要是右齒面粗糙度不達標所致,于是我們利用左手刀和右手刀兩把刀分別加工左、右齒面,從而提升了右齒面粗糙度,實現絲杠裝配后的自旋功能要求。經過批量生產,該方法的加工質量穩定性得到了驗證。

本加工方法除可用于非標準的梯形螺紋外,更換不同的刀具,即可用于矩形、圓弧形等不同槽形的非標螺紋螺旋槽類零件加工以及蝸桿的加工,對于零件加工有很好的適用性,可以做到節約刀具成本。通過此大導程自旋梯形螺紋的加工,我們基本掌握了利用數控車床加工類似精密螺紋的工藝方法。為解決相關領域的技術難題儲備了工藝方案。

[1] 金關梁,金在富.螺紋加工與測量手冊[M].北京:國防工業出版社,1984.

[2] SIEMENS.SINUMERIK 840D/840Di/810D編成指南.第09.2001版[Z].

[3] 袁哲俊,劉華明.金屬切削刀具設計手冊[M].北京:機械工業出版社,2008.

Machining Method of Acme Thread Part of Urban Vehicle Braking Systerm and its Application

ZHANG Lei,CHEN Jian,WANG Peng

(Locomotive&Car Research Institute,China Academy of Railway Sciences;Beijing 100081,China)

There are theree kinds of machining methods for acme screw thread in domestic:turning group screw tap broach cutter.Taking a typical part of the tread brake unit for example,this paper analyzes how to improve reliability and the efficiency in machining.

Tr22×16/P8;numerical control turning lathe;macro program

U239.5

A

10.3969/j.issn.1008-7842.2015.02.31

1008-7842(2015)02-0130-03

)男,助理研究員(

2014-12-11)