直驅永磁風力發電機定子壓圈齒壓板優化設計*

雷華政, 雷向福, 張 顆, 王步瑤, 劉智勇, 陳河奔

(湘潭電機 海上風力發電技術與檢測國家重點實驗室,湖南 湘潭 411101)

直驅永磁風力發電機定子壓圈齒壓板優化設計*

雷華政, 雷向福, 張 顆, 王步瑤, 劉智勇, 陳河奔

(湘潭電機 海上風力發電技術與檢測國家重點實驗室,湖南 湘潭 411101)

分析了直驅永磁同步風力發電機端部壓圈齒壓板結構,比較整體式壓圈齒壓板與分體式壓圈齒壓板優缺點。應用有限元進行了整體式壓圈齒壓板與分體式壓圈齒壓板結構下加強筋的應力與應變計算。計算結果表明兩種結構均能滿足使用要求,從降低加工成本及加工工藝難度方面考慮,提出了分體式壓圈的優化設計建議,供電機設計參考。

直驅永磁風力發電機; 優化設計; 齒壓板; 壓圈

0 引 言

直驅永磁同步風力發電機采用外壓裝鐵心結構,定子鐵心在機座外單獨壓成,其結構主要由定子沖片、齒壓板、壓圈及加強筋組成。疊壓時以內漲胎定位,用油壓機將沖片壓緊后再將兩端的壓圈與加強筋焊好使其成為一個整體。經嵌線、烘干、VPI浸漆、熱套定子機座,依靠一定過盈量及定位銷,使鐵心固定在機座內[1-2]。

在電機中定子齒壓板和壓圈的主要作用是壓緊定子沖片,減少定子鐵心疊壓后齒部向外張開的現象[3-4]。小型電機的鐵心壓圈大都采用1~5mm厚鋼板沖制而成,其形狀為環形,鐵心疊壓時壓住定子磁軛。中、大型電機由于沖片齒較長,需要用齒壓板將每個齒壓住,再用壓圈將齒壓板壓緊,也有些將壓圈齒壓板做成整體式結構[5]。直驅永磁風力發電機由于功率大、轉速低、發電機直徑巨大,整體式壓圈齒壓板不僅加工量大,而且加工難度大,還需輔助工裝夾具控制變形量,生產成本高。

近年來,電機產品原材料價格上漲,風電整機訂貨價格下降,倒逼企業降本增效。為了節材降成本,需對壓圈齒壓板進行優化設計,從而達到降低成本目的。本文以XE112 2MW直驅永磁風力發電機壓圈齒壓板為研究對象,對整體式壓圈齒壓板和分體式壓圈齒壓板結構的優缺點進行分析比較,對兩種結構下定子鐵心加強筋強度進行了有限元計算分析,提出了直驅永磁風力發電機定子壓圈齒壓板的優化設計建議,供電機設計參考。

1 整體式與分體式壓圈齒壓板優缺點分析

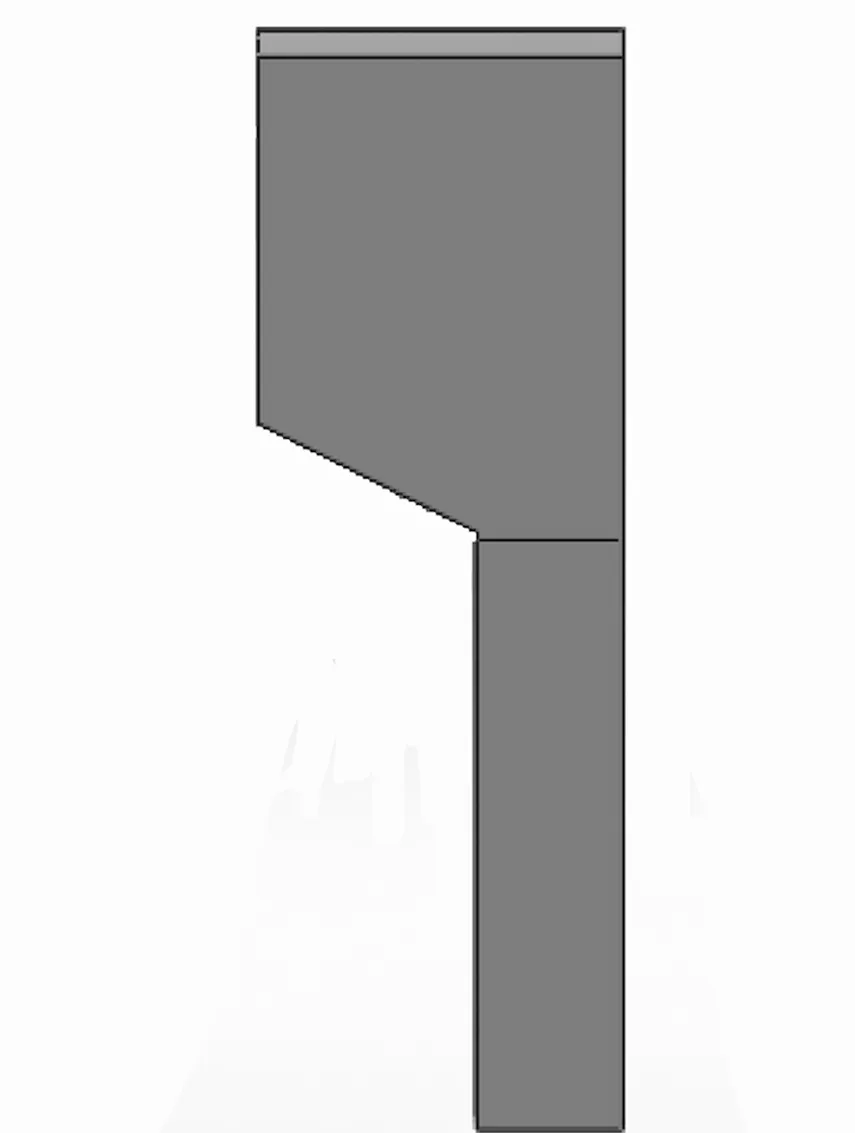

1.1 整體式壓圈齒壓板結構

XE105 2MW直驅永磁同步風力發電機轉子60極定子324槽,定子鐵心端部壓板采用齒壓板與圧圈為一體的結構,如圖1所示。整體式壓圈齒壓板采用水切割加工方式,定子鐵心整體剛度好,但是制造成本較高。

圖1 整體式壓圈齒壓板結構

整體式定子壓圈齒壓板在加工時,由于壓圈尺寸大,齒壓板槽數多,累積誤差及分度不均勻,導致壓指形狀不規則,齒壓板內圓變形。整體式壓圈壓指偏移現象如圖2所示。因壓圈變形及齒加工分度不均,鐵心疊壓后上下壓圈局部槽底槽側高出鐵心沖片槽底槽側,線圈出槽口處與壓圈齒干涉,需要經過校齒、銑齒、打磨等返工處理措施。雖然整體式定子壓圈加工量大、工藝實施難度大,局部還需要返工返修,但是整體式壓圈剛度好,整體變形量小。通過提高機床設備分度精度,確保壓圈齒部分度均勻,以及加強壓圈和定子鐵心的質量控制,整體式壓圈齒壓板結構可滿足使用要求。

圖2 整體式壓圈壓指偏移現象

1.2 分體式壓圈齒壓板結構

XE112 2MW直驅永磁同步風力發電機額定轉速只有14.5r/min,受變流器對發電機頻率的限制,需要提高發電機頻率,因此采用84極360槽結構。由于槽數增加,定子沖片齒部變窄,采用整體式壓圈齒壓板結構將導致加工更加困難,加工費用更高。XE112 2MW直驅永磁同步風力發電機定子圧圈齒壓板采用分體式結構。為了制造方便,降低壓圈齒壓板成本,齒壓板整圓由多塊扇形片拼裝而成,壓圈為整圓環結構。分體式壓圈齒壓板結構如圖3所示。

圖3 分體式壓圈齒壓板結構

齒壓板扇形片數與定子沖片扇形片數一致。由于分體式齒壓板有間隙,可以進行片間調節,所以就可消除整體式壓圈齒壓板壓指與沖片齒不能對齊的現象。分體式壓圈由于直徑大,外圓開槽(與加強筋進行焊接),內圓與齒壓板槽底留有間隙,壓圈呈環形,加工及吊運容易變形,需要工裝夾具予以控制。

2 壓圈齒壓板有限元分析

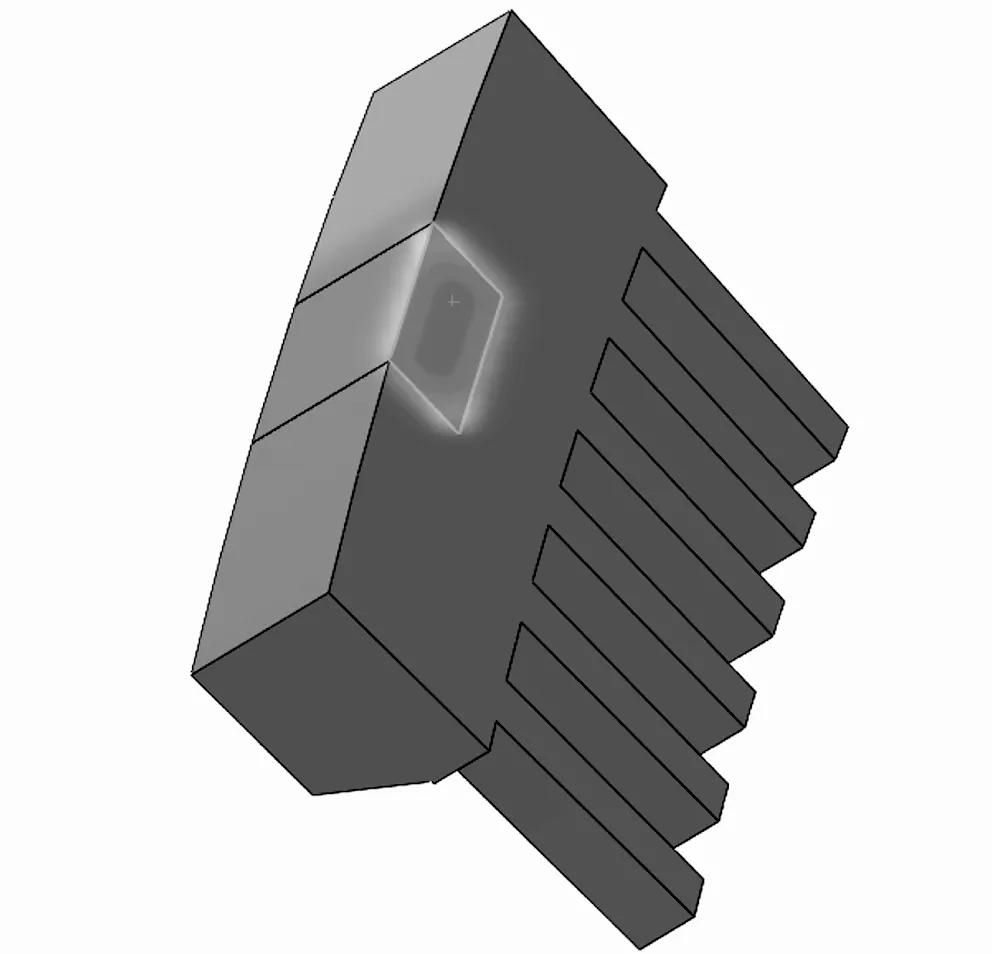

定子鐵心經油壓機壓緊,定子沖片片間壓力為1~2MPa,加強筋對維持定子沖片片間壓力起關鍵作用,對加強筋的強度需要進行驗算。建立壓圈計算模型如圖4所示,壓圈的材料為Q235,屈服極限為235MPa。

圖4 壓圈計算模型

計算結果: 整體式壓圈齒壓板結構最大變形為0.0797mm;最大應力點為89.2MPa,位于壓圈與肋焊接處。整體式壓圈齒壓板應力應變云圖如圖5所示。

圖5 應力應變云圖

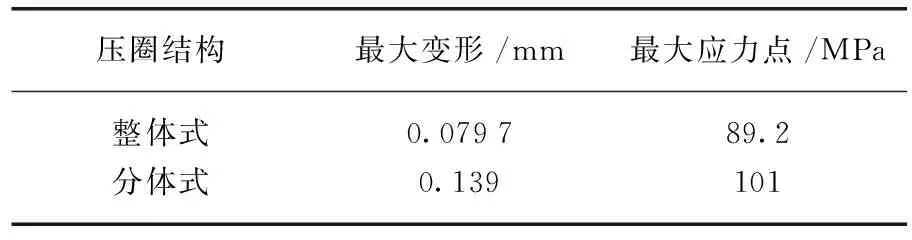

整體式壓圈齒壓板結構與分體式壓圈齒壓板結構應力應變對比如表1所示。

表1 兩種結構應力應變對比

分體式壓圈齒壓板結構降低了壓圈的剛度,變形增大,最大變形為0.139mm,最大應力為101MPa,但可滿足要求。

3 分體式壓圈齒壓板優化設計

壓圈外圓開槽的作用是與加強筋進行焊接。由于采用84極、用84極360槽的極槽配合,定子沖片磁軛徑向尺寸較小,在壓圈外圓開槽降低了壓圈整體剛度。雖然采用了八點吊運,壓圈軸向徑向變形仍較大,在鐵心疊壓時需要工裝夾具對定子壓圈進行校正。

壓圈優化設計的思路是取消壓圈外圓槽,如圖6所示,增加分體式壓圈剛度,取消輔助工裝,降低加工難度,將加強筋焊接在壓圈端面。目前該優化設計正在進行實物及工藝驗證。

圖6 優化后分體式壓圈齒壓板結構

4 結 語

本文對直驅永磁風力發電機定子壓圈齒壓板的結構進行了分析,應用有限元進行了整體式壓圈齒壓板與分體式壓圈齒壓板結構下加強筋的應力與應變計算,計算結果表明兩種結構均能滿足使用要求。從降低加工成本及加工工藝難度方面考慮,提出了分體式壓圈齒壓板的優化結構,為直驅永磁風力發電機降低成本、優化設計提供參考。

[1] 湘潭電機廠.交流電機設計手冊[M].長沙: 湖南人民出版社,1978.

[2] 劉剛,湯林歡.圓形沖片定子鐵心結構類型及其壓裝工藝[J].電機技術,2012(6): 53-56.

[3] 楊昔科,李治.380MW發電機齒壓板和壓圈機械強度有限元分析[J].電機技術,2012(6): 57-60.

[4] 鄭冠.1300MW級汽輪發電機定子鐵心端部強度計算[J].電機技術,2013(4): 13-15.

[5] 李驚春.風電定子齒壓板加工工藝研究[J].機械工程師,2012(4): 155-156.

[主要欄目]

·綜述 ·研究與設計 ·變頻與調速 ·控制與應用技術

·應用 ·運行與保護 ·新產品介紹 ·新能源與風力發電

·電機系統節能 ·測試技術與檢測設備 ·行業信息

引領技術發展趨勢 報道經典實用案例 反映行業最新動態

Optimize Design of Stator Finger-Plate and End-Ring for Direct-drive Wind Turbine Permanent Magnet Generator

LEIHuazheng,LEIXiangfu,ZHANGKe,WANGBuyao,LIUZhiyong,CHENHeben

(State Key Laboratory of Off-shore Wind-power Technology and Testing-XEMC,Xiangtan 411101, China)

By researching on the finger-plate and end-ring for direct-drive wind turbine permanent magnet generator, through comparing the advantages and disadvantages of two structure finger-plate and end-ring, use FEA analyzed the deformation and stress of the strengthen rib at different structure finger-plate and end-ring, an optimization design of stator finger-plate and end-ring were presented. The work is of good reference value to direct the permanent magnet generator optimization design.

direct-drive wind turbine PM generator; optimization design; finger-plate; end-ring

海上風電關鍵技術研究(2010CB736201)

雷華政

TM 315

A

1673-6540(2015)05-0063-03

2014-10-20