基于有限元分析的一種超超高效異步電機*

劉昌奇, 徐余法, 李全峰, 李睦益

(1. 上海電機學院,上海 200240;2. 臺灣大同電機(上海)有限公司,上海 201611)

基于有限元分析的一種超超高效異步電機*

劉昌奇1, 徐余法1, 李全峰1, 李睦益2

(1. 上海電機學院,上海 200240;2. 臺灣大同電機(上海)有限公司,上海 201611)

為盡量少的增加成本和材料條件,進一步提升電機的效率,降低電機損耗,對YE3-132S-6X3超高效電機進行損耗分析。針對其損耗分析的特點,通過改變電機的定轉子槽配合及有限元分析,進一步對槽型和繞組進行了設計。為再進一步降低鐵耗,采用了新型硅鋼片。通過有限元分析對比與試驗測試發現YE3-132S-6X3電機的效率達到了超超高效的目標,而其他性能參數仍能滿足要求。

有限元分析; 超超高效; 損耗; 異步電機

0 引 言

按照GB18613—2012《中小型三相異步電動機能效限定值及能效等級》,我國目前生產和在用電機多為3級能效電機。同時針對GB 18613—2012要求,2016年9月1日起,中小型異步電機實施新標國家能效2級,而新型超超高效電機即能效1級,目前還未有成熟設計,國內只有個別廠家正在研制。

超超高效電機采用新型電機設計、新工藝及新材料,通過降低電磁能、熱能和機械能的損耗,提高輸出效率。與超高效電機相比,超超高效電機的節能效果更加明顯。在超超高效電機研制過程中,一項重要任務就是采取能夠計及多種非線性復雜結構影響因素的損耗計算方法,研究電機定轉子不同結構參數、材料性能以及其他影響因素對電機損耗的具體影響程度,然后在對電機各項損耗進行系統分析的基礎上,對電機的結構進行改進設計,最終得出最佳設計方案,達到降低損耗、提升效率的目的。

目前,國內外提出了較多降低電機損耗的方法: 在電磁設計參數優化方面,一些面向全局最優解的優化算法,如粒子群優化算法[1]、遺傳算法[2]等被引入和應用。在轉子結構方面,低損鑄銅型轉子已經在中小型電機中得以運用[3];根據流體力學規律專門設計的高效風扇顯著減少了電機的風摩損耗[4],同時具有高磁感、低鐵損率的新型硅鋼片材料減小了鐵耗的影響[5],低諧波繞組、合理的槽配合、磁性槽楔和新的加工工藝,有效減小了雜散損耗[6]。實際中應根據設計對象和條件,考慮成本等其他因素,合理選擇高效電機的設計方案。

本文針對YE3-132S-6X3超高效三相異步電機,基于其損耗構成的分析,在盡量少增加成本和材料的原則下,采用了相應的改進設計方案;同時采用有限元分析,驗證設計結果,通過樣機試驗,驗證該方案在較小限度地增加成本的原則下,能有效提高電機效率。

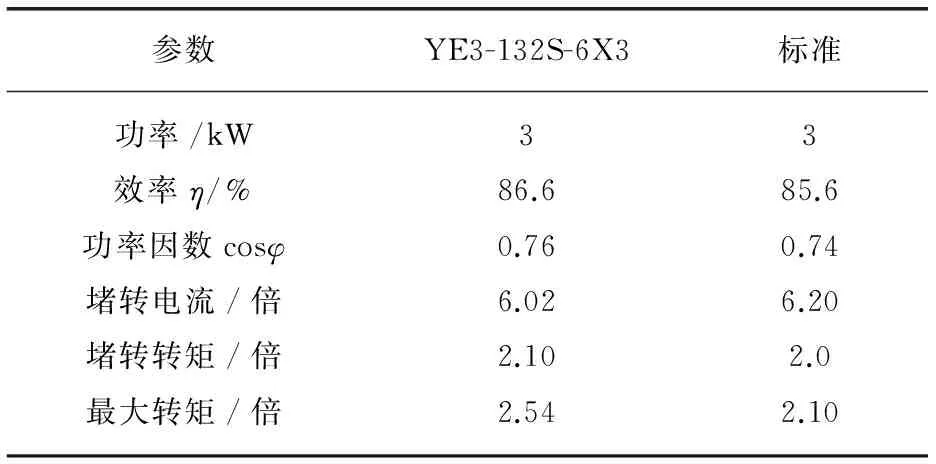

表1 YE3-132S-6X3電機一些基本的性能數據

注: 設計及試驗按GB/T 1032—2012規定測試,能效按GB 18613—2012中2級能效考核,其余技術條件按GB/T 22722—2008考核。

1 YE3-132S-6X3電機損耗分析及其有限元分析

三相異步電機的主要損耗有定子銅耗、轉子鋁耗、鐵耗、風摩耗和附加損耗五類。為了提高電機效率,就必須從降低這五大損耗上來采取措施。電動機的效率η和損耗的相對值(Σp)的關系如下:

(1)

從式(1)可知損耗與效率的關系,較大的損耗相對值對應了較低的效率,電機原有的損耗相對值不同時,降低同一比例的損耗時效率提高的幅度也是不同的。表2列出了YE3-132S-6X3電機效率損耗分布情況。為降低損耗,應著力于主要損耗分量的下降,從損耗分布比例來看,提高效率的主要措施還是要降低銅耗和鐵耗及附加損耗,故可以通過降低磁通密度及電流密度來降低損耗,但是同時也勢必會放大導線截面和增加鐵心長度,多用材料,電機材料增加的比例較多。

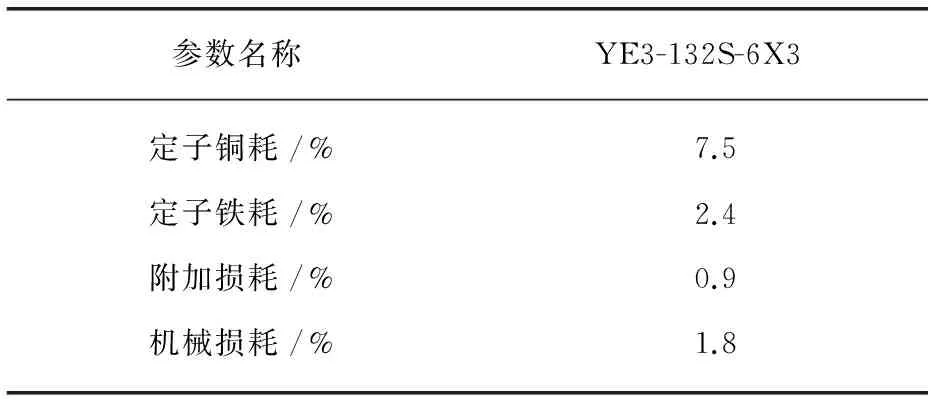

表2 YE3-132S-6X3電機損耗分析

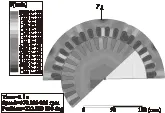

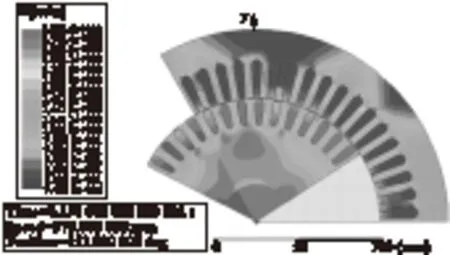

對于本文涉及的該系列三相異步電機,應針對主要損耗分量,在降低定子鐵耗、風摩損耗和雜散損耗方面采取措施,有效提高電機效率。對YE3-132S-6X3電機進行有限元分析,電機的磁密分布云圖如圖1所示。

圖1 電機穩態運行時磁密分布云圖

2 新型超超高效電機設計方案

為進一步提升電機的效率同時不增加材料,從超高效電機本身設計出發,基于國家標準GB 18613—2012《中小型三相異步電動機能效限定值及能效等級》,在綜合考慮電機的功率因數、起動性能等基礎上,針對電機的損耗分析結果,采用增加定轉子槽數,改變原有槽配合以及新的槽形來降低附加損耗,改善電機性能;通過改變繞組型式,采用新型單雙層混合繞組增加槽滿率來降低銅耗及附加損耗;為降低鐵耗,在不增加成本的基礎上更換原有硅鋼片,從而提升電機的效率,并且性能要求滿足規定值[7]。

2.1 定轉子槽數及槽形的設計

驗證標準偏差相對穩定,具有統計意義。2004年QSAR國際會議正式形成經濟合作與發展組織(英文簡稱OECD)規則,明確必須使用外部驗證集(即測試集)來評價模型的預測能力。如果樣本量足夠大,也可以從105個樣本中隨機取8個樣本作為測試集,97個樣本作為訓練集。本案例執行該規范。

定轉子槽數對電機各方面的性能都有較大影響,對于一般感應電機,每極每相槽數q1可在2~6間選取,并且盡量選取整數,因為分數槽繞組容易引起振動和噪聲。對于級數少、功率大的電機,q1需取得大些。對于極數多的電機則q1盡可能小一些。在極數、相數既定的情況下,定子的槽數取決于每極每相槽數q1。因此q1值的大小對電機的參數、附加損耗、溫升及材料消耗量等都有影響。當采用較大的q1值時: (1) 由于定子諧波磁場減小,使附加損耗降低,諧波漏抗減小。(2) 一方面每槽導體數減少,使槽漏抗減少;另一方面槽的數目增多,槽高與槽寬的比值相應增大,但這方面的影響較小,所以會使電機的起動性能變得更好。(3) 槽中線圈邊的總散熱面積增加,對電機散熱有利[7]。

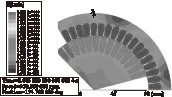

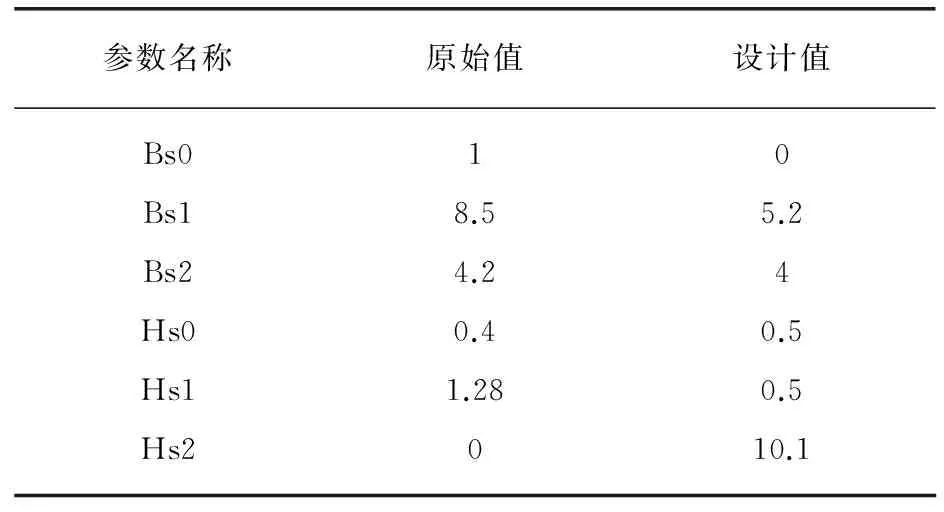

YE3-132S-6X3定轉子槽配合為36/28,每極每相槽數q1為2,基于以上分析,改變電機定轉子槽數。對每極每相槽數q1取3,則定子槽數為54,根據轉子槽數取42。不改變電機其他參數對其進行有限元分析。圖2為改變槽配合后電機穩態運行時的磁密分布。

圖2 改變槽配合后電機穩態運行時的磁密分布

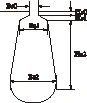

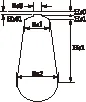

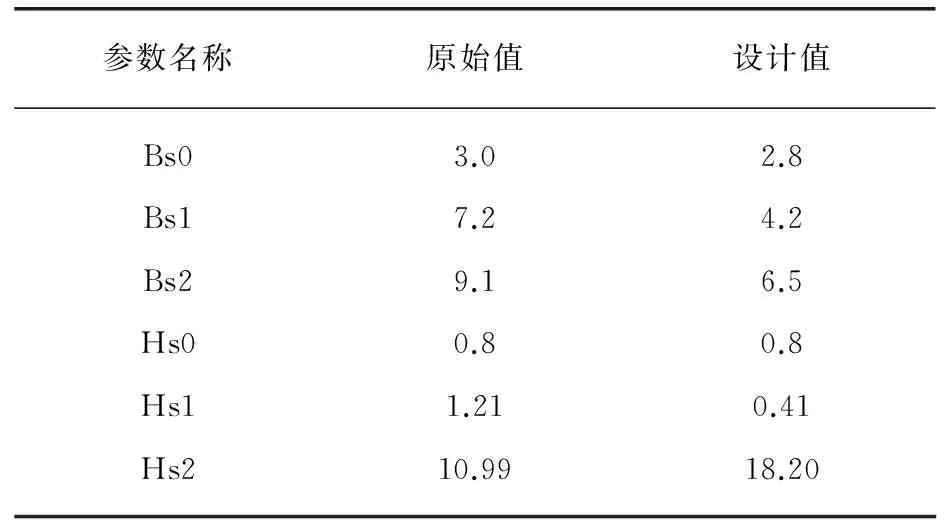

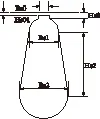

從圖2可看出,改變槽配合后電機由于定子齒部面積和轉子齒部面積大幅減少,定轉子齒部磁通密度非常高,導致定轉子鐵耗升高,其效率反而下降,且槽滿率上升到0.85以上。因此,只通過改變定轉子槽配合提升效率是不可能的,上述設計不能滿足要求。為降低附加損耗、鐵耗,并改善電機性能,對電機原始槽形(見圖3)做出新的設計。定子槽形尺寸如表3所示,原定子槽形與設計定子槽形為同號槽形,但尺寸做出了重新設計[8]。本文進一步對電機原轉子槽形(見圖4)進行重新設計采用閉口槽,設計轉子槽形[8]如圖5所示,尺寸如表4所示。

圖3 原定子槽型

圖4 原轉子槽形

mm

圖5 設計轉子槽形

mm

根據以上調整方法,不改變電機繞組型式及節距,對電機重新進行有限元分析,得出其相應的穩態運行時磁密分布,并對其進行傅里葉分析,如圖6所示。分析結果表明在槽配合及槽形改變后若仍然采用原先的繞組方案,其諧波含量較高,起動轉矩較低,且附加損耗較高,效率降低。

圖6 氣隙徑向磁密傅里葉分析

2.2 電機繞組的設計

繞組是電機的關鍵部分,合理的繞組類型可以提高電機的效率,減小電機的銅耗及附加損耗,改善電機的運行。目前電機普遍采用的繞組型式有單(雙)層疊繞、單(雙)層同心式、單雙層混合式等。原電機采用的繞組方式為單層疊繞。單層疊繞在繞組設計中,尤其是在中小型電機的設計中較為常用,此類繞組應用廣泛,技術較為成熟,本文不做過多贅述。

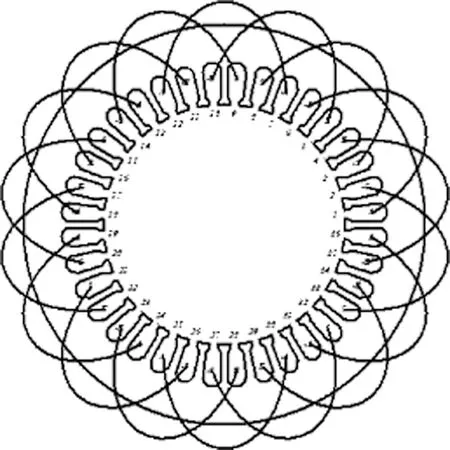

本文采用單雙層混合繞組,單雙層混合繞組是一種性能較優的繞組形式,既保留了雙層短距能改善磁場波形,又可削減諧波、提高起動性能、降低附加損耗等,此外還使槽滿率得到改善,繞組用線長度有效縮短。圖7與圖8給出了調整前后的繞組接法。

圖7 原電機單層疊繞

圖8 調整后單雙層混合繞組

本文繞組采用單雙層混合同心式的布線方式,是一種低諧波繞組的一般布線方式。

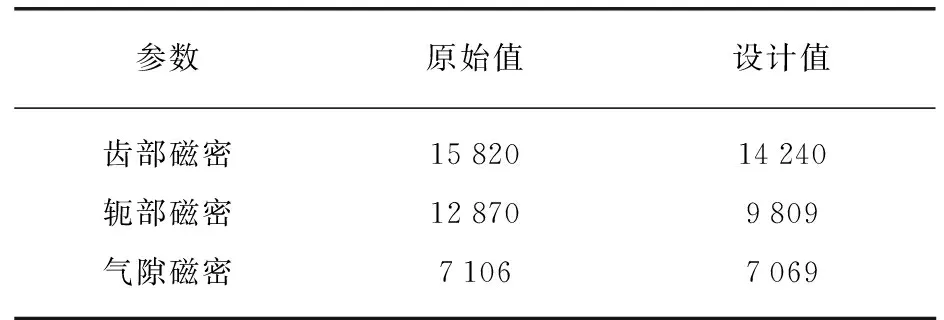

根據以上調整方法對電機重新進行有限元分析,得出其相應的穩態運行時磁密分布云圖與磁密結果,分別如圖9、表5所示。

圖9 更改后電機磁密分布云圖

2.3 硅鋼片分析

采用鐵損較低的磁導材料,降低鐵耗。從對電機的損耗分析可以看出,在電機的損耗中,定子和轉子總的鐵耗約占總損耗的20%。鐵心材料的磁性能(磁導率和單位鐵損)對電動機的效率和其他性能影響較大,同時鐵心材料費用又是構成成本的主要部分,因此選用合適的磁性材料是設計和制造電機的關鍵。鐵耗是由鐵心中主磁通交變引起的磁滯損耗和渦流損耗產生。電機在正常運轉時,轉子內磁通變化的頻率比較低,所以忽略轉子鐵耗。計算鐵耗的公式如下:

(2)

B——鐵心磁通密度;

GFe——受交變磁通變化影響的鐵心質量。

由于鋼片加工、磁密分布不均勻、磁通隨時間非正弦變化以及旋轉磁化與交變磁化之間的損耗差異等引起的損耗增加等因素,所以取ka為經驗系數。計算定子鐵耗時需要同時計算定子齒部和軛部的鐵耗,然后求和。

小功率電機中空載電流(主要是磁化電流)在滿載電流中占了相當大的比例,約達70%,因此在小功率電機中采用較高磁導率的電工鋼片有助于提高電機的效率。磁感和鐵損率是衡量硅鋼片的兩個最重要的指標。高磁感硅鋼片意味著產生同樣的磁通所需要的電負荷降低,從而可以減小電負荷,降低銅耗;低鐵損意味著在鐵心上的損耗降低,其作用是直接和明顯的,即電機發熱和溫升減小,電機效率提升。在YE3系列超高效電機的研制工作中,所選用的硅鋼片為寶鋼特定高牌號無取向電工鋼硅鋼片,牌號為B50AE-2。

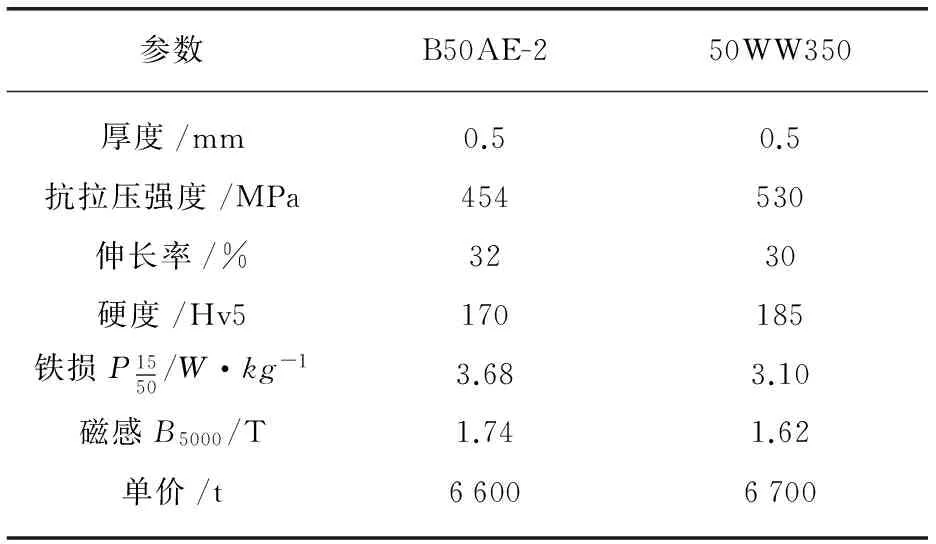

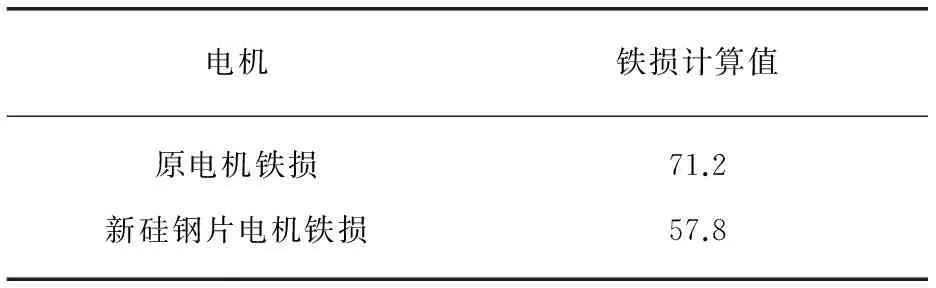

表6通過對比以上兩種硅鋼片的機械及電磁性能,以及為提升電機的效率同時盡量降低其成本的升高。本文優選高牌號硅鋼片50WW350。根據武鋼電工鋼手冊提供的數據可以描繪其交變磁化曲線和鐵損曲線分別如圖10、圖11所示。

表6 硅鋼片性能對比

圖10 50WW350B-H曲線

圖11 50WW350損耗曲線

表7 鐵損計算值對比 W

按照上述方法調整該電機的設計參數后得到其轉矩隨時間變化的曲線如圖12所示,堵轉電流隨時間變化的曲線如圖13所示。

圖12 轉矩曲線

圖13 電流曲線

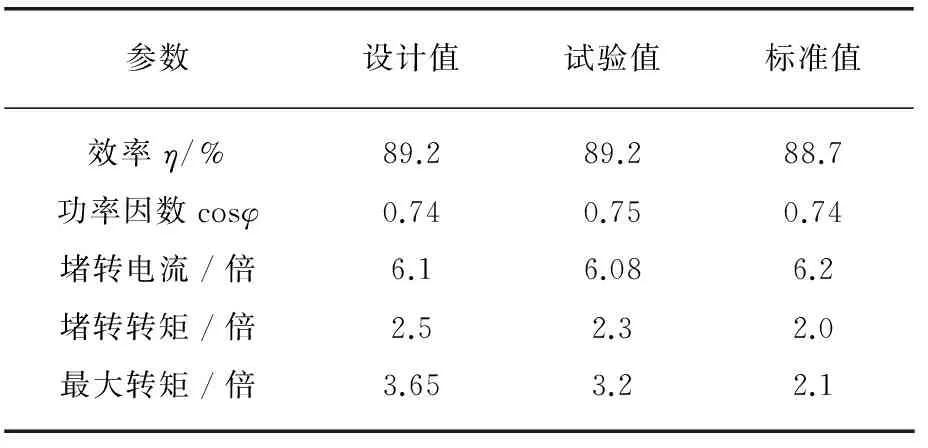

經設計后電機性能匯總表如表8所示。為了盡量減少成本的增加,本文經過對YE3-132S- 6X3電機進行設計更改,同時采用GB/T 1032—2012規定測試方法進行測試。通過表8可以發現電機的效率較原電機得到提升,且滿足GB 18613—2012 1級能效的要求,技術條件仍然滿足GB/T 22722—2008中規定,充分說明通過以上設計使電機的效率進一步提升的可行性。

表8 設計電機性能匯總

注: 設計及試驗按GB/T 1032—2012規定測試,能效按GB 18613—2012中1級能效考核,其余技術條件按GB/T 22722—2008考核。

3 結 語

本文針對YE3-132S-6X3超高效三相異步電機,從其損耗分布比例來看,提高效率的主要措施還是要降低銅耗和鐵耗以及附加損耗,進而做出了新的改進設計方案且其減少了成本增加。同時采用有限元分析,對設計結果進行驗證。最后通過樣機試驗驗證了此方案的可行性。有限元分析與樣機試驗結果表明了該方法的可行性。這對開發超超高效異步電機,減小能耗有著重要的意義。

[1] 吳蘇敏,董立威,劉洋,等.基于氣隙磁密波形優化的永磁同步電機結構[J].電機與控制應用,2014,41(3): 12-16.

[2] 馬秀娟,劉金鳳,李宏宇,等.基于遺傳算法的感應電機效率優化控制研究[J].微電機,2013,46(10): 36- 46.

[3] 楊旭,玉佳彬,梁棟,等.鑄銅轉子超高效率三相異步電動機技術性能分析[J].電機與控制應用,2012,39(4): 4-7.

[4] 李光宇,袁立強,趙爭鳴,等.基于計算流體動力學的高效交流電機風扇優化[J].電工電能新技術,2014,33(11): 24-28.

[5] 梁寶貴,杜洪偉.高效電機用硅鋼片[J].防爆電機,2010,45(152): 12-13.

[6] 張鳳,顧德軍,葛榮長.符合IEC高效、超高效(IE3)效率等級的電動機降低損耗措施的研究[J].電機與控制應用,2009,36(10): 19-23.

[7] 陳世坤.電機設計[M].2版.北京: 機械工業出版社,2008.

[8] 趙海森,劉曉芳,楊亞秋,等.基于時步有限元分析的超高效電機定子槽形優化設計[J].中國電機工程學報,2011,31(33): 115-122.

[讀者群]

《電機與控制應用》雜志的讀者包括電機與控制領域內從事科研、設計、生產的工程技術人員,全國各大高等院校師生,企業經營、管理、營銷、采購人員,各類產品代理分銷渠道人員以及最終用戶等,遍及電力、石油、冶金、鋼鐵、交通、航天、工控、醫療、機械、紡織、礦山等多個行業。

雜志讀者群專業、穩定、層次高,無論是交流前沿技術、實踐經驗,還是傳遞行業信息,開展企業及產品的廣告宣傳都能達到事半功倍的效果。

A Ultra-Super Efficiency Asynchronous Motor Based on The Finite Element Analysis

LIUChangqi1,XUYufa1,LIQuanfeng1,LIMuyi2

(1. Shanghai Dianji University, Shanghai 200240, China;2. Taiwan Tatung Motor Co., Ltd., Shanghai 201611, China)

In order to increase the cost and material conditions as little as possible for improving the efficiency of the motor, and reduce the losses of the motor, YE3-132S-6X3 super-efficient motor was analyzed. According to the characteristics of its loss analysis, this paper changed the motor slot coordination, and through the finite element analysis, further has carried on the design of slot type and winding. finally, in order to further reduce iron loss, this paper used the new type of silicon steel, and then by comparing with the finite element analysis and experimental test found YE3-132S-6X3 motor efficiency had achieved the purpose of the ultra-super efficient, and other performance parameters could also meet the requirements.

finite element analysis; ultra-super efficiency; losses; asynchronous motor

上海市教委重點學科(J51901);上海市經濟與信息化委員會(13X1-37);上海市教委科研創新重點項目(09ZZ211);上海市自然科學基金項目(11ZR1413900);閔行區科學技術委員會(2013MH180);上海電機學院重點學科(09XKJ01)

徐余法

TM 343

A

1673-6540(2015)05-0075-06

2015-01-06