制藥用器具清洗機清潔效果驗證探討

韓慶福 毛明亮 楊洪周 李金晶

(1.山東新華醫療器械股份有限公司,山東淄博255086;2.甘李藥業股份有限公司,北京101102)

制藥用器具清洗機清潔效果驗證探討

韓慶福1毛明亮1楊洪周1李金晶2

(1.山東新華醫療器械股份有限公司,山東淄博255086;2.甘李藥業股份有限公司,北京101102)

從目的、內容、職責、流程方面介紹了清洗機清潔驗證的概要,探討了清洗機的噴淋覆蓋率測試、清潔效果測試、存放有效期驗證、完成清潔驗證報告文件、再驗證等相關問題,同時列舉了其驗證中遇到的問題。其中,重點從噴淋覆蓋率測試、接觸物的特性、取樣方法、檢測項目、代表性容器具及取樣點的選擇、清潔方案、實施方案并記錄數據等多方面研究了清潔效果測試,以期器具清洗機清潔效果的驗證過程及驗證方法得到進一步的提高。

清洗機;清潔效果;噴淋覆蓋率;驗證;取樣;檢測項目

0 引言

制藥用器具清洗機作為一種全自動化的清洗設備,在發達國家已經得到普遍應用,目前在國內也開始逐步得到推廣和應用,其主要用于清洗藥廠中的各類容器、器皿,如PP桶、玻璃瓶、不銹鋼桶、克氏瓶、實驗玻璃器皿等,以及各類工器具,如灌裝泵、灌裝管道、灌裝針、膠塞料斗、粉斗、螺桿等。與人工清洗相比,清洗機清洗能夠實現清潔過程和工藝的可驗證性、可記錄性和可追溯性,更加符合新版GMP的要求。

清洗機清洗的裝載采用專用工位設計,不同的物品對應不同的裝載方式,因此對清潔驗證也提出了新的要求。

目前,國內藥廠清洗機的使用尚處于起步階段,對清洗設備的認識存在不足,缺乏使用經驗,對清洗機的清潔效果尚存疑慮,對其效果驗證缺乏相關經驗。

本文通過總結筆者近幾年實際參與的清洗機在藥廠的清潔效果驗證工作經驗,列舉出了清洗機清洗的一般性步驟、要求、實際驗證中出現的問題以及相應的解決方案,以供大家參考。

1 清洗機清潔驗證概要

1.1 目的

清洗機清潔驗證的目的是驗證清潔程序(工藝)的有效性,確認器具在清洗機內按照一定的自動清洗程序清洗后,殘留物及微生物指標達到清潔要求所規定的標準。

1.2 內容

清洗機清潔驗證的內容來源于其所要達到的目的,即能確保清洗后的器具的清潔。從器具(尤其是直接接觸藥品的器具)表面清除可見或不可見殘留物,主要包括活性成分及其降解產物、輔料、清潔劑、微生物等。清洗機清潔驗證的內容就是確認清洗機能夠將這些物質從器具上有效清除的過程。

1.3 確認人員的職責

通常來說,車間操作人員、生產工藝室以及QC人員要根據自己的職責分工,分別執行操作設備、制定清洗方案以及取樣送檢等任務。

1.4 流程

清洗機清潔驗證流程(圖1)主要包括:噴淋覆蓋率測試、清潔效果測試、存放有效期驗證及再驗證。

圖1 清洗機的清潔驗證流程

2 噴淋覆蓋率測試

噴淋覆蓋率測試通常采用核黃素噴涂并用紫外線燈檢查(圖2)的方式,主要是利用核黃素的熒光反應。核黃素的配制濃度一般為0.1~0.3 g/L,核黃素對365 nm處的紫外線非常敏感,用高強度的365 nm紫外線燈能激發出核黃素強烈的黃綠色熒光。

圖2 噴灑核黃素后的容器(紫外線燈照射)

清洗后的容器用紫外線燈照射,如圖3所示。噴淋覆蓋率檢測是用來測試噴淋的覆蓋程度,檢測清洗設計上是否有死角,但不能證明清潔效果。采用核黃素的覆蓋率測試是清潔效果驗證的第一步,只有覆蓋率測試合格,才能繼續進行下一步的檢測。

3 清潔效果測試

清潔效果測試往往是藥廠使用清洗機的一項最重要測試。該項測試用于檢測實際清潔的效果,一般在藥廠設備實際的安裝環境下進行,裝載實際要清洗的物品,此時物品表面帶有需要清洗的“污染物”,如殘留藥;或者帶有進行挑戰性測試的“污染物”,如內毒素。

在測試過程中,還包括對清潔程序(或工藝)的確認。因此,驗證實施前需要起草方案。

3.1 噴淋覆蓋測試已完成且結果良好

清潔效果測試要在覆蓋率測試結果良好的基礎上進行,因為覆蓋率測試是清洗機能夠進行全覆蓋噴灑和自身清潔的基礎性能檢測,如果這一基本的性能都沒有滿足,也就談不上對其進行清潔效果的測試。

圖3 清洗后的容器(紫外線燈照射)

3.2 分析所清洗器具接觸物的特性,選擇相似或相同的接觸物

對需要清洗的器具接觸物形成物質列表,分析其溶解性、活性、毒性和穩定性等理化指標,并根據實際情況選擇代替的接觸物來污染器具。

例如,某容器在生產中只接觸了原液,原液的內毒素指標是非常低的,不需要清洗也能達到內毒素的標準,但是在實際生產中,由于該容器在使用完畢后并不是馬上清洗,所以在存放過程中就會有內毒素產生。因此,在對其進行清潔效果測試前,除了要用原液來污染該容器外,還要用內毒素標準品污染容器,以確認是否能夠有效清除容器上的內毒素。

在進行清潔驗證前,需要將被清洗物品按照使用要求、工藝要求等進行“污染”,以確保驗證的全面性、有效性。

目前,常用的接觸物選擇方法:(1)對從生產遺留下來的物品直接進行驗證清洗;(2)進行人工污染,然后進行挑戰性清洗測試。

3.3 確立取樣方法

3.3.1 取水樣

通常是在清洗程序最后一步注射水漂洗的排水階段,通過清洗機管道取樣口收集終淋水水樣,并進行送檢檢驗。此時取樣水為整個清洗程序的最終“產物”,能夠代表整個清洗后關鍵參數的水平,如內毒素、電導率、pH值等。

3.3.2 擦拭取樣

擦拭取樣選取較難清洗的物品、較難的部位作為擦拭取樣點,擦拭取樣樣本送檢檢驗。

擦拭取樣需要進行回收率試驗,以驗證取樣過程的回收率和重現性。

3.4 確認檢測項目并建立清潔標準

藥廠可根據自身對清潔標準的要求確認所要考察的項目,一般由容器具的實際接觸物及所用清洗劑來確定,通常的考察項目有細菌內毒素、TOC、電導率、pH值以及微生物限度等。

3.4.1 電導率和pH值

電導率和pH檢測的主要作用:(1)衡量清洗劑(如NaOH或其他可電離的化學試劑)殘留情況;(2)衡量一些鹽溶液(如一些配置的緩沖液)的殘留情況。一般參考藥典中的水質標準,電導率值設定其上限值在3~5μS/cm之間,pH值標準與最終漂洗工藝用水一致,如注射水pH值在5.0~7.0之間。

3.4.2 TOC殘留

參考藥典中相應的最終漂洗工藝用水質量標準,TOC<0.5mg/L。

3.4.3 化學殘留限度

清潔驗證的目的在于通過清潔將所有污染物減低至安全水平。依據藥物的生物學活性最低日治療劑量(m inimum treatment daily dosage,MTDD)確定殘留物限度是制藥企業普遍采用的方法。一般取MTDD的1/1 000作為殘留物限度,1/1 000就稱為安全系數。但實際上,企業可以根據自己的實際情況制定安全系數,通常的安全系數有1/10、1/15、1/100、1/1 000、1/10 000等。

3.4.4 細菌內毒素

若最終漂洗工藝用水為注射用水的話,注射用水細菌內毒素要求<0.25 EU/m L。

3.4.5 微生物限度

根據最終漂洗工藝用水的選擇,注射用水的微生物限度≤10個/100m L;而純化水的微生物限度則≤100個/m L。

3.5 代表性容器具及取樣點的選取

3.5.1 選取代表性容器具

清洗機每次清洗的物品可能會很多,清洗的難易程度不同,一般不建議對每一個物品都取樣檢測,可選取有代表性的容器具進行取樣檢測。

代表性的容器具選取原則:(1)結構復雜的容器具,內部結構復雜、外表面結構復雜;(2)對產品質量影響較大的;(3)裝載架上清洗效果比較差的,如管道最遠端;(4)相同材質不同規格的容器具選取最大或最小的;(5)材質:接觸相同污物的不銹鋼表面和PP材質的容器具比較,PP材質更容易積累污物;(6)表面形態:鏡面相比于其他表面狀態更容易清洗,應選取表面粗糙度大者。

上述只是一些比較常見的選取標準,在實際操作中,要根據清洗架的裝載方式和待清洗器具的特點來確立標準。

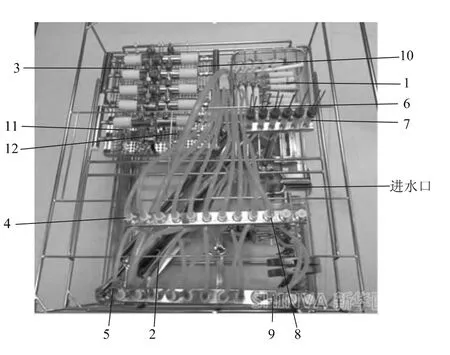

選取代表性容器實例如圖4所示,當同類物品很多時,可選取離該清洗管路進水口的遠端作為代表性器具,如硅膠管4、5、8、9,探針6、7,以及陶瓷泵1、3、10、11、12等,而不銹鋼濾殼2結構復雜并且只有1個,所以一定要選它為代表性器具,但是取樣點要選擇其最難清洗的內部和出入口處。

圖4 選取代表性容器實例

3.5.2 取樣點及取樣方式的選取

挑選可能不易清潔的角落、管路連接處及有歧管或岔管處、管徑由小變大處(或特殊的由大變小處)、容易吸附殘留物的部位(如內表面不光滑處等)進行擦拭取樣。

設備預留的取樣口取樣最終淋洗水。

微生物限度樣品使用經滅菌的玻璃試管和生理鹽水存放,TOC樣品使用TOC瓶和注射用水存放。

TOC和微生物限度檢測均需準備空白對照,分別使用注射用水和生理鹽水加入取樣用的棉簽,內毒素標準品也需要在配制完成后取樣作為對照品。

3.6 確立清潔方案

清潔方案(清洗工藝)即清洗機清洗物品的流程,驗證之前預設置預洗、清洗、沖洗、漂洗以及干燥的時間和溫度,根據最終的檢測結果來確認這些參數是否合適。

通常不同的清洗物品可以做成不同的清洗配方,并根據清洗物品標記程序名稱。同時,也要依據清洗物品和所接觸殘留物來確定清洗劑,一般常用0.1~0.5 mol/L的氫氧化鈉溶液作為清洗劑,但最終還是要根據將要去除的殘留物選擇合適的清洗劑。選用原則:不腐蝕設備;安全、無危害性;經濟實惠;對環境無沖擊;無毒;有效去除微生物;本身非常容易去除且低泡;組成簡單,成分確切,容易對清洗劑殘留進行檢測和驗證。

注意:在終淋漂洗水中可能還有TOC的存在,因為TOC晚于導電離子物質被沖洗出來。因此,在確定清洗程序時,在電導率合格的基礎上再添加一步工藝用水的清洗是有必要的。

目前,根據清洗機在藥廠的實際驗證情況和驗證時間,通常通過預洗、清洗劑清洗、沖洗、漂洗2~3次就能夠達到滿意的清洗效果。

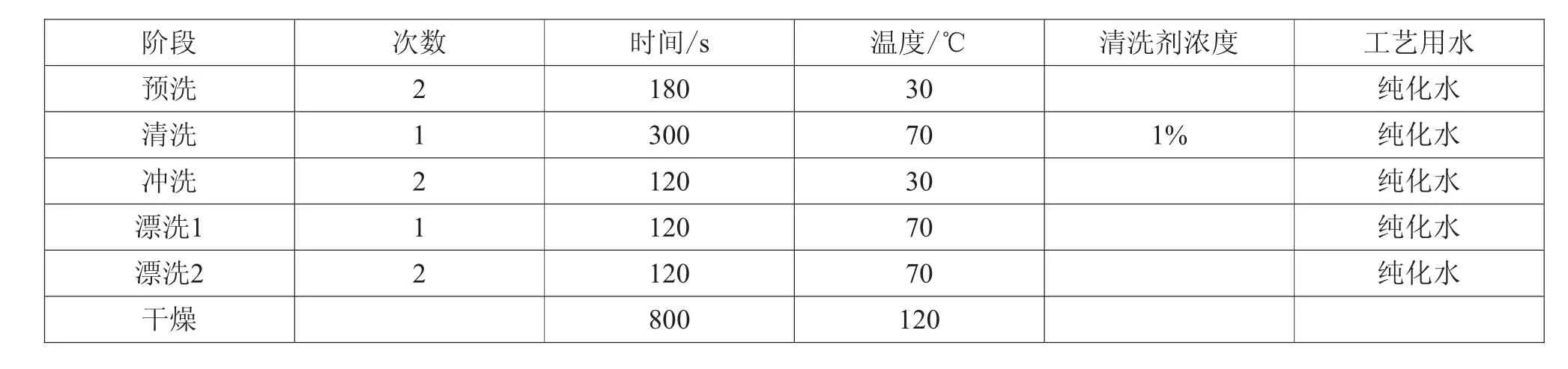

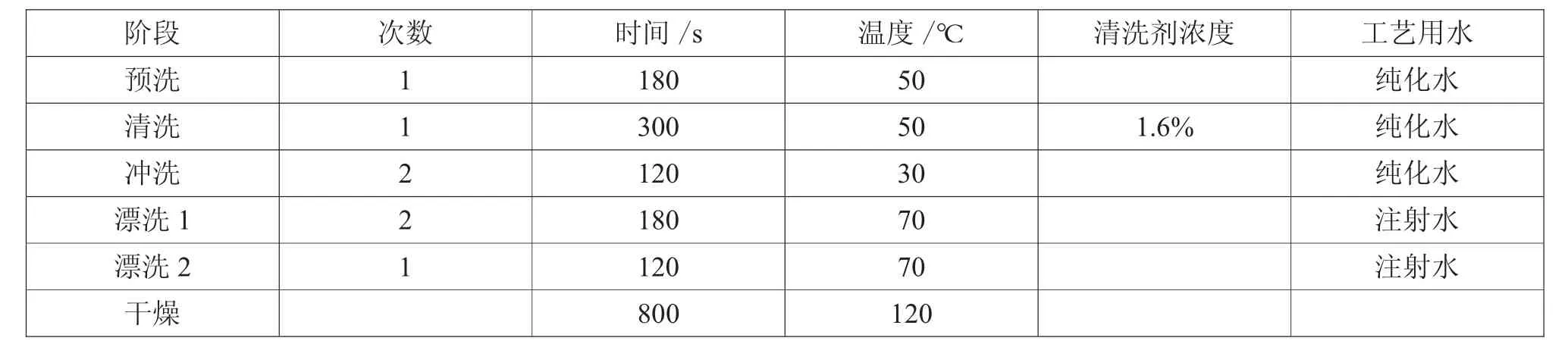

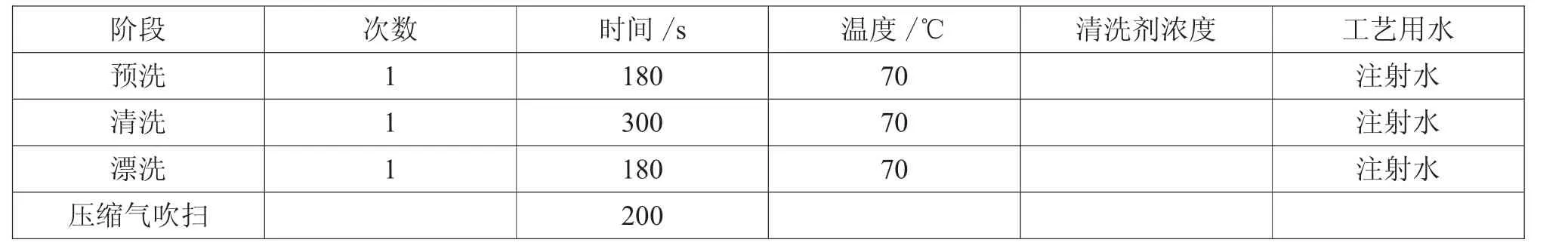

根據清洗機在藥廠的使用情況,一般可分為:固體制劑用料斗、灌裝器具、無菌原料藥用鋁桶、生物制品用PP桶等,其清洗參數分別如表1~表4所示。

表1 固體制劑用料斗的清洗參數

表2 灌裝器具的清洗參數

表3 無菌原料藥用鋁桶的清洗參數

表4 生物制品用PP桶的清洗參數

3.7 實施方案并記錄數據

確認一切人員與設備運行要素就緒后,開始實施方案。

根據確立的清潔方案設置清洗機的參數,將待試驗的物品裝載進清洗機后,啟動清洗機開始清洗,并記錄設備運行的相關數據(如溫度、水壓、電導率等)。在最后一遍漂洗時,需在設備取樣口取水樣。運行結束后,對物品取樣送檢。

若在檢測結果中,有任意一項不符合所建立的清潔標準,應該重新設置參數(增加洗滌時間和溫度)再次進行清洗并檢測,直至所有的指標達到清潔標準,至此才確定清潔方案。

按照清洗驗證的方案對清洗機進行清潔驗證,連續進行3次。如果檢查合格,說明本設備的清洗效果能達到清潔的要求,可以保證容器具的清潔及藥品質量。

4 驗證中遇到的問題

4.1 問題1

用核黃素給陶瓷泵做覆蓋率測試時,噴灑上核黃素的陶瓷泵經清洗后在紫外線燈照射下,有明顯的黃色熒光斑點,如圖5所示。

圖5 清洗后陶瓷泵內壁殘留的核黃素斑點(紫外線燈照射)

4.1.1 解決思路

首先,確認該斑點是不是噴灑核黃素之前就已經存在;其次,確認該斑點是否是核黃素斑點;最終確認該斑點是如何形成的。

4.1.2 解決方法

(1)取同一批未噴灑核黃素的陶瓷泵,在紫外線燈照射下未發現斑點。

(2)核黃素特性微溶于水,易溶于堿。將帶有斑點的陶瓷泵浸泡到堿液中,2 m in后取出,純水沖洗,紫外線燈照射,發現斑點消失,判斷該斑點為核黃素。

(3)反復噴灑清洗確認斑點的大小、形狀和位置,發現多次測試斑點形態保持一致。大膽猜測陶瓷泵表面損壞,核黃素位于陶瓷泵內部。經過詢問,該批陶瓷泵經過1次泡堿之后,未能及時沖洗出來。經相關查詢,陶瓷泵陶瓷部分每次泡堿最好維持10 m in左右,時間太長則會造成陶瓷被腐蝕。斑點的形狀其實就是陶瓷泵被殘存堿液腐蝕的位置。

4.2 問題2

藥廠對清洗灌裝系統進行再驗證時,按原生產工藝運行,多次漂洗取樣,TOC檢測不合格,并且所測得的TOC值不規則變化。

4.2.1 解決思路

首先,排除外界因素干擾;其次,改變清洗工藝進行測試;最后大膽假設由清洗物品造成不合格,并通過實驗加以驗證。

4.2.2 解決方法

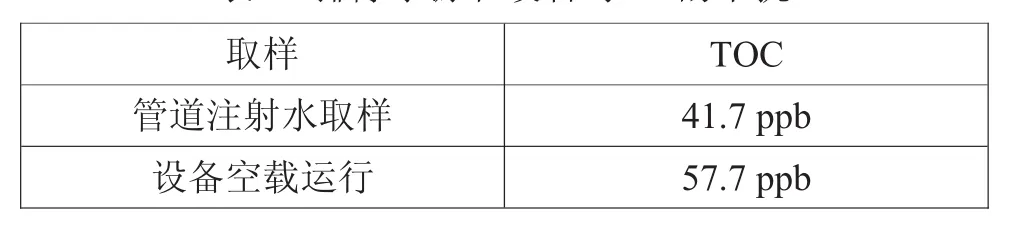

(1)排除水源和設備本身的干擾,取樣測試TOC(表5)。多次取樣所測得數據都符合要求。

(2)改變清洗工藝,分別增加堿液濃度、堿洗時間、堿洗溫度、沖洗次數,繼續運行程序分別取樣,測試TOC值(表6)。通過所得數據了解到工藝的改變,對TOC值變化影響不大。

表5 排除水源和設備對TOC的干擾

表6 改變清洗工藝后的TOC值

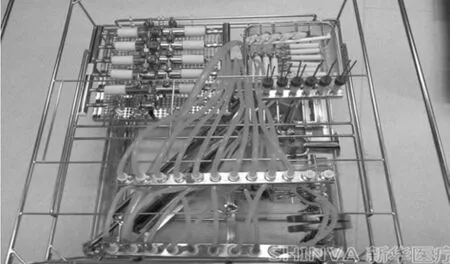

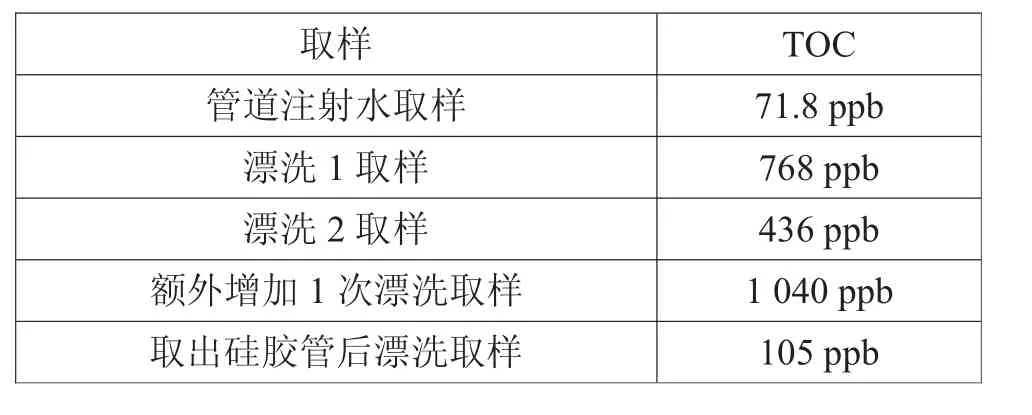

(3)通過灌裝器具混合裝載圖(圖6)可以看到,清洗物品共3種:灌裝泵、過濾器外殼、硅膠管。相對于硅膠管來說,灌裝泵和過濾器外殼清洗結果比較穩定。因此,大膽假設硅膠管這一因素導致TOC值不正常。去除硅膠管后的TOC值如表7所示。

圖6 灌裝器具混合裝載

表7 去除硅膠管后的TOC值

通過所測數據可以看到,硅膠管取出后TOC值有明顯變化。為了驗證該結論,先后做了單獨清洗硅膠管取樣測試,TOC值又變得毫無規律,去掉硅膠管后清洗,TOC值隨漂洗次數的增加逐漸減小。

4.3 問題3

清洗鋁桶做核黃素覆蓋率測試時,發生過鋁桶折彎處里面清洗不干凈的情況。鋁桶裝載如圖7所示。

圖7 鋁桶裝載

解決方法:鋁桶折彎處內表面較粗糙、較難清洗,對清洗架做針對性設計,鋁桶內部折彎處噴淋桿多開幾個小孔做針對性清洗。

注意:鋁桶外表面由于經過磨砂處理,噴上核黃素之后較難清洗(新桶清洗一定時間也可以清洗掉),因此,如果對鋁桶內外表面都要進行覆蓋率測試時,建議采用內毒素檢測。

5 存放有效期驗證

針對清洗后需要存放一段時間再使用的物品,要進行存放有效期的驗證。

存放有效期驗證:清洗結束后,對物品檢測其微生物限度符合標準后,按藥廠的存放標準存放在相應的環境下,并且每隔24 h在最難清洗的部位取樣,且取樣部位與上一次不可重疊,若剩余取樣面積不夠,可選用同種配件取樣。當微生物測定結果接近微生物限度可接受標準時,保持清潔的時間即為存放的有效期,生產過程中的容器具清潔周期應不大于此時間。

6 完成清潔驗證報告文件

清潔驗證結束后,清潔效果符合要求,以驗證報告文件形式對驗證方案、驗證數據、清洗參數、問題及原因分析、實驗結論等內容進行總結并歸檔。

在驗證中,必須嚴格按照所制定的標準進行檢測,若有任意一項不符合,應當分析查找原因,重新制訂驗證文件,并按文件執行,直至驗證結果合格,不得反復取樣至結果合格,任何變更和驗證中的關鍵數據都應有記錄。對于已制定批準的方案,未經批準任何人不得修改。

7 再驗證

驗證結束后,除了設備自帶的在線檢測進行日常清洗效果監控外,還應該定期進行清潔驗證,以確保清潔效果的穩定性和有效性,如出現不合格項,應該重新進行清潔驗證。

當改變清潔劑濃度或種類,或對清潔程序進行重大修改,或增加相對更難清洗的物品,或設備有重大變更時,這些情況下都要進行清潔的再驗證。為保證清洗程序在實際工況中真正有效,應當增加回顧性驗證,以實際生產運行的效果進一步考核清潔規程的科學性和合理性。

驗證及再驗證流程如圖8所示。

圖8 驗證及再驗證流程

8 結語

通過采用清洗機進行清洗,可以制訂一套可以驗證的清潔工藝,并且在驗證結果符合要求后,以設定程序的方式投入生產中,通過程序可以有效保證清潔工藝的穩定性,極大推動了清潔過程和清洗工藝的可驗證性、可記錄性和可追溯性。但是,清潔過程是一個“多變”的過程,無法通過固定的幾個參數,即單純依靠清洗機的運行參數確保清潔效果達標,需要建立與清洗機使用相關的SOP,約束整個清潔物品的物流過程,并不定期對清潔效果進行抽檢,定期對清潔效果進行檢測,以降低清潔過程給藥品生產帶來的質量風險。

2015-07-21

韓慶福(1988—),男,山東人,工程師,研究方向:制藥清洗機的電氣設計、清洗驗證。