基于CATIA的一種端面驅(qū)動式機床夾具設計

□ 鄒俊俊

西安鐵路職業(yè)技術學院 機電工程系 西安 710014

隨著裝備制造業(yè)的發(fā)展和數(shù)控加工技術的進步,對零件的加工精度和加工效率的要求越來越高。軸類零件是組成機械裝備的重要零件,目前軸類零件的裝夾一般采用普通三爪或四爪液壓卡盤,用“一夾一頂”的方式,或使用雞心夾等專用夾具來夾緊。該方法存在的主要問題是:(1)加工時工藝基準和設計基準不重合,定位精度低,掉頭二次裝夾后又要重新對刀找正,易夾傷工件表面,零件加工質(zhì)量不穩(wěn)定;(2)無法一次加工完成所有外圓面,需要掉頭二次裝夾,增加了裝夾次數(shù)和輔助時間,工藝穩(wěn)定性差,生產(chǎn)效率低。

在數(shù)控加工軸類零件過程中,隨著數(shù)控機床轉(zhuǎn)速和自動化程度的提高,傳統(tǒng)夾具的使用增加了機床空置時間,已經(jīng)成為軸類零件加工過程中繼續(xù)提高精度和效率的一個“瓶頸”。根據(jù)調(diào)查統(tǒng)計,在一般軸類零件加工過程中,輔助時間幾乎要占到總加工時間的一半,因此,若對現(xiàn)有夾具技術進行改進,將具有良好的經(jīng)濟效益和社會效益。

1 端面驅(qū)動夾具的工作原理與特點

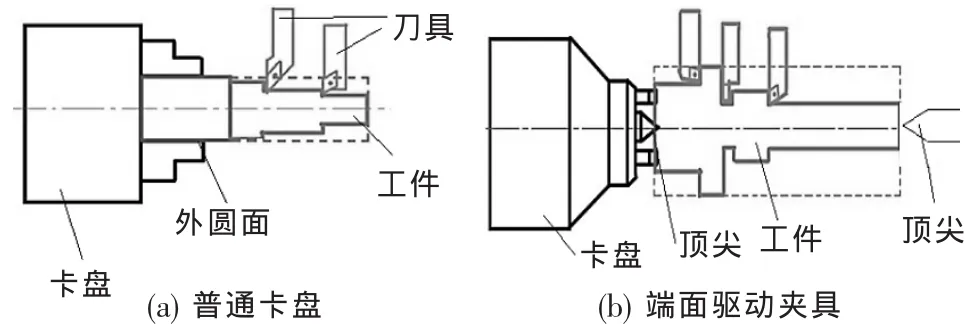

目前使用的普通卡盤其加工原理圖如圖1(a)所示,由于工件被卡爪或雞心夾等夾具夾持的部分無法加工,需要掉頭裝夾再加工。端面驅(qū)動夾具是自20世紀90年代首先從國外發(fā)展起來的一種新型夾具,其與普通卡盤不同之處如圖1(b)所示,它依靠兩中心孔定位,通過一次裝夾即可完成所有外圓面的加工,大大縮短了輔助時間,用該方法加工時,設計基準與工藝基準完全重合,定位精度高,加工出來的各個表面相互位置精度高。

▲圖1 普通卡盤與端面驅(qū)動夾具加工原理示意圖

端面驅(qū)動夾具按照頂尖類型主要分為固定式和浮動式。固定式由于制造精度高,對中心孔和端面的位置精度要求高(平面度和全跳動小于0.03 mm),使用范圍有限[1]。浮動式的驅(qū)動爪可以根據(jù)端面的不平度浮動調(diào)整,保證每個驅(qū)動爪的壓力相同。目前國內(nèi)大多使用的為國外進口或者仿制的柔性介質(zhì)浮動端面夾具,此種夾具存在的問題在于填充在夾具體內(nèi)的柔性介質(zhì)多為液壓油及特種塑料等有機物,易氧化老化,對密封性要求高,制造成本較高,使用的安全性和可靠性較差,維護困難。本文設計的夾具體其浮動部分采用機械結(jié)構(gòu),制造成本低,安全可靠性好。

2 參數(shù)化夾具設計

參數(shù)化設計的優(yōu)點在于能將設計理念和通過參數(shù)約束的圖形一起存儲在計算機中,在更改設計參數(shù)后能夠方便地獲得不同的零件圖形。本夾具是為不同尺寸的軸類零件所設計,因此使用參數(shù)化設計后,當工件直徑的范圍變化時,能夠方便地對夾具進行更改。

CATIA (Computer Aided Tri-dimensional Interface Application)軟件是由法國達索公司開發(fā)的一款先進產(chǎn)品開發(fā)系統(tǒng),它的模塊功能全面而強大,能夠全面地對產(chǎn)品性能與質(zhì)量進行分析,在零件設計模塊中具有先進的交互式參數(shù)建模功能。在該模塊中,根據(jù)自上而下的設計原則,分別建立夾具各部分的三維模型,然后根據(jù)零件的真實材料特性,從材質(zhì)庫中分別賦予其材質(zhì),包括彈性模量、屈服強度、泊松比等。在裝配設計中,依次導入各零部件的數(shù)字模型,進行零部件之間相互位置關系的約束,完成干涉檢查。

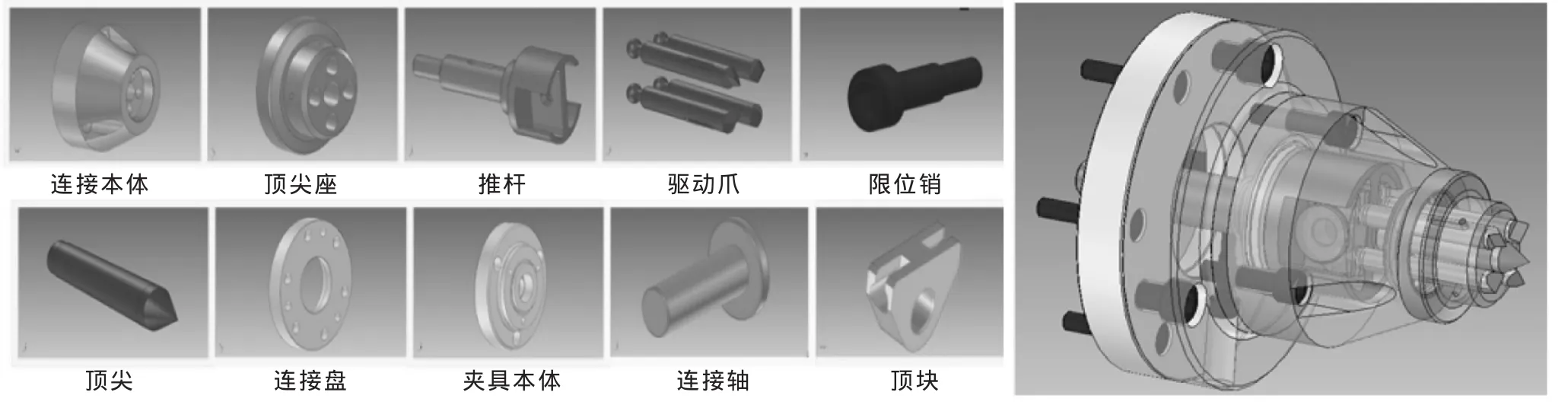

本夾具由連接盤、限位銷、夾具本體、連接本體、頂尖座、推桿、連接軸、頂塊、驅(qū)動爪、頂尖等組成。工作時夾具通過連接盤與機床相連,推桿在液壓的作用下驅(qū)動連接軸,連接軸帶動頂塊,頂塊帶動驅(qū)動爪頂緊工件端面旋轉(zhuǎn)。圖2為CATIA中裝配完成的夾具體模型總裝配圖。

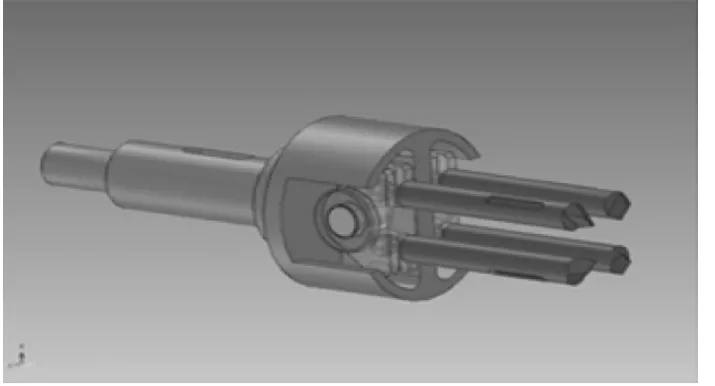

4點浮動是通過4個驅(qū)動爪與頂塊配合實現(xiàn)的,當推桿驅(qū)動頂塊后,頂塊帶動驅(qū)動爪嵌入工件端面,驅(qū)動工件旋轉(zhuǎn),驅(qū)動爪在杠桿原理作用下,可以隨著端面不平程度自動浮動,驅(qū)動爪與頂塊間采用球副連接,使其承受各異面壓力時保證驅(qū)動爪能夠靈活伸出和縮回,該夾具對于端面平面度的要求降低到2 mm左右,大大節(jié)約了加工成本。圖3為夾具體的核心部分4點浮動機構(gòu),該機構(gòu)簡單可靠,且與柔性介質(zhì)夾具相比易于維修更換。

3 受力分析

▲圖2 端面驅(qū)動夾具零部件及總裝配圖

▲圖4 驅(qū)動爪的Von Mises應力和應變云圖

▲圖3 4點浮動機構(gòu)

在液壓力作用下,頂尖頂緊工件后,驅(qū)動爪壓入工件端面一定深度(約為0.5 mm),驅(qū)動工件旋轉(zhuǎn),因此驅(qū)動爪為主要受力部件,其材料為T10鋼。

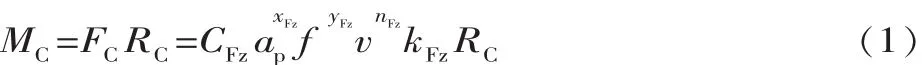

該夾具主要應用于軸類零件的半精加工和精加工中,主切削力產(chǎn)生的力矩 MC為[2]:

式中:CFz、xFz、yFz、nFz、kFz為與切削參數(shù)有關的常數(shù),通過查表可確定其數(shù)值[3];RC為工件軸切削部分半徑;FC為主切削力;ap為背吃刀量;f為進給速度;v為切削速度。

撥爪施加于軸上產(chǎn)生的驅(qū)動力矩MD為:

式中:n為撥爪數(shù);RD為撥爪刃尖至夾具回轉(zhuǎn)中心半徑;FD為單個撥爪驅(qū)動力。

若要使切削能正常進行,必須使MD>MC,取極限情況 MD=MC由式(1)和式(2)推導出:

通過查表可知:CFz=1 764, xFz=1.0, yFz=0.75,nFz=0,kFz=1.0,RC=1.5RD

粗車時所需的驅(qū)動力矩為最大值,因此選取ap=5 mm,f=0.3 mm/r,v=50 m/min,計算得到 FD。

將夾具在CATIA零件設計模塊中建立的數(shù)字化三維模型調(diào)入CATIA中自帶的有限元分析模塊,并對其進行定量化分析。忽略驅(qū)動爪和夾具體間的摩擦力,為模擬驅(qū)動爪實際工作狀態(tài),定義其左端為球副約束,對刃口部分施加驅(qū)動力,劃分二階網(wǎng)格后進行計算,得到Von Mises應力和應變位移云圖,如圖4所示。從圖4(a)中可以看出,最大等效應力為 491 MPa,從圖 4(b)中可以看出最大應變位移為0.024 mm,此結(jié)果能夠滿足驅(qū)動爪實際工作狀態(tài)的要求。加工時要在危險區(qū)域作表面處理,避免加工缺陷而導致的應力集中。

4 效果驗證

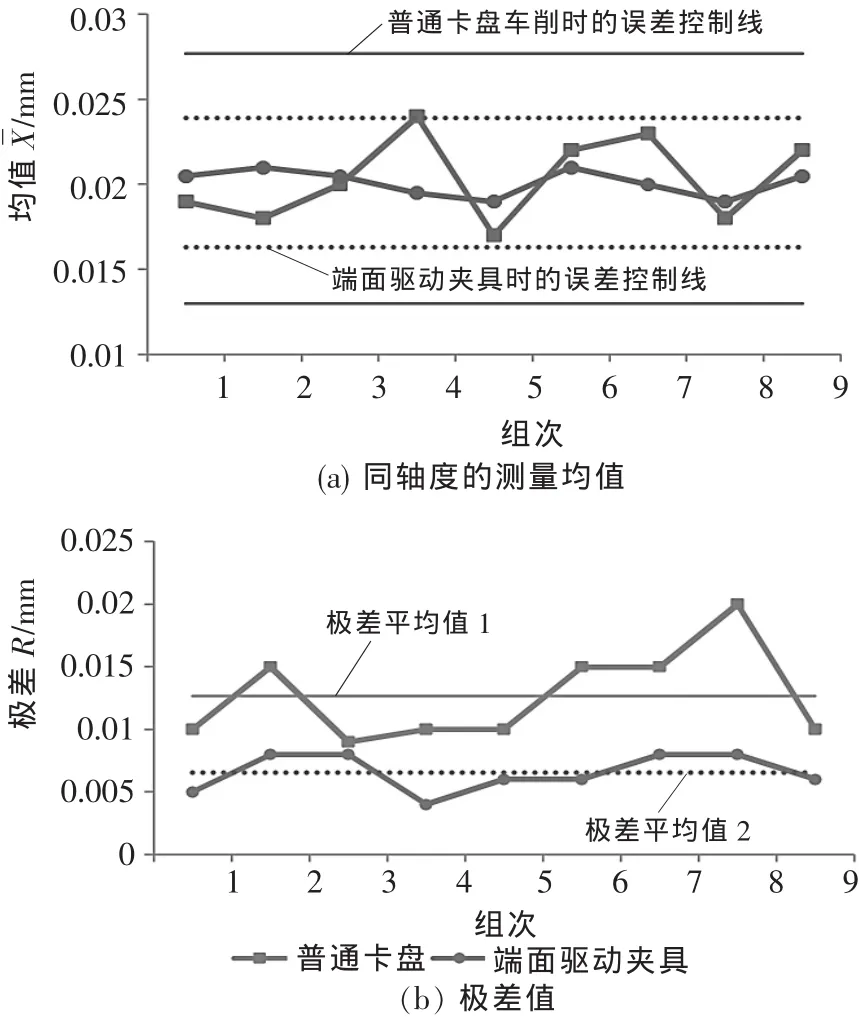

為比較該類型夾具與普通三爪卡盤加工時的加工精度與工藝穩(wěn)定性,在機床和切削參數(shù)等其它條件完全相同的情況下,以普通三爪卡盤和端面驅(qū)動夾具分別加工相同型號的80 mm長的階梯軸零件,各加工9組,每組5個,檢驗其同軸度,得到的X-R(平均值-極差)點圖如圖 5所示。[5]

圖5(a)圖中橫坐標為零件組號,縱坐標為每組零件同軸度的測量均值,實線和虛線分別代表了采用普通卡盤和端面驅(qū)動夾具的加工誤差控制線,可以明顯看出,采用端面驅(qū)動夾具的誤差控制線的范圍小于采用普通卡盤的。圖5(b)中橫坐標為組號,縱坐標為每組零件的極差(R=Xmax-Xmin),實線和虛線分別代表普通卡盤和端面驅(qū)動卡盤的極差中心線,可以看出采用端面驅(qū)動夾具零件尺寸一致性較好,加工精度和工藝穩(wěn)定性得到了較大提升。而加工時間方面,經(jīng)過測量,采用新型端面驅(qū)動式夾具的加工輔助時間可縮短60%以上。綜上所述,采用這種新型端面驅(qū)動夾具后的加工精度和加工效率都能夠大大提升。

▲圖5 普通卡盤和端面驅(qū)動夾具加工X-R圖

5 結(jié)束語

當被加工的軸類零件直徑變化時,夾具的各部分尺寸也要作相應地更改,由于采用CATIA的CAE和CAD模塊進行參數(shù)化設計,可以方便地對設計結(jié)果進行分析與修改,并對后續(xù)改進提供參考。

總之,相較普通的以外圓為基準定位的三爪卡盤,新型端面驅(qū)動式夾具在加工精度和加工效率方面都有較大的提高,適應于軸類零件批量化生產(chǎn)的新要求,若將其推廣應用,將具有良好的發(fā)展前景。

[1] 鐘康民,王德云,張元昶.端面撥盤的結(jié)構(gòu)研究與設計計算[J].吉林工業(yè)大學學報,1992(8):164-170.

[2] 孟少農(nóng).機械加工工藝手冊 [M].北京:機械工業(yè)出版社,1991.

[3] 史全富,汪麟.金屬切削手冊[M].上海:上海科學技術出版社,2003.

[4] 楊鋒平,孫秦.屈服準則及切線模量修正的彈塑性計算模型[J].力學學報,2010(4):804-810.

[5] 周琴.加工誤差的原因及分析[J].現(xiàn)代機械,2011(2):8-13.