離子膜燒堿生產企業清潔生產審核實踐

王長征,郭小芳,王興峰

(西北礦冶研究院,甘肅 白銀730900)

1 開展清潔生產的意義

清潔生產審核作為推行清潔生產最主要的、也是最具有可操作性的方法,通過一整套系統而科學的程序,重點對企業的生產過程進行預防污染的分析和評估,從而發現問題,提出解決方案,并通過清潔生產方案的實施在源頭減少或消除廢棄物的產生。要改變高能耗、高污染的局面,提高企業的核心競爭力,拓展企業發展空間,清潔生產是其重要的手段和措施,對提高企業基礎管理,促成企業技術進步,“節能、降耗、減污、增效”具有極其重要的現實意義。

2 清潔生產潛力分析

某公司生產裝置主要為一套10 萬t/a 離子膜燒堿生產線,配套有鹽酸、次氯酸鈉、片堿等裝置,主要產品為液堿、片堿、液氯、鹽酸、氫氣等;主要車間分為電解車間、成品車間、保運車間;從原料到產品主要工序分為化鹽及一次鹽水工序、二次鹽水工序及電解工序、氯氫處理及冷凍工序、蒸發與片堿工序、高純鹽酸工序及液氯等工序。

2.1 企業清潔生產潛力分析

預審核從清潔生產審核的8 個方面著手,包括調查組織活動、服務和產品中最明顯的廢物和廢物流失點;能耗和物耗最多的環節和數量;原料的輸入和產出;物料管理狀況;生產量、成品率、損失率;管線、儀表、設備的維護和清洗等。以此為基礎確定審核重點,同時對發現的問題找出對策,實施簡單易行的無低費廢物削減方案。

企業采用的離子膜堿生產工藝是目前氯堿行業最為先進的生產工藝,因此,主要采用能耗E-P 圖分析、物料平衡、全過程分析等方法從清潔無毒原料的使用、設備的維護和運行狀態、能源消耗等方面進行分析,確定清潔生產審核重點和目標。

(1)能耗E-P 圖分析

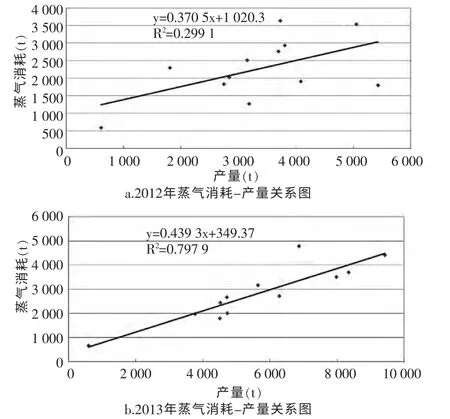

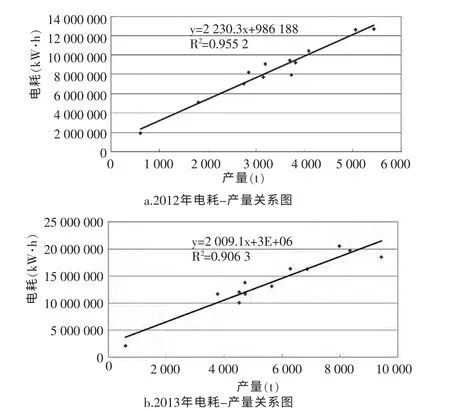

根據2012 年、2013 年全廠逐月產量數據繪制蒸汽、電耗E-P 圖,分別見圖1 和圖2。

圖1 蒸汽消耗與產量關系圖

分析圖1 和圖2 可知,a.圖形相關系數R2較高,尤其是電耗;b.截距變化明顯,其原因主要是全廠能耗統計中包括了電解車間后續液堿蒸發、鹽酸和氯氫處理的消耗,尤其是液堿蒸發工序根據客戶需求確定產量,這部分變化對斜率的影響較小,但是會對截距產生較大影響;c.斜率的近似度較強。采用相關系數R2較高的圖形分析圖表可知,噸堿蒸汽消耗0.44 t 左右,電耗在2 230 kW·h 左右。

(2)技術工藝與設備方面

該公司電解采用高電流密度復極槽。整個廠區采用一套DCS 進行控制、操作和管理,設備水平屬于國內先進水平。整體設備維護狀況良好,主要裝備均完好、基本無泄漏。通過現場逐工序查看,一次鹽水蒸汽減壓裝置排污器有跑冒滴漏現象。

(3)環保執法情況

該公司認真執行國家環保相關法律法規,污染物達標排放,自建廠以來未發生環境污染事故,未受過環保主管部門的處罰。

(4)物料平衡

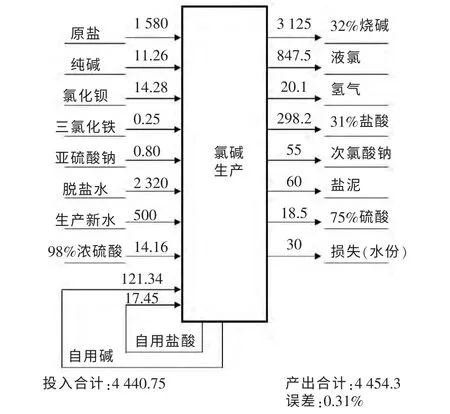

依據2013 年單耗數據繪制全廠物料平衡圖,見圖3。

圖2 全廠電耗與產量關系圖

圖3 噸NaOH(折100%)總物料平衡圖(單位:kg)

分析圖3 可知,物料平衡偏差為0.31%,物料輸入輸出偏差在5%以內,原料利用率較高,物料流失較少。物料流失部位主要為鹽泥、少量的氯氫尾氣。氯堿生產系統電解槽陽極產生的淡鹽水返回化鹽工序循環使用,陽極產生液堿自循環至32%濃度送產品儲罐,產生的氯氣、氫氣須接近全部回收,整個系統密閉性較好。

(5)產排污狀況評價

對照《清潔生產標準 氯堿工業(燒堿)》(HJ475-2009)評價該公司氯堿生產的清潔生產水平可知,該公司清潔生產水平均達到和超過二級,達到國內先進水平。不能達到一級的因子為50%堿能耗稍高于一級,尚未按照GB/T24001 建立完善的環境管理體系,但是環境管理制度和管理狀況良好。

3 清潔生產審核重點及目標

3.1 清潔生產審核重點

根據實際生產狀況調查,結合現場查看情況,經過簡單比較確定審核重點為一次鹽水工序。主要原因為:(1)輔料使用種類多,尤其使用高毒物質氯化鋇;(2)產生大量鹽泥;(3)有明顯的清潔生產機會。

3.2 清潔生產目標

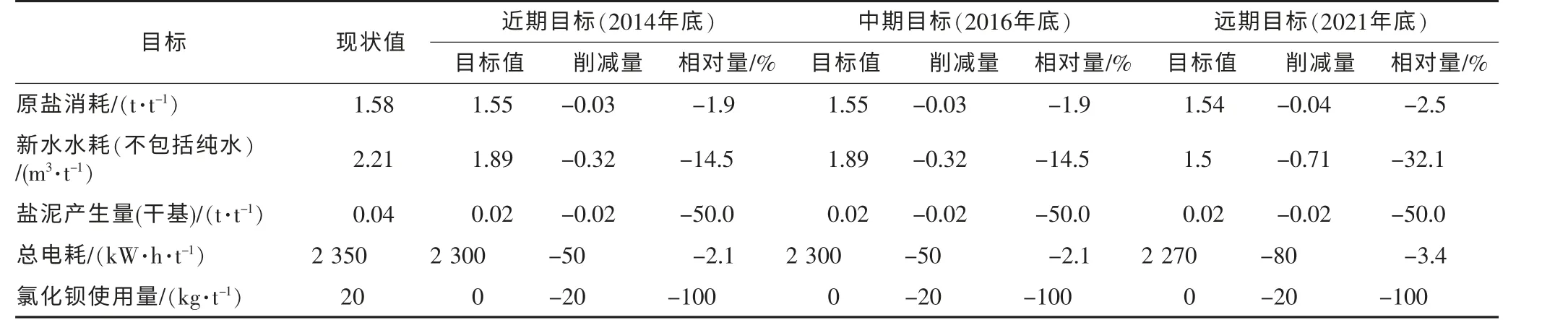

為了使本次清潔生產審核工作真正落到實處,需設置定量化的硬性指標,并據此檢驗與考核清潔生產審核所取得的成效,達到通過清潔生產實現預防污染的目的。該公司本輪審核清潔生產目標見表1。

表1 清潔生產目標一覽表

4 清潔生產方案的產生

4.1 無/低費方案的產生

通過在全公司范圍內座談、咨詢,從公司員工中征集合理化建議,結合現場查看,提出無/低費方案19 項。在此過程中各個生產線均發現了許多明顯的只需少量投資或不投資、技術性不強、很容易在短期內得到解決的無低費方案,如維修跑冒滴漏的設備,對崗位工人操作技能的培訓等。采取邊審核、邊實施、邊見效、滾動式推進審核工作的原則,對所征集的19 個可行無/低費清潔生產方案進行了專人負責,限期實施的方式,將實施結果納入到生產安全例檢中予以驗證,獲得了良好的效果。

4.2 中/高費方案的產生

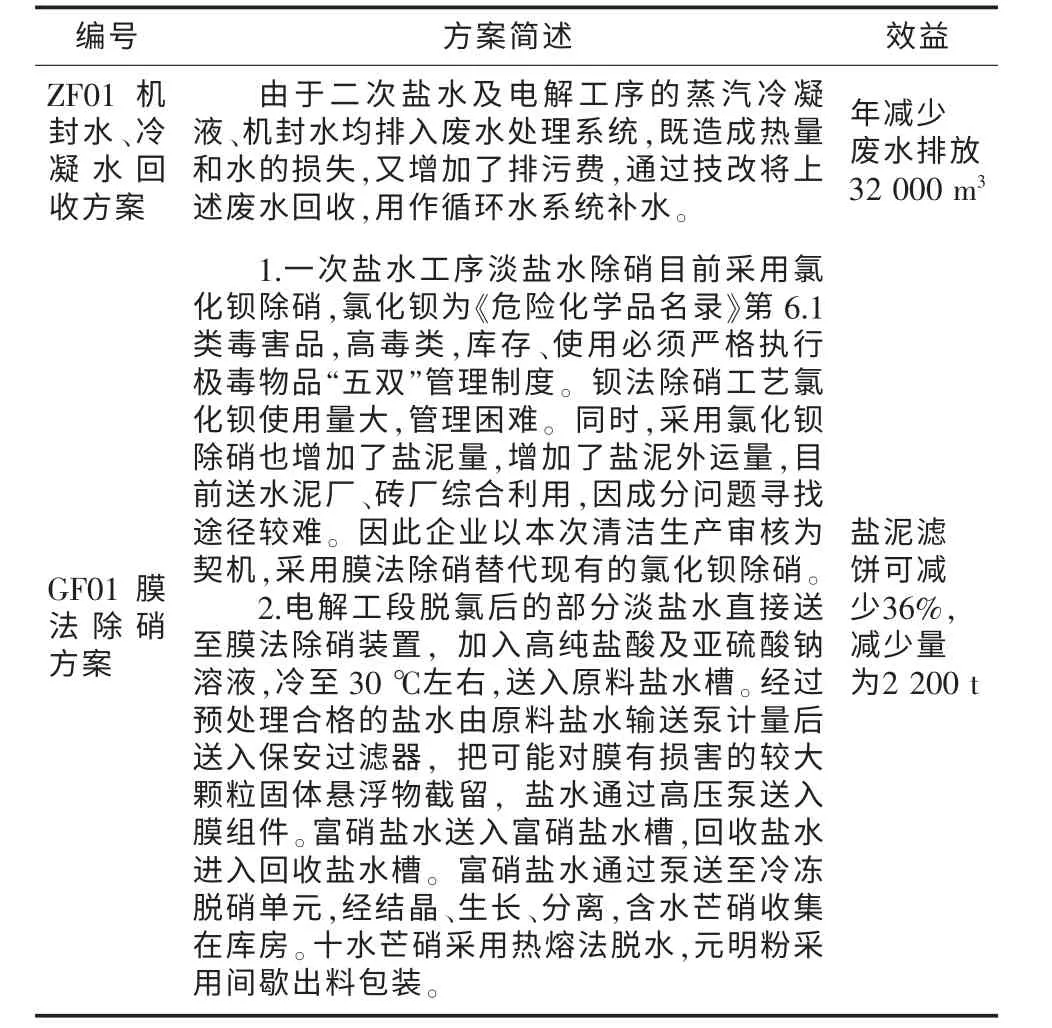

通過對審核重點的物料平衡實測和理論計算、廢棄物產生原因分析,廣泛收集國內同行業先進技術的基礎上,結合企業實際,經過認真的篩選,提出了2 項可行的中/高費方案,見表2。

5 效益分析

本輪清潔生產審核共提出清潔生產方案21 項,其中有19 項無/低費方案,2 項中/高費方案,已實施無/低費方案總投資0.58 萬元,取得經濟效益為10.3 萬元,節約新鮮水600 m3/a,節電0.1 萬kW·h,節約蒸汽500 t/a,減少廢水排放量600 m3/a。 已實施中/高費方案總投資7.331 萬元,取得經濟效益為16.61 萬元,節約新鮮水32 000 m3/a。減少廢水排放32 000 m3/a。擬實施中/高費方案(膜法除硝方案)總投資690 萬元, 取得經濟效益為601.94 萬元,減少輔材氯化鋇使用量2 000 t/a, 減少鹽泥產生量2 200 t/a。

表2 中/高費方案一覽表

6 結語

清潔生產審核過程依據源頭控制、全過程管理的原則,從企業的原輔材料與能源、工藝、設備、過程控制、產品、廢棄物、管理、員工等8 個方面,按照籌劃和組織、預審核、審核、方案的產生與篩選、方案的確定、方案實施、持續清潔生產7 個程序共35 個步驟開展審核工作,找出在生產全過程中污染產生量大,不利于生產發展的地方和原因,提出了解決方案,起到“節能、降耗、減污、增效”的目的,促進了企業的可持續發展。

[1]劉立初.離子膜法和隔膜法制堿工藝的對比分析.中國氯堿,2009(1):11-13.

[2]張新力.循環經濟和清潔生產是氯堿工業健康發展的必由之路.中國氯堿,2011(5):1-2,21.